Изобретение относится к обработке металлов давлением и может быть использовано в штамповой оснастке для формовки выступов в трубчатых деталях с автоматической подачей, выгрузкой деталей и системой управления процессом штамповки.

Известен штамп для формовки внутренних выступов в трубчатой детали по A.C. №1117102, В 21 D 22/02, содержащий неподвижную плиту, на которой установлены составная матрица, состоящая из коаксиально расположенных между собой центрального стержня и кольцевых секторов, на рабочей поверхности которых имеются выемки, форма которых соответствует конфигурации формуемых выступов в детали, и ползушки с деформируемыми пуансонами, рабочая поверхность которых соответствует конфигурации формуемых элементов, а также подвижную плиту, несущую клинья, установленные с возможностью взаимодействия с ползушками. Секторы матрицы выполнены в виде Г-образных секторов, а центральный стержень жестко связан с подвижной плитой.

Недостатком известного штампа является неточность формовки детали, вызванная погрешностями изготовления и взаимного расположения большого количества взаимодействующих друг с другом деталей штампа. Например, клиньев подвижной плиты и ползушек, центрального стержня и секторов матрицы в виде Г-образных рычагов, этих рычагов и осей их поворота. В процессе эксплуатации такого штампа даже незначительный износ контактируемых поверхностей штампа ведет к быстрому искажению требуемой формы штампуемой детали, что в целом приводит к низкому качеству изготовления детали. Кроме того, недостаточно удобна загрузка и выгрузка формуемых деталей в штамп, так как деталь необходимо устанавливать и затем вынимать из пространства между ползушками и кольцевыми секторами штампа. Возможен захват детали обоймой, закрепленной на подвижной плите, так как она выполнена с внутренним диаметром, соответствующим наружному диаметру готовой детали. Все это снижает производительность работы штампа.

Наиболее близким к заявленному находится штамп для формовки выступов в трубчатой детали по патенту №2193940, В 21 D 22/02, прототип, содержащий неподвижное основание, составной пуансон, состоящий из соосно расположенных между собой центрального стержня с группой подвижных Г-образных внутренних кулачков, рабочие поверхности которых выполнены по форме наружных выступов детали, составную матрицу, состоящую из группы подвижных наружных кулачков, рабочие поверхности которых выполнены по форме наружных и внутренних выступов детали и втулки с клиновыми пазами, установленной с возможностью взаимодействия с ответными клиновыми поверхностями наружных кулачков. В теле втулки вдоль ее оси выполнены сквозные отверстия с подвижно установленными в них дополнительными клиновыми пуансонами, расположенными в плоскости наружных кулачков, образующих внутренние выступы формуемой детали, и связанными через отверстия во фланце с тягами подпятника, установленного соосно и подвижно относительно оси втулки над фланцем, при этом подвижность обоймы, фланца и подпятника относительно втулки обеспечена за счет пружин различной жесткости.

Недостатками известного штампа являются отсутствие средств раздельной регулировки положений наружных кулачков для проведения подналадки штампа, что не позволяет добиться требуемой точности штампованных деталей в условиях изменений (в пределах допуска для различных партий) механических и геометрических параметров заготовок деталей, а также наличия обратного пружинения. Кроме того, в штампе отсутствуют средства автоматической подачи заготовок и выгрузки готовых деталей с системой управления и контроля за процессом штамповки, что существенно снижает производительность работы штампа.

Технической задачей изобретения является повышение точности и надежности работы штампа.

Эта техническая задача решается тем, что клинья установлены по числу наружных кулачков и оснащены регулировочными винтами, образующими с клиньями винтовую пару, расположенную между подпятником и держателем для наружных кулачков, образующих внутренние выступы формуемой детали и винтовую пару между фланцем и втулкой для наружных кулачков, образующих наружные выступы формуемой детали, штамп оснащен шиберным питателем с возможностью в цикле загрузки одновременного положения формуемой детали в захвате шибера и в кольцевом зазоре между матрицей и пуансоном штампа, когда расстояние между нижним торцом обоймы и основанием штампа меньше высоты штампуемой детали, при этом устройство штампа-автомата оснащено системой управления с контроллером и встроенными датчиками верхнего ползуна пресса, нижнего положения штампа, исходного положения шибера питателя, выхода детали из штампа, а также датчиком загрузки штампа, установленного ниже датчика нижнего положения штампа на уровне основания штампа, по состоянию которых управляющий сигнал на каждое последующее включение рабочего хода ползуна пресса сформирован при условии, что перед началом цикла работы ползун пресса установлен в верхнем положении, а шибер питателя в исходном положении, прерывание и возврат текущего рабочего хода ползуна пресса в верхнее положение выполнен, если шибер не вернулся в исходное положение или отштампованная в предыдущем цикле деталь не ушла в накопитель или нижний торец обоймы прекратил свое движение до касания основания штампа, блокировка последующего включения рабочего хода ползуна пресса выполнена при возврате ползуна пресса из прерванного текущего рабочего хода.

Увеличение количества клиньев на число наружных кулачков, формующих наружные выступы, дает возможность проводить раздельную подналадку штампа для наружных и внутренних выступов детали, что позволяет точно обеспечить заданные наружные и внутренние размеры детали на нескольких пробных заготовках.

Регулировочные винты, образующие с клиньями винтовые пары с их расположением между подпятником и держателем для наружных кулачков, образующих внутренние выступы формуемой детали, и между фланцем и втулкой для наружных кулачков, образующих наружные выступы формуемой детали, обеспечивают определенную последовательность формовки выступов детали в штампе. В этой последовательности за счет сжатия более слабых пружин, установленных между фланцем и втулкой, сначала формуются наружные выступы детали, а затем внутренние. Такое техническое решение позволяет избежать неопределенности в очередности образования конечных размеров формуемой детали и позволяет провести подналадку штампа с обеспечением точности наружных и внутренних размеров детали независимо друг от друга. Регулировочные винты удобно расположены над держателем хвостовика и обеспечивают точную регулировку без съема штампа с пресса.

Оснащение штампа шиберным питателем с возможностью в цикле загрузки одновременного положения формуемой детали в захвате шибера и в кольцевом зазоре между матрицей и пуансоном штампа, когда расстояние между нижним торцом обоймы и основанием штампа меньше высоты штампуемой детали, позволяет обеспечить надежное и точное попадание заготовки детали в зону штамповки. Таким образом, перед операцией штамповки ставится задача надежного обеспечения точности взаимного расположения неподвижной заготовки относительно движущегося штампа, которая технически решается за счет удержания детали в захвате шибера до тех пор, пока часть заготовки в процессе рабочего хода штампа не окажется в его кольцевом зазоре между матрицей и пуансоном с последующим быстрым отводом шибера из зоны штамповки.

Оснащение штампа системой управления с контроллером и встроенными датчиками верхнего ползуна пресса, нижнего положения штампа, исходного положения шибера питателя, выхода детали из штампа, а также датчиком загрузки штампа, установленного ниже датчика нижнего положения штампа на уровне основания штампа, решает задачу повышения надежности работы штампа за счет исключения аварийных ситуаций, возможных при случайном отказе отдельных механизмов штампа-автомата или возникновении нештатной ситуации в процессе штамповки. Ситуация определяется как отказ, если контроллер выявляет не совпадающую с заданной комбинацию исходного состояния датчиков или неверную очередность их срабатывания при работе штампа.

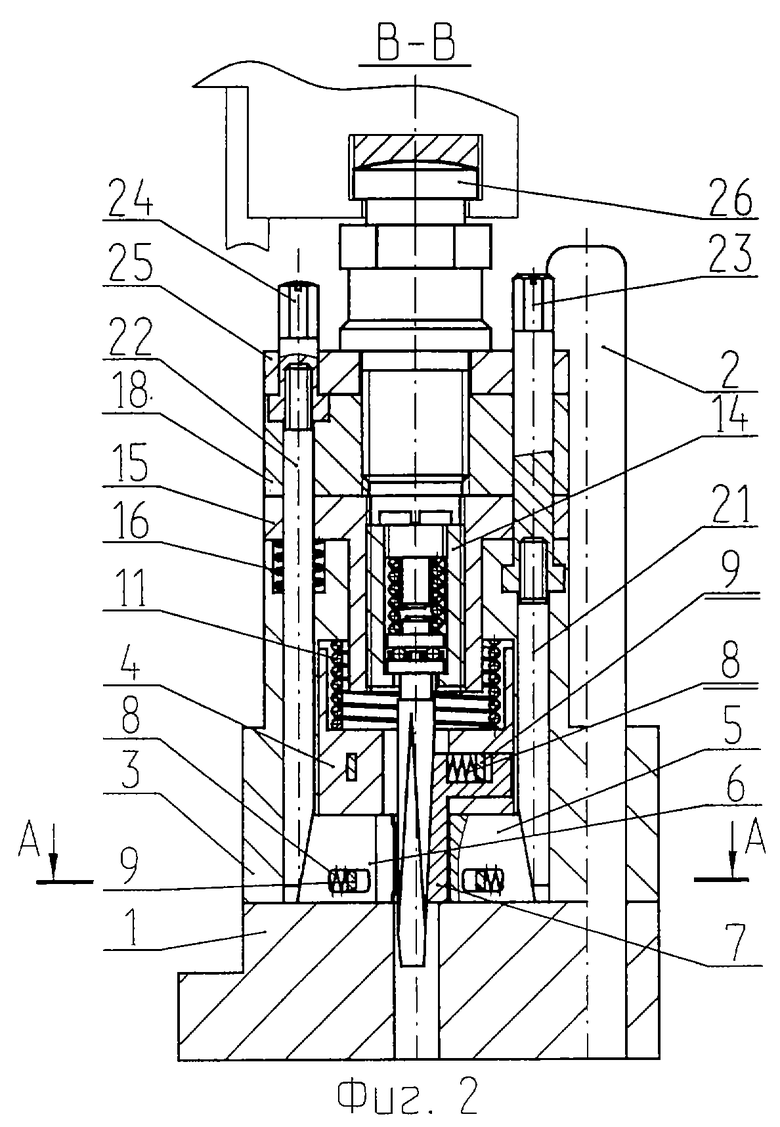

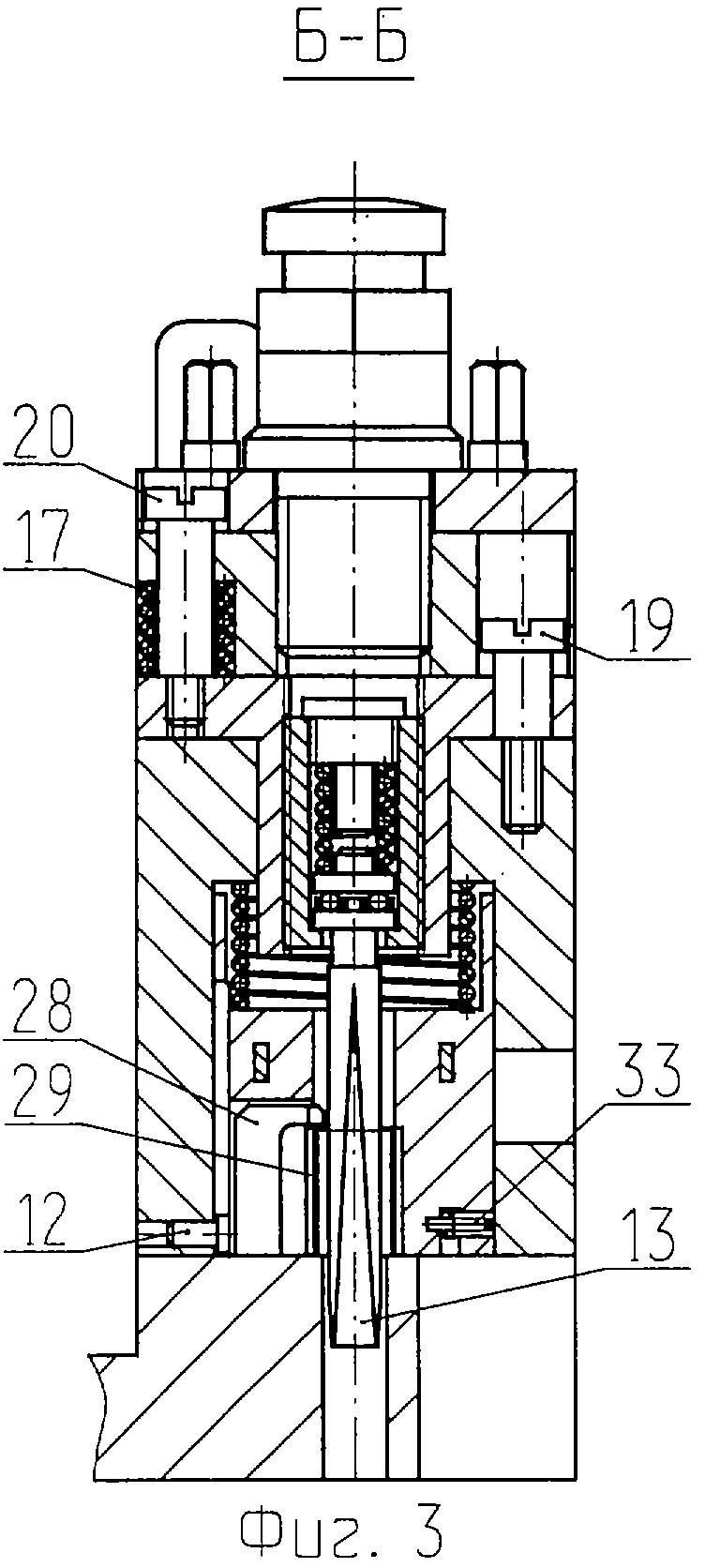

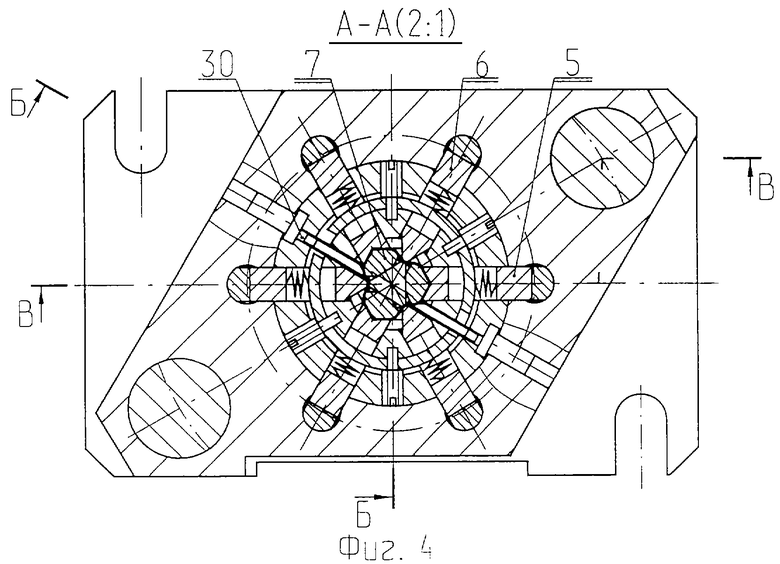

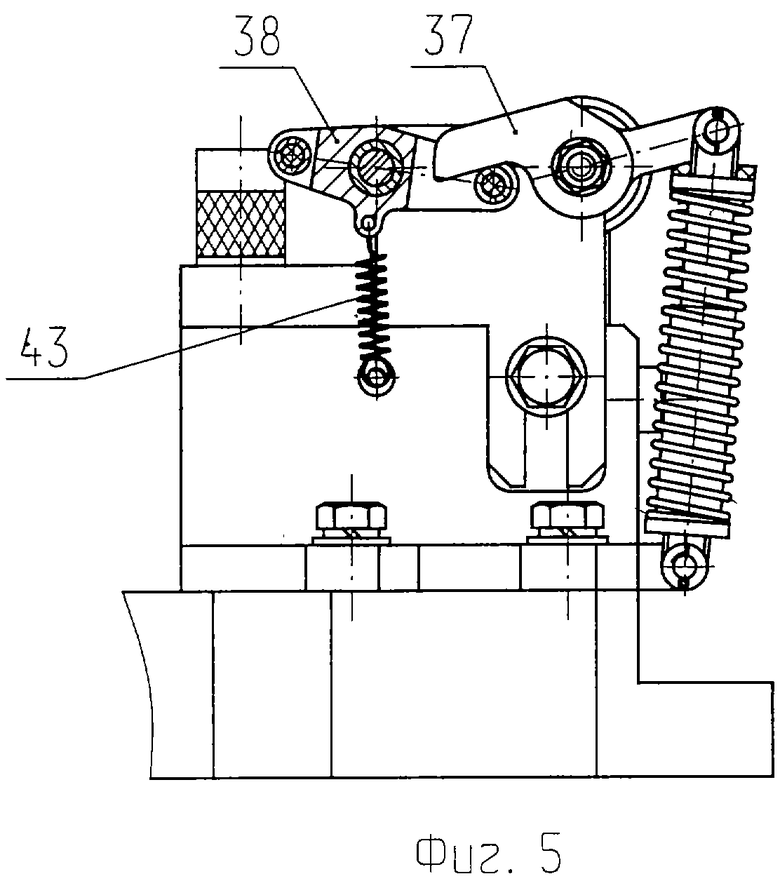

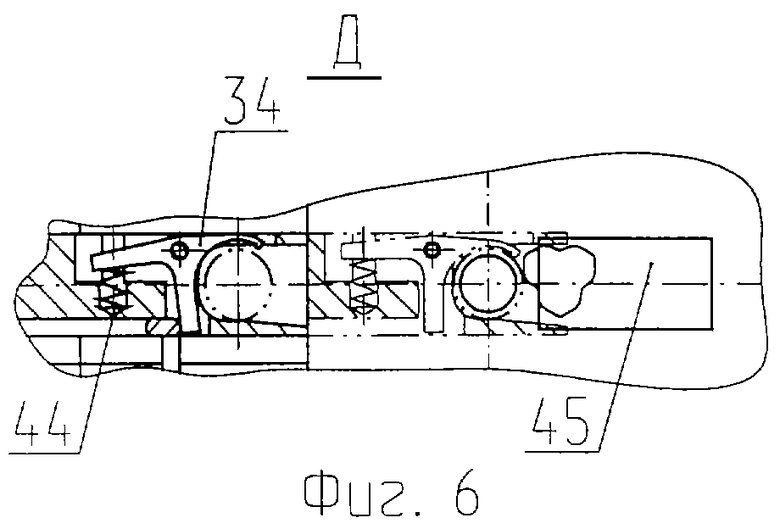

На фиг.1 показан штамп-автомат в сборе в среднем положении рабочего хода, на фиг.2 разрез В-В штампа в закрытом положении, на фиг.3 разрез Б-Б штампа фиг.4, на фиг.4 разрез А-А фиг.2, на фиг.5 шиберный питатель с тыльной стороны фиг.1 и на фиг.6 местный вид Д фиг.1.

Штамп (фиг.2) содержит неподвижное основание 1, направляющие колонки 2, на которых установлена втулка 3. В центральном осевом отверстии втулки 3 установлена обойма 4, которая имеет радиальные пазы как под наружные кулачки 5 и 6, так и под внутренние Г-образные кулачки 7. Внешние боковые торцы кулачков 5 и 6 представляют собой клиновые поверхности, а внутренние, со стороны оси штампа, боковые торцы являются рабочими поверхностями. Рабочие поверхности кулачков 5 и 6 выполнены по форме соответственно наружных и внутренних выступов в формуемой детали, а рабочие поверхности внутренних Г-образных кулачки 7 выполнены по форме наружных выступов детали.

Оси кулачков 5 и 7 находятся в одной вертикальной плоскости и их рабочие поверхности обращены друг к другу. Вертикальная полка Г-образного кулачка 7 находится в центральном отверстии обоймы 4 с диаметром этого отверстия большем, чем диаметр заготовки формуемой детали, а горизонтальная полка Г-образного кулачка 7, расположенная в пазу обоймы 4, является его направляющей. Со стороны оси штампа внутренние кулачки 7 имеют клиновые поверхности, сопрягаемые с ответными по количеству внутренних кулачков 7 клиновыми гранями центрального стержня 13. Таким образом, группа подвижных Г-образных внутренних кулачков 7 образует пуансон, а группа подвижных наружных кулачков 5 и 6 - матрицу.

В исходном положении все кулачки поджимаются пружинами 8 к кольцевым упорам 9, установленным в кольцевых пазах обоймы 4, а между рабочими поверхностями Г-образных кулачков 7 и кулачков 5, 6 (между пуансоном и матрицей) образуется кольцевой зазор 10 (фиг.1), в который может свободно входить заготовка формуемой детали. Подвижность обоймы 4 (на обратном ходу пресса) обеспечивается пружиной 11 и ограничивается упорами 12, установленными во втулке 3 с возможностью относительного движения по пазам обоймы 4.

Фланец 15 соосно установлен над верхним торцом втулки 3 на пружинах 16. Аналогично над фланцем 15 и соосно ему на пружинах 17 установлен подпятник 18. Между втулкой 3 и фланцем 15, а также между фланцем 15 и подпятником 18 имеется зазор на величину рабочего хода пружин 16 и 17.

Величина зазора между втулкой 3 и фланцем 15 ограничена винтовым упором 19, а между фланцем 15 и подпятником 18 винтовым упором 20. В теле втулки 3 вдоль ее оси выполнены сквозные отверстия с размещенными в них клиньями 21 и 22, оси которых расположены в вертикальной плоскости осей кулачков 5 и 6, а рабочие поверхности клиньев выполнены по ответным клиновым поверхностям кулачков и находятся в постоянном сопряжении между собой.

Клинья 21 в своей верхней части между втулкой 3 и фланцем 15 образуют винтовое соединение с регулировочными винтами 23. Аналогично клинья 22 в своей верхней части образуют винтовое соединение с регулировочными винтами 24 между подпятником 18 и держателем 25. Верхние концы регулировочных винтов 23 и 24 выполнены под ключ и выведены над поверхностью держателя 25.

Для крепления подвижной части штампа на ползуне пресса служит хвостовик 26, закрепленный на подпятнике 18 через держатель 25.

На плоскости основания 1 установлены подпружиненные плоские съемники 28 с выступами для съема отформованной детали 29, а в обойме 4 под эти съемники выполнен паз 30. Жесткость пружины 11 существенно меньше, чем суммарная жесткость пружин 16, а последних существенно меньше, чем пружины 17. В прессе одинарного действия это позволяет работать штампу в определенно заданной последовательности.

Основание 1 штампа установлено на плите 31 шиберного питателя 32. Питатель 32 содержит шибер 33, нижняя плоскость которого находится на уровне основания 1. Один конец шибера 33 снабжен подпружиненным захватом 34 и в исходном положении расположен под вертикальным лотком 35 загрузки заготовок формуемых деталей, другой конец связан с двуплечим рычагом 36, образуя с ним кулисно-ползунный механизм. Второе плечо 37 рычага 36 находится в одностороннем замыкании с коромыслом 38, установленным с возможностью взаимодействия своим свободным концом с хоботом 39, закрепленным на верхней плите 40 ползуна пресса 41. В исходном положении шибер 33 и двуплечий рычаг 36 удерживается пружиной 42, сопряжение коромысла 38 с плечом 37 рычага 36 обеспечивается пружиной 43, а захват 34 находится в раздвинутом положении, сжимая пружину 44. Усилие упругой деформации пружины 42 в исходном положении превосходит суммарное усилие пружин 43 и 44. Поверхность хобота 39, взаимодействующая с плечом 37 рычага 36, выполнена с выборкой для обеспечения заданного цикла движения шибера 33. В плите 31 выполнено технологическое отверстие 45 для сброса отформованной детали в накопитель (не показан).

Устройство штампа-автомата оснащено датчиками (фиг.1): верхнего положения ползуна пресса (ДВП), нижнего положения штампа (ДНП), загрузки штампа (ДЗШ), выхода детали из штампа (ДВД) и исходного положения шибера (ДИП), а также контроллером и блоком индикации, встроенными в шкаф управления прессом (не показаны).

Штамп работает следующим образом:

Перед началом штамповки ползун пресса 41, верхняя плита 40 с закрепленным на ней хвостовиком 26 штампа и хоботом 39 находятся в исходном (верхнем) положении. Заготовки деталей подаются из бункера (не показан) шиберного питателя 32 и заполняют вертикальный лоток 35. Шибер 33 с раздвинутым захватом 34 находится под лотком 35 в исходном положении. Втулка 3, обойма 4 штампа находится в верхнем положении, при этом обойма 4 под действием пружины 11 выдвинута из втулки 3 вниз и удерживается упорами 12. Между плоскостью основания 1 штампа и нижним торцом обоймы 4 имеется свободное пространство на высоту, большую высоты заготовки формуемой детали. Пружины 8, 16, 17 разжаты. При этом наружные кулачки 5,6 раздвинуты наружу, внутренние кулачки 7 сдвинуты внутрь и образуют кольцевой зазор 10, а между втулкой 3 и фланцем 15 и подпятником 18 имеется зазор на величину рабочего хода пружин 16 и 17.

Включается привод пресса, перемещая вниз верхнюю плиту 40, втулку 3 штампа и хобот 39. Последний своим свободным концом поворачивает коромысло 38 и вместе с ним плечо 37, сжимая пружину 42 двуплечего рычага 36, который перемещает шибер 33 в положение «вперед». В этом положении захват 34 своей пружиной 44 удерживает взятую из питателя 35 заготовку формуемой детали, а ее цилиндрическая образующая поверхность находится над кольцевым зазором 10. Время удержания заготовки формуемой детали определяется длиной горизонтальной рабочей части хобота 39 (от его конца до выборки) и рассчитывается таким образом, чтобы в процессе движения рабочей части штампа вниз и до попадания коромысла 38 в выборку хобота 39 часть заготовки формуемой детали уже находилась внутри кольцевого зазора 10. При попадании конца коромысла 38 в выборку хобота 39 оно под действием пружины 42 через плечо 37 двуплечего рычага 36 возвращается вместе с шибером 33 в исходное положение. При этом заготовка формуемой детали остается в кольцевом зазоре 10 между матрицей и пуансоном штампа.

Далее обойма 4, достигнув своим нижним торцом основания 1, останавливается, а втулка 3 и центральный стержень 13 продолжают движение относительно нее, сжимая пружину 11. При этом наружные кулачки 5 и 6 взаимодействуя с клиньями 21 и 22 втулки 3, предварительно смыкаются, а внутренние кулачки 7, взаимодействуя с клиновыми гранями центрального стержня 13, предварительно размыкаются. Происходит выборка кольцевого зазора 10 до тех пор, пока нижний торец втулки 3 не встанет на основание 1. Далее наружные кулачки 5 с клиньями 21 останавливаются, образуя матрицу, а центральный стержень 13 продолжает двигаться вниз, сжимая пружину 16 до выборки зазора между втулкой 3 и фланцем 15 и раздвигая внутренние кулачки 7 до упора в наружные кулачки 5. Происходит окончательная формовка детали по наружным выступам.

После полной выборки зазора между втулкой 3 и фланцем 15 центральный стержень останавливается. Далее под действием пресса сжимается пружина 17 и выбирается зазор между фланцем 15 и подпятником 18, вместе с которой перемещаются вниз клинья 22, взаимодействуя своими клиновыми поверхностями с наружными кулачками 6 и окончательно формуя внутренние выступы детали.

При движении ползуна пресса вверх штамп работает в обратной последовательности. При этом отформованная деталь 29 удерживается съемником 28, остается на основании 1 и сбрасывается в следующем цикле работы штампа шибером 33 через технологическое отверстие 45 в накопитель. Так как коромысло 38 находится в одностороннем замыкании с рычагом 37, шибер 33 на обратном ходу пресса не работает.

Система управления работает следующим образом.

При автоматическом режиме работы в исходном положении пресса контроллер опрашивает состояние всех датчиков. При этом должен быть включен только датчик ДВП и ДИП, остальные выключены. В этом состоянии контроллер выдает управляющую команду на включение привода хода ползуна пресса 34 вниз. При опускании ползуна датчик ДВП отключается и начинается рабочий цикл, в котором определяется правильность очередности срабатывания датчиков. Сначала выключается датчик ДИП, который показывают, что выполнил свой рабочий ход шибер 33. Затем кратковременно срабатывает датчик ДВД, который показывает, что отформованная деталь ушла в накопитель. Затем опять включается датчик ДИП, фиксируя возврат шибера 33 в исходное положения. Далее по мере опускания ползуна пресса срабатывает датчик ДЗШ, фиксируя наличие детали в кольцевом зазоре между матрицей и пуансоном. Последним срабатывает датчик ДНП, фиксируя окончание штамповки по нижнему положению штампа. При обратном ходе последовательно выключаются датчики ДНП, ДЗШ и в исходном положении ползуна пресса включается ДВП. Затем цикл повторяется.

При нарушении цикла срабатывания датчиков контроллер блокирует работу пресса. Так, например, если датчик ДНП сработал прежде датчика ДЗШ, движение ползуна пресса сразу блокируется и дальнейшая работа штампа-автомата прекращается.

Штамп изготовлен, опробован в эксплуатации и показал положительные результаты.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2000 |

|

RU2193940C2 |

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2011 |

|

RU2481169C2 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| ШТАМП-АВТОМАТ ДЛЯ ФОРМОВКИ ТРУБЧАТЫХ ДЕТАЛЕЙ | 2007 |

|

RU2359774C2 |

| Штамп для штамповки выдавливанием | 1981 |

|

SU1006026A1 |

| Штамп для формовки внутренних выступов в трубчатой детали | 1982 |

|

SU1117102A1 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| Штамп для отрезки полых деталей | 1988 |

|

SU1655672A1 |

| Штамп для пробивки радиальных отверстий в полых деталях | 1988 |

|

SU1593742A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в штамповой оснастке для формовки выступов в трубчатых деталях с автоматической подачей, выгрузкой деталей и системой управления процессом штамповки. Штамп-автомат содержит пресс, подвижную верхнюю плиту пресса для крепления на ползуне пресса хвостовика штампа, неподвижное основание со съемником деталей, подвижную в центральном отверстии основания втулку с соосно и подвижно установленными в ней обоймой и фланцем, составной пуансон, составную матрицу и клинья. Составной пуансон состоит из группы установленных в пазах обоймы подвижных Г-образных внутренних кулачков, рабочие поверхности которых выполнены по форме наружных выступов детали. Матрица состоит из группы установленных в пазах обоймы подвижных наружных кулачков, рабочие поверхности которых выполнены по форме наружных и внутренних выступов детали. Клинья расположены в сквозных отверстиях фланца и тела стенки втулки вдоль ее оси, установлены по числу наружных кулачков и оснащены регулировочными винтами, образующими с клиньями винтовую пару. Штамп-автомат оснащен шиберным питателем и системой управления с контроллером и встроенными датчиками верхнего и нижнего положения ползуна пресса, исходного положения шибера питателя, выхода детали из штампа, а также датчиком загрузки штампа. В результате обеспечивается повышение точности и надежности работы штампа. 2 з.п. ф-лы, 6 ил.

| ШТАМП ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2000 |

|

RU2193940C2 |

| Штамп для формовки внутренних выступов в трубчатой детали | 1982 |

|

SU1117102A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| БИОРАЗЛАГАЕМАЯ МУЛЬЧА ДЛЯ ПРИМЕНЕНИЯ В СЕЛЬСКОМ ХОЗЯЙСТВЕ | 2014 |

|

RU2646623C2 |

| US 4346581 A1, 31.08.1982. | |||

Авторы

Даты

2005-10-20—Публикация

2004-02-06—Подача