(54) СПОСОБ РАЗДУБЛИВАНИЯ КОЖЕВЕННЫХ ОТХОДОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ раздубливания коллагенсодержащих отходов хромового дубления | 1984 |

|

SU1293190A1 |

| Способ раздубливания коллагенсодержащих отходов хромового дубления с получением белкового вещества | 1982 |

|

SU1118656A1 |

| Способ раздубливания коллагенсодержащих отходов | 1984 |

|

SU1240789A1 |

| Способ раздубливания коллагенсодержащих отходов хромового дубления | 1983 |

|

SU1245581A1 |

| Способ подготовки коллаген содержащих отходов к механическому разволокнению | 1979 |

|

SU859453A1 |

| Способ раздубливания отходов кож хромового дубления | 1985 |

|

SU1240790A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛАГЕНОВОГО БЕЛКА ИЗ СЫРЬЯ ЖИВОТНОГО ПРОИСХОЖДЕНИЯ, КОЛЛАГЕНОВЫЕ ПРОДУКТЫ И СПОСОБЫ ИХ ИСПОЛЬЗОВАНИЯ | 2015 |

|

RU2609635C1 |

| Способ получения раствора желатина из дубленых отходов хромовых кож | 1979 |

|

SU883127A1 |

| Способ получения дисперсий коллагена | 1990 |

|

SU1713931A1 |

| СПОСОБ ДЕХРОМИРОВАНИЯ КОЖЕВЕННЫХ ОТХОДОВ | 2001 |

|

RU2182930C1 |

I

Изобретение относится к легкой промыиР пенности и может быть использовано при переработке отходов кожевенного производства.

Известен способ раздубливания дубленых отходов кож, заключающийся в обработке их раствором кислоты (лимонной, щавелевой, фосфорной, серной и т.п.) с концентрацией 2,5% в течение 2 сут, а затем в растворе окислительной смеси, содержащей 2% NaOH и 4-4,5% перекиси водорода от количества щелочи 1.

НедостатО данного способа - большая продолительность обработки в кислотном растворе и незначительное разрыхление структуры коллагена.

Наиболее близок к предлагаемому по технической сути и достигаемому эффекту способ раздубливания кожевенных отходов, вклкн чающий содовощелочную обработку, промьшку, нейтрализацию в растворе уксусной кислоты 2.

Недостатком известного способа является невысокая эффективность раздубливания отХОДОВ кож, выдубленных основными солями хрома после предварительной обработки голья бихроматом калия или натрия.

Цель изобретения - повыщение эффекта раздубливания.

Указанная цель достигается тем, что согласно способу раздубливания кожевенных отходов, включающему содовощелочную обработку, промывку и нейтрализацию в растворе уксусной кислоты, перед содовощелочtoной обработкой отходы дополнительно обрабатЬшают в растворе, содержащем 50-55 г/л серной кислоты и 10-15 г/л уксусной кислоты, при жидкостном козффивденте 3-3,5, .30-35° С в течение 2-4 ч, нейтрализацию осу«5ществляют в присутствии серной кислоты при расходе 50-55 г/л в течение 2,5-3,5 ч и при жидкостном коэффициенте 4-4,5, а после нейтрализации отходы промывают водой.

Технология осуществления способа заклю-

чается в следующем.

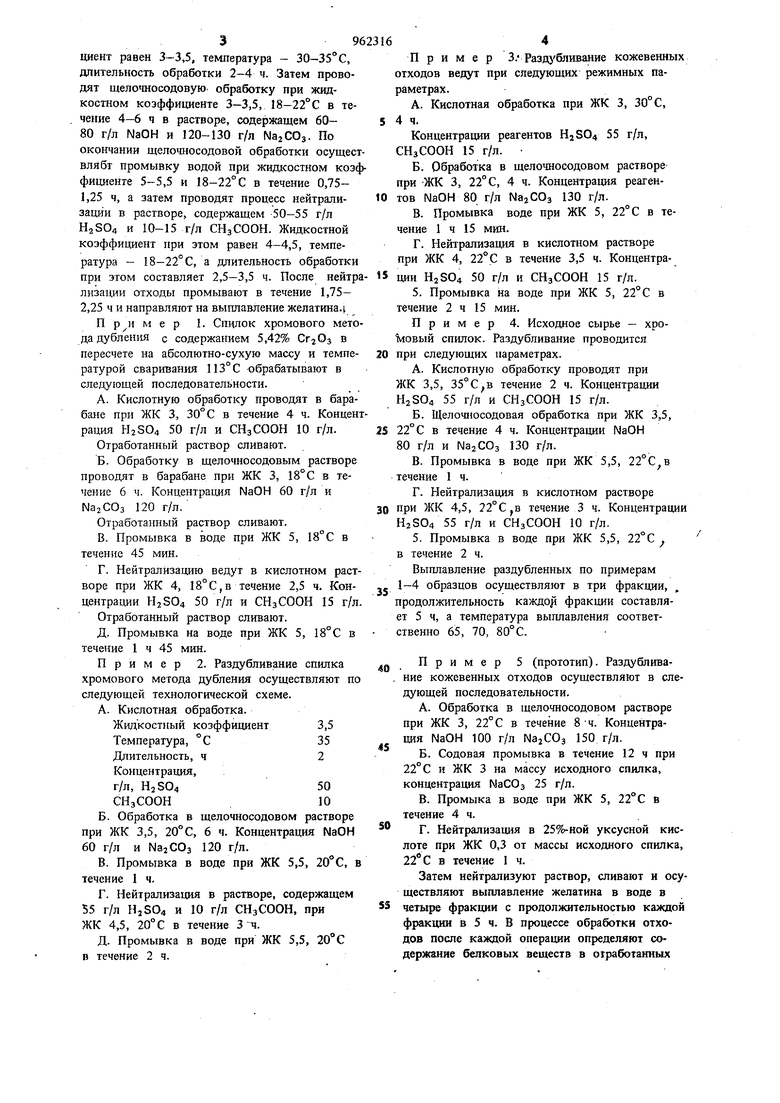

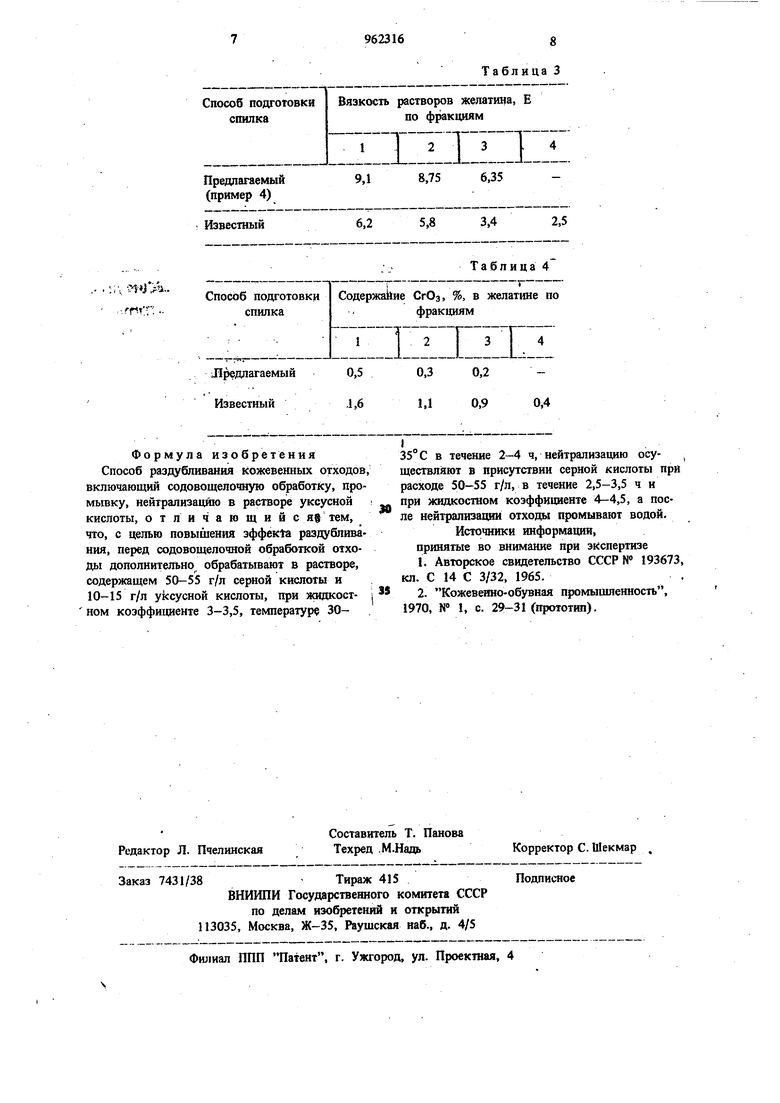

Измельченные обрезки кож обрабатывают в растворе, содержащем 50-55 г/л HjSO и 10-15 г/л СНзСООН. Жидкостной коэффи39циент равен 3-3,5, температура - 30-35°С, длительность обработки 2-4 ч. Затем проводят щелошосодовую обработку при жидкостном коэффициенте 3-3,5, 18-22°С в течение 4-6 ч в растворе, содержащем 6080 г/л NaOH и 120-130 г/л NajCOs- По окончании щелочносодовой обработки осущес влябт промывку водой при жидкостном коэф фициенте 5-5,5 и 18-22° С в течение 0,751,25 ч, а затем проводят процесс нейтрализации в растворе, содержащем 50-55 г/л Нг8О4 и 10-15 г/л СНзСООН. Жидкостной коэффициент при этом равен 4-4,5, температура - 18-22° С, а длительность обработки при этом составляет 2,5-3,5 ч. После нейтр лнзации отходы промывают в течение 1,75- 2,25 ч и направляют на выплавление желатина, i Пример 1. Спилок хромового мето да дубления с содержанием 5,42% в пересчете на абсолютно-сухую массу и температурой сваривания 113°С обрабатывают в следующей последовательности. A.Кислотную обработку проводят в барабане при ЖК 3, 30° С в течение 4 ч. Концен рация H2SO4 50 г/л и СНзСООН 10 г/л. Отработанный раствор сливают. Б. Обработку в щелочносодовым растворе проводят в барабане при ЖК 3, 18° С в течение 6 ч. Концентрация NaOH 60 г/л и ШгСОз 120 г/л. Отработанный раствор сливают. B.Промывка в воде при ЖК 5, 18° С в течение 45 мин. Г. Нейтрализацию ведут в кислотном раст воре при ЖК 4, 18° С, в течение 2,5 ч. Концентрации H2S04 50 г/л и СНзСООН 15 г/л Отработанный раствор сливают. Д. Промывка на воде при ЖК 5, 18°С в течение 1 ч 45 мин. Пример 2. Раздубливание спилка хромового метода дубления осуществляют по следующей технологической схеме. A.Кислотная обработка. Жидкостный коэффициент3,5 Температура, °С35 Длительность, ч2 Концентрация, г/л, H2S0450 СНзСООН10 Б. Обработка в щелочносодовом растворе при ЖК 3,5, 20°С, 6 ч. Концентрация NaOH 60 г/л и 120 г/л. B.Промывка в воде при ЖК 5,5, 20°С, в течение 1 ч. Г. Нейтрализация в растворе, содержащем 55 г/л HjSO4 и 10 г/л СНзСООН, при ЖК 4,5, 2.0°С в течение 3ч. Д. Промывка в воде при ЖК 5,5, 20°С в течение 2 ч. Пример 3. Разд бливание кожевенных отходов ведут при следующих режимных параметрах. A.Кислотная обработка при ЖК 3, 30°С, 4 ч. Концентрации реагентов H2S04 55 г/л, СНзСООН 15 г/л. Б. Обработка в щелочносодовом растворе при -ЖК 3, 22°С, 4 ч. Концентрация реагентов МаОН 80 г/л ЫэаСОз 130 г/л. B.Промывка воде при ЖК 5, 22° С в течение 1 ч 15 мин. Г. Нейтрализация в кислотном растворе при ЖК 4, 22° С в течение 3,5 ч. Концентрации H2SO4 50 г/л и СНзСООН 15 г/л. 5. Промывка на воде при ЖК 5, 22°С в течение 2 ч 15 мин. Пример 4. Исходное сырье - хро Кювый спилок. Раздубливание проводится при следующих параметрах. A.Кислотную обработку проводят при ЖК 3,5, 35°С,в течение 2 ч. Концентрации H2SO4 55 г/л и СНзСООН 15 г/л. Б. Щелочносодовая обработка при ЖК 3,5, 22° С в течение 4 ч. Концентрации NaOH 80 г/л и МзгСОз 130 г/л. B.Промывка в воде при ЖК 5,5, течение 1ч. Г. Нейтрализация в кислотном растворе при ЖК 4,5, 22°С,в течение 3 ч. Концентрации H2SO4 55 г/л и СНзСООН 10 г/л. 5. Промывка в воде при ЖК 5,5, 22°С в течение 2 ч. Выплавление раздубленных по примерам 1-4 образцов осуществляют в три фракции, продолжительность каждо|1 фракции составляет 5 ч, а температура выллавления соответственно 65, 70, 80° С. Пример 5 (прототип). Раздубливание кожевенных отходов осуществляют в следующей последовательности. A.Обработка в щелочносодовом растворе при ЖК 3, 22°С в течение 8Ч. Концентрация NaOH 100 г/л ЫзгСОз 150 г/л. Б. Содовая промывка в течение 12 ч при 22°С и ЖК 3 на массу исходного спилка, концентрация МаСОэ 25 г/л. B.Промыка в воде при ЖК 5, 22°С в течение 4 ч. Г. Нейтрализация в 25%-ной уксусной кислоте при ЖК 0,3 от массы исходного спилка, 22 С в течение 1 ч. Затем нейтрализуют раствор, сливают и осуществляют выплавление желатина в воде в четыре фракции с продолжительностью каждой фракции в 5 ч. Б процессе обработки отходов после каждой операции определяют содержание белковых веществ в отработанных («астворах и рассчитывают потери белка в процентах от содержания в исходном обрабат ваемом материале. Полученные результаты све лены в таблицу 1. После выплавления желатина по фракциям определяют его выход и содержание белковы веществ в варочном Ьстатке. Полученные результаты приведены в табл. 2 Данные табл. 1 показывают, что в процессе раздубливания хромового спилка по предлагаемому способу потери белковых веществ значительно ниже, чем при раздубливании по прототипу. Выход желатина при выплавлении после раздубливания по предлагаемому способу значительно выще, чем после раздубливанкя по прототипу. Вязкость растворов желатина, полученного согласно обоим способам, приводится в табл. 3.

Примечание: Числитель - выход, % от массы белка перед выплавлением. Знаменатель - выход, % от массы белковых веществ исходного спилка.

32,3

Известный 26,2

Таблица 1

12,7

Итого 18,9

Таблица 2

16,7

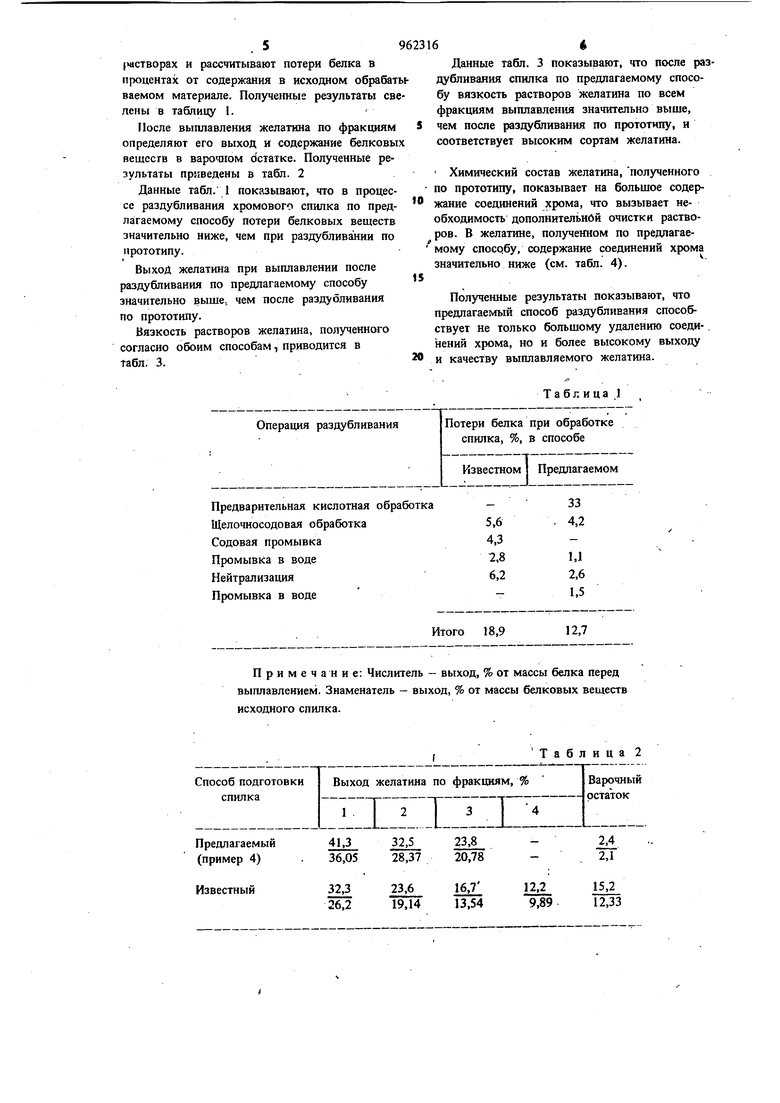

12,2 9,89 13,54 Данные табл. 3 показывают, что после раздубливания спилка по предлагаемому способу вязкость растворов желатина по всем фракциям выплавления значительно выше, чем после раздубливания по прототипу, и соответствует высоким сортам желатина. Химический состав желатина, полученного по прототипу, показывает на большое содержание соединений хрома, что вызывает необходимость дополнительной очистки растворов. В желатине, полученном по предлагаемому спосрбу, содержание соединений хрома значительно ниже (см. табл. 4). Пол5Л1енные результаты показывают, что предлагаемый способ раздубливания способствует не только большому удалению соеди-. нений хрома, но и более высокому выходу и качеству выплавляемого желатина. Способ ПОДГОТОВКИ Вязкость спилка Предлагаемый9,1 (пример 4) . Известный6,2 ..I 1 Способ подготовки Содержани спилка. Лредпагаемый0,5 Известный,1,6 Формула изобретения Способ раздубливания кожевенных отходов, включающий содовощепочную обработку, промывку, нейтрализацию в растворе уксусной i кислоты, отличающий с я9 тем, что, с целью повышения зффек1а раздубливаНИН, перед содовощелочной обработкой otxoды дополнительно обрабатывают в растворе, содержащем 50-55 г/л серной кислоты и 10-15 г/л уксусной кислоты, при жкдкост- j ном коэффициенте 3-3,5, температуре 30mТаблица 3 растворов желатина, Е по фракциям inEi: 8,756,355,83,42,5 Таблица 4 е СгОз, %, в желатине по фракциям zrziz: 0,30,2- 1,10,90,4 35°С в течение 2-4 ч, нейтрализацию осуществляют в присутствии серной кислоты при расходе 50-55 г/л, в течение 2,5-3,5 ч и при жидасостиом коэффициенте 4-4,5, а после нейтрализации отходы промывают водой, Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 193673, кл. С 14 С 3/32, 1965. 2. Кожевеино-обувная промышленность, 1970, № 1, с. 29-31 (1 ютотип).

Авторы

Даты

1982-09-30—Публикация

1980-10-04—Подача