N iu

4

00

оо

Изобретение относится к обработке металлов давлением, в частности к листо- штамповочному производству.

Цель изобретения - расширение технологических возможностей и повышение надежности работы штампа.

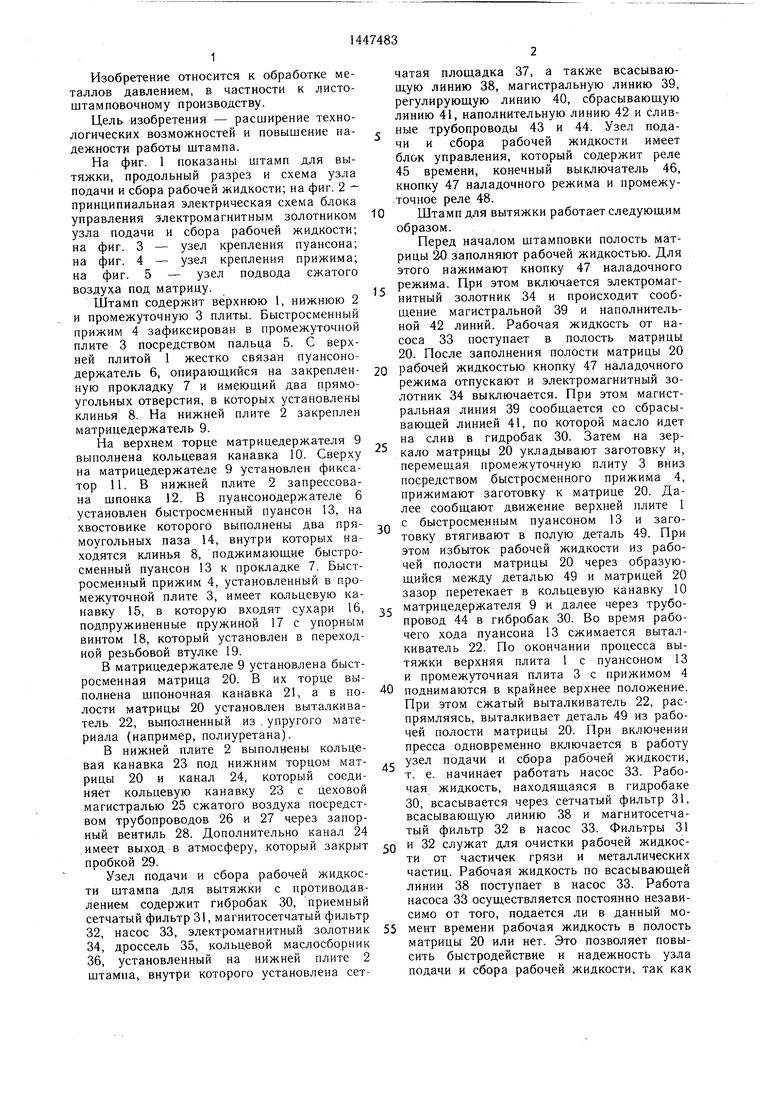

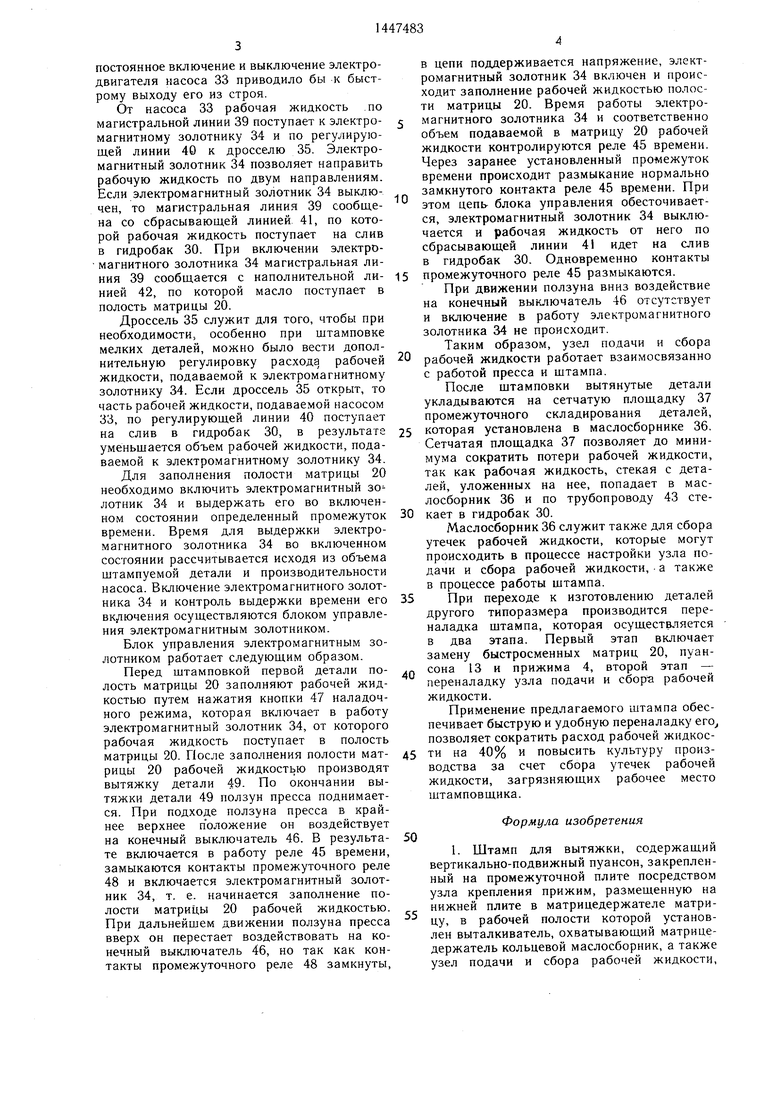

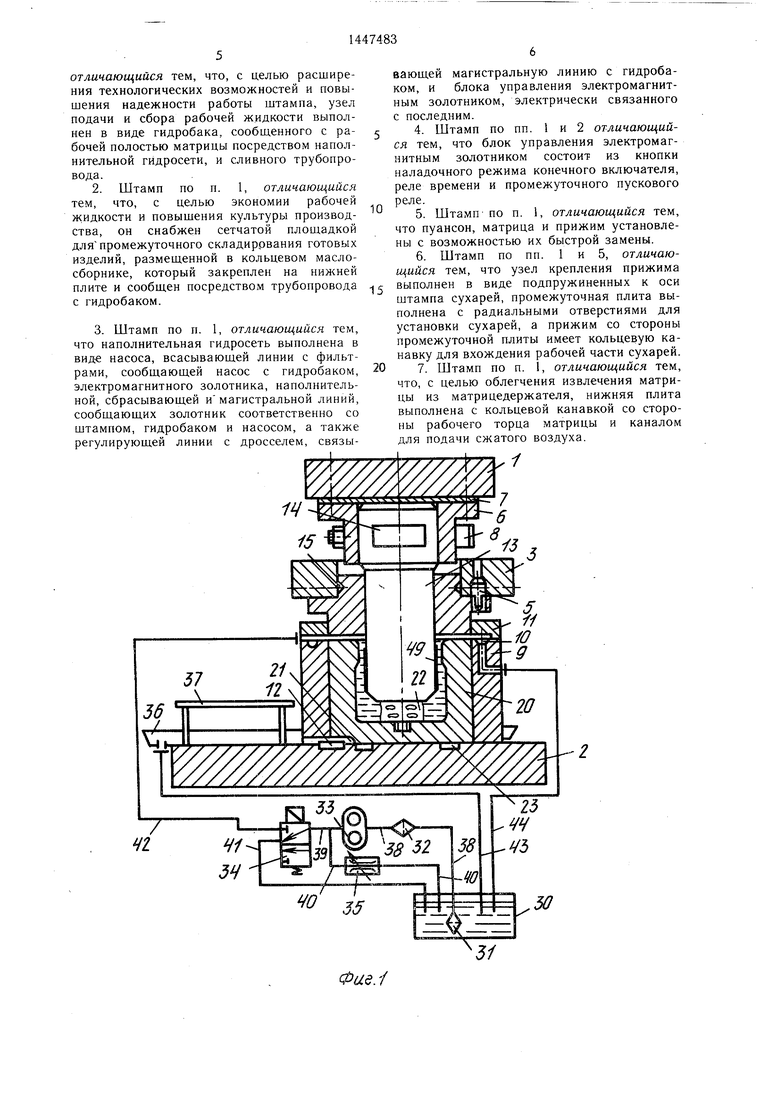

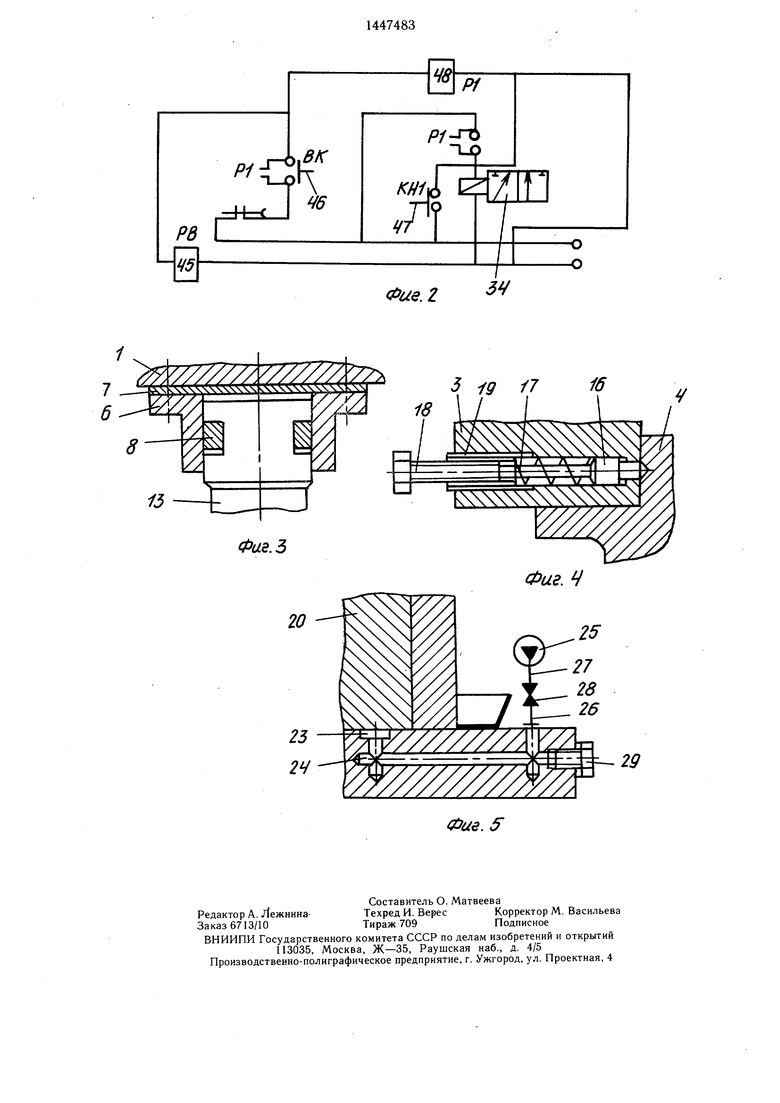

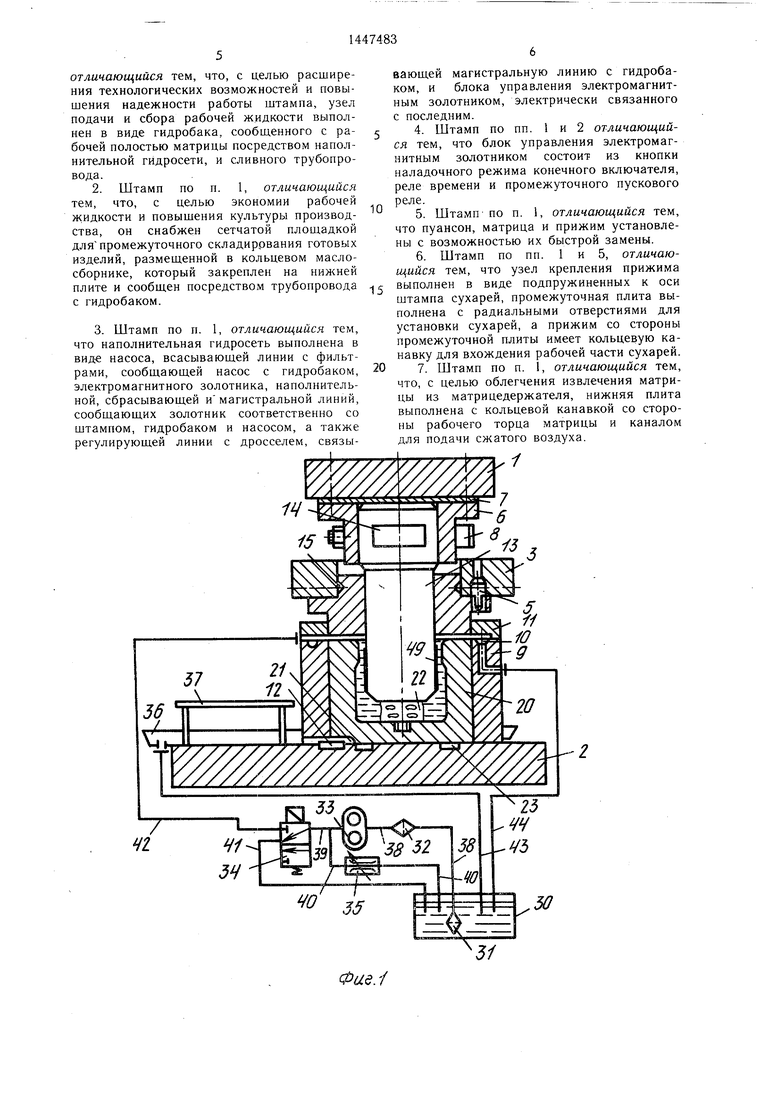

На фиг. 1 показаны штамп для вытяжки, продольный разрез и схема узла подачи и сбора рабочей жидкости; на фиг. 2 - принципиальная электрическая схема блока управления электромагнитным золотником узла подачи и сбора рабочей жидкости; на фиг. 3 - узел крепления пуансона; на фиг. 4 - узел крепления прижима; на фиг. 5 - узел подвода сжатого воздуха под матрицу.

Штамп содержит верхнюю 1, нижнюю 2 и промежуточную 3 плиты. Быстросменный прижим 4 зафиксирован в промежуточной плите 3 посредством пальца 5. С верхней плитой 1 жестко связан пуансоно- держатель 6, опирающийся на закрепленную прокладку 7 и имеющий два прямоугольных отверстия, в которых установлены клинья 8. На нижней плите 2 закреплен матрицедержатель 9.

На верхнем торце матрицедержателя 9 выполнена кольцевая канавка 10. Сверху на матрицедержателе 9 установлен фиксатор 11. В нижней плите 2 запрессована шпонка 12. В пуансонодержателе 6 установлен быстросменный пуансон 13, на хвостовике которого выполнены два прямоугольных паза 14, внутри которых находятся клинья 8, поджимающие быстросменный пуансон 13 к прокладке 7. Быстросменный прижим 4, установленный в промежуточной плите 3, имеет кольцевую ка10

чатая площадка 37, а также всасывающую линию 38, магистральную линию 39, регулирующую линию 40, сбрасывающую линию 41, наполнительную линию 42 и слив ные трубопроводы 43 и 44. Узел подачи и сбора рабочей жидкости имеет блок управления, который содержит реле 45 времени, конечный выключатель 46, кнопку 47 наладочного режима и промежу- .точное реле 48.

Штамп для вытяжки работает следующим образом.

Перед началом штамповки полость матрицы 20 заполняют рабочей жидкостью. Для этого нажимают кнопку 47 наладочного

.г режима. При этом включается электромагнитный золотник 34 и происходит сообщение магистральной 39 и наполнительной 42 линий. Рабочая жидкость от насоса 33 поступает в полость матрицы 20. После заполнения полости матрицы 20

20 рабочей жидкостью кнопку 47 наладочного режима отпускают и электромагнитный золотник 34 выключается. При этом магистральная линия 39 сообщается со сбрасывающей линией 41, по которой масло идет на слив в гидробак 30. Затем на зеркало матрицы 20 укладывают заготовку и, перемещая промежуточную плиту 3 вниз посредством быстросменного прижима 4, прижимают заготовку к матрице 20. Далее сообщают движение верхней плите 1 с быстросменным пуансоном 13 и заготовку втягивают в полую деталь 49. При этом избыток рабочей жидкости из рабочей полости матрицы 20 через образующийся между деталью 49 и матрицей 20 зазор перетекает в кольцевую канавку 10

25

30

навку 15, в которую входят сухари 16, 5 матрицедержателя 9 и далее через трубо- подпружиненные пружиной 17 с упорнымпровод 44 в гибробак 30. Во время рабовинтом 18, который установлен в переход-чего хода пуансона 13 сжимается выталной резьбовой втулке 19.киватель 22. По окончании процесса выВ матрицедержателе 9 установлена быст-тяжки верхняя плита 1 с пуансоном 13

росменная матрица 20. В их торце вы-и промежуточная плита 3 с прижимом 4

полнена щпоночная канавка 21, а в по- 40 поднимаются в крайнее верхнее положение.

При этом сжатый выталкиватель 22, распрямляясь, выталкивает деталь 49 из рабочей полости матрицы 20. При включении пресса одновременно включается в работу

лости матрицы 20 установлен выталкиватель 22, выполненный из . упругого материала (например, полиуретана).

В нижней плите 2 выполнены кольцевая канавка 23 под нижним торцом мат- с Узел подачи и сбора рабочей жидкости.

рицы 20 и какал 24, который соединяет кольцевую канавку 23 с цеховой магистралью 25 сжатого воздуха посредством трубопроводов 26 и 27 через запорный вентиль 28. Дополнительно канал 24

т. е. начинает работать насос 33. Рабочая жидкость, находящаяся в гидробаке 30, всасывается через сетчатый фильтр 31, всасывающую линию 38 и магнитосетча- тый фильтр 32 в насос 33. Фильтры 31 имеет выход в атмосферу, который закрыт 0 служат для очистки рабочей жидкос- пробкой 29.ти от частичек грязи и металлических

Узел подачи и сбора рабочей жидкое-частиц. Рабочая жидкость по всасывающей

ти штампа для вытяжки с противодав-линии 38 поступает в насос 33. Работа

лением содержит гибробак 30, приемныйнасоса ЗЗ осуществляется постоянно независетчатый фильтр 31, магнитосетчатый фильтрсимо от того, подается ли в данный мо32, насос 33, электромагнитный золотник 55 мент времени рабочая жидкость в полость 34, дроссель 35, кольцевой маслосборникматрицы 20 или нет. Это позволяет повысить быстродействие и надежность узла подачи и сбора рабочей жидкости, так как

36, установленный на нижней плите 2 штампа, внутри которого установлена сет0

чатая площадка 37, а также всасывающую линию 38, магистральную линию 39, регулирующую линию 40, сбрасывающую линию 41, наполнительную линию 42 и сливные трубопроводы 43 и 44. Узел подачи и сбора рабочей жидкости имеет блок управления, который содержит реле 45 времени, конечный выключатель 46, кнопку 47 наладочного режима и промежу- .точное реле 48.

Штамп для вытяжки работает следующим образом.

Перед началом штамповки полость матрицы 20 заполняют рабочей жидкостью. Для этого нажимают кнопку 47 наладочного

г режима. При этом включается электромагнитный золотник 34 и происходит сообщение магистральной 39 и наполнительной 42 линий. Рабочая жидкость от насоса 33 поступает в полость матрицы 20. После заполнения полости матрицы 20

0 рабочей жидкостью кнопку 47 наладочного режима отпускают и электромагнитный золотник 34 выключается. При этом магистральная линия 39 сообщается со сбрасывающей линией 41, по которой масло идет на слив в гидробак 30. Затем на зеркало матрицы 20 укладывают заготовку и, перемещая промежуточную плиту 3 вниз посредством быстросменного прижима 4, прижимают заготовку к матрице 20. Далее сообщают движение верхней плите 1 с быстросменным пуансоном 13 и заготовку втягивают в полую деталь 49. При этом избыток рабочей жидкости из рабочей полости матрицы 20 через образующийся между деталью 49 и матрицей 20 зазор перетекает в кольцевую канавку 10

5

0

постоянное включение и выключение электродвигателя насоса 33 приводило бы к быстрому выходу его из строя.

От насоса 33 рабочая жидкость по магистральной линии 39 поступает к электро- магнитному золотнику 34 и по регулирующей линии 40 к дросселю 35. Электромагнитный золотник 34 позволяет направить рабочую жидкость по двум направлениям. Если электромагнитный золотник 34 выключен, то магистральная линия 39 сообщена со сбрасывающей линией 41, по которой рабочая жидкость поступает на слив в гидробак 30. При включении электро- магнитного золотника 34 магистральная линия 39 сообщается с наполнительной ли- нией 42, по которой масло поступает в полость матрицы 20.

Дроссель 35 служит для того, чтобы при необходимости, особенно при штамповке мелких деталей, можно было вести дополнительную регулировку расхода рабочей жидкости, подаваемой к электромагнитному золотнику 34. Если дроссель 35 открыт, то часть рабочей жидкости, подаваемой насосом 33, по регулирующей линии 40 поступает на слив в гидробак 30, в результате уменьщается объем рабочей жидкости, подаваемой к электромагнитному золотнику 34.

Для заполнения полости матрицы 20 необходимо включить электромагнитный зо лотник 34 и выдержать его во включенном состоянии определенный промежуток времени. Время для выдержки электромагнитного золотника 34 во включенном состоянии рассчитывается исходя из объема щтампуемой детали и производительности насоса. Включение электромагнитного золотника 34 и контроль выдержки времени его вК;Г1ючения осуществляются блоком управления электромагнитным золотником.

Блок управления электромагнитным золотником работает следующим образом.

Перед штамповкой первой детали по- лость матрицы 20 заполняют рабочей жидкостью путем нажатия кнопки 47 наладочного режима, которая включает в работу электромагнитный золотник 34, от которого рабочая жидкость поступает в полость матрицы 20. После заполнения полости мат- рицы 20 рабочей жидкостью производят вытяжку детали 49. По окончании вытяжки детали 49 ползун пресса поднимается. При подходе ползуна пресса в крайнее верхнее п оложение он воздействует на конечный выключатель 46. В результа- те включается в работу реле 45 времени, замыкаются контакты промежуточного реле 48 и включается электромагнитный золотник 34, т. е. начинается заполнение полости матрицы 20 рабочей жидкостью. При дальнейшем движении ползуна пресса вверх он перестает воздействовать на конечный выключатель 46, но так как контакты промежуточного реле 48 замкнуты.

0 5

0 5

Q З 0

5

в цепи поддерживается напряжение, электромагнитный золотник 34 включен и происходит заполнение рабочей жидкостью полости матрицы 20. Время работы электромагнитного золотника 34 и соответственно объем подаваемой в матрицу 20 рабочей жидкости контролируются реле 45 времени. Через заранее установленный промежуток времени происходит размыкание нормально замкнутого контакта реле 45 времени. При этом цепь блока управления обесточивается, электромагнитный золотник 34 выключается и рабочая жидкость от него по сбрасывающей линии 41 идет на слив в гидробак 30. Одновременно контакты промежуточного реле 45 размыкаются.

При движении ползуна вниз воздействие на конечный выключатель 46 отсутствует и включение в работу электромагнитного золотника 34 не происходит.

Таким образом, узел подачи и сбора рабочей жидкости работает взаимосвязанно с работой пресса и штампа.

После штамповки вытянутые детали укладываются на сетчатую площадку 37 промежуточного складирования деталей, которая установлена в маслосборнике 36. Сетчатая площадка 37 позволяет до минимума сократить потери рабочей жидкости, так как рабочая жидкость, стекая с деталей, уложенных на нее, попадает в маслосборник 36 и по трубопроводу 43 стекает в гндробак 30.

Маслосборник 36 служит также для сбора утечек рабочей жидкости, которые могут происходить в процессе настройки узла подачи и сбора рабочей жидкости, а также в процессе работы штампа.

При переходе к изготовлению деталей другого типоразмера производится переналадка штампа, которая осуществляется в два этапа. Первый этап включает замену быстросменных матриц 20, пуансона 13 и прижима 4, второй этап - переналадку узла подачи и сбора рабочей жидкости.

Применение предлагаемого штампа обеспечивает быструю и удобную переналадку его позволяет сократить расход рабочей жидкости на 40% и повысить культуру производства за счет сбора утечек рабочей жидкости, загрязняющих рабочее место штамповщика.

Формула изобретения

1. Штамп для вытяжки, содержащий вертикально-подвижный пуансон, закрепленный на промежуточной плите посредством узла крепления прижим, размещенную на нижней плите в матрицедержателе матрицу, в рабочей полости которой установлен выталкиватель, охватывающий матрице- держатель кольцевой маслосборник, а также узел подачи и сбора рабочей жидкости.

отличающийся тем, что, с целью расширения технологических возможностей и повышения надежности работы штампа, узел подачи и сбора рабочей жидкости выполнен в виде гидробака, сообщенного с рабочей полостью матрицы посредством наполнительной гидросети, и сливного трубопровода.

2.Штамп по п. 1, отличающийся тем, что, с целью экономии рабочей жидкости и повышения культуры производства, он снабжен сетчатой площадкой для промежуточного складиррвания готовых изделий, размещенной в кольцевом маслосборнике, который закреплен на нижней плите и сообщен посредством трубопровода с гидробаком.

3.Штамп по п. 1, отличающийся тем, что наполнительная гидросеть выполнена в вид-е насоса, всасывающей линии с фильтрами, сообщающей насос с гидробаком, электромагнитного золотника, наполнительной, сбрасывающ,ей и магистральной линий, сообщающих золотник соответственно со штампом, гидробаком и насосом, а также регулирующей линии с дросселем, связы0

вающей магистральную линию с гидробаком, и блока управления электромагнитным золотником, электрически связанного с последним.

4.Штамп по пп. 1 и 2 отличающийся тем, что блок управления электромагнитным золотником состоит из кнопки наладочного режима конечного включателя, реле времени и промежуточного пускового реле.

5.Штамп по п. 1, отличающийся тем, что пуансон, матрица и прижим установлены с возможностью их быстрой замены.

6.Штамп по пп. 1 и 5, отличающийся тем, что узел крепления прижима

с выполнен в виде подпружиненных к оси штампа сухарей, промежуточная плита выполнена с радиальными отверстиями для установки сухарей, а прижим со стороны промежуточной плиты имеет кольцевую канавку для вхождения рабочей части сухарей.

7.Штамп по п. 1, отличающийся тем, что, с целью облегчения извлечения матрицы из матрицедержателя, нижняя плита выполнена с кольцевой канавкой со стороны рабочего торца матрицы и каналом для подачи сжатого воздуха.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вытяжки | 1988 |

|

SU1574320A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ | 1990 |

|

RU2013162C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| Штамп для пробивки щелевидных отверстий | 1976 |

|

SU648307A1 |

| УНИВЕРСАЛЬНЫЙ КОМБИНИРОВАННЫЙ ШТАМП ДЛЯ ВЫРУБКИ ЗАГОТОВКИ И ВЫТЯЖКИ ИЗДЕЛИЙ | 2009 |

|

RU2436648C2 |

| Штамп для обработки стенок полых деталей | 1977 |

|

SU774707A1 |

| Штамп для горячей объемной штамповки | 1989 |

|

SU1657268A1 |

| Штамп для гибки листовых заготовок | 1985 |

|

SU1291243A1 |

| Штамп для пробивки в детали отверстий на разных уровнях | 1980 |

|

SU946729A1 |

| Станок для обработки цилиндрическихиздЕлий | 1977 |

|

SU848109A1 |

Изобретение относится к обработке металлов давлением, в частности к листо- штамповочному производству. Цель изобретения - расширение технологических возможностей и повышение надежности работы. Штамп содержит узел подачи и сбора рабочей жидкости, - включающий трубопроводы, гидробак, электромагнитный золотник, фильтры, дроссель. С помощью блока управления электромагнитным золотником работа узла подачи и сбора взаимосвязана с работой пресса. Штамп имеет маслосборник с сетчатой площадкой для промежуточного складирования деталей, со- о0щенный с гидробаком. Это обеспечивает сокращение потерь рабочей жидкости. Матри ца, прижим и пуансон - сменные. При переходе на штамповку другого типоразмера деталей заменяют пуансон, матрицу и прижим и переналаживают узел подачи и сбора рабочей жидкости. 6 з.п. ф-лы, 5 ил.

Фае. /

/

rbr-zzz: 5ff

15

Фаг. 5

Фие.2

jy

Фиг. Ч

| ШТАМП ДЛЯ ВЫТЯЖКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОГОМАТЕРИАЛА | 0 |

|

SU183173A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-12-30—Публикация

1986-10-31—Подача