1

Изобретение относится к обработк метешлов давлением, а именно к штампам для формовки деталей из тонкостенных трубчатых заготовок, например обойм сотовых решеток.

Известен штамп для формовки тонкостенных обойм, содержащий неподвижную нижнюю плиту с разжимным секционным пуансоном и , разъемной сегментной матрицей, а также верхнюю подвижную- плиту с конусом, установленным с возможностью взаимодействия с матрицей 1.

Известная конструкция штампа для формовки ребер на полых заготовках не позволяет осуществить формовку ребер с осадкой в радиальном направ лении с заданной геометрической точностью, особенно обойм, диаметр заготовок которых существенно превышает диаметр готовых изделий.

Цель изобретения - повыиёние геометрической точности при штамповке обойм сотовых решеток.

Указанная цель достигается тем, что штамп для формовки тонкостенных обойм, содержащий неподвижную - ; нижнюю плиту с разжимным секционным пуансоном и разъемной сегментной матрицей, а также верхнюю подвижную

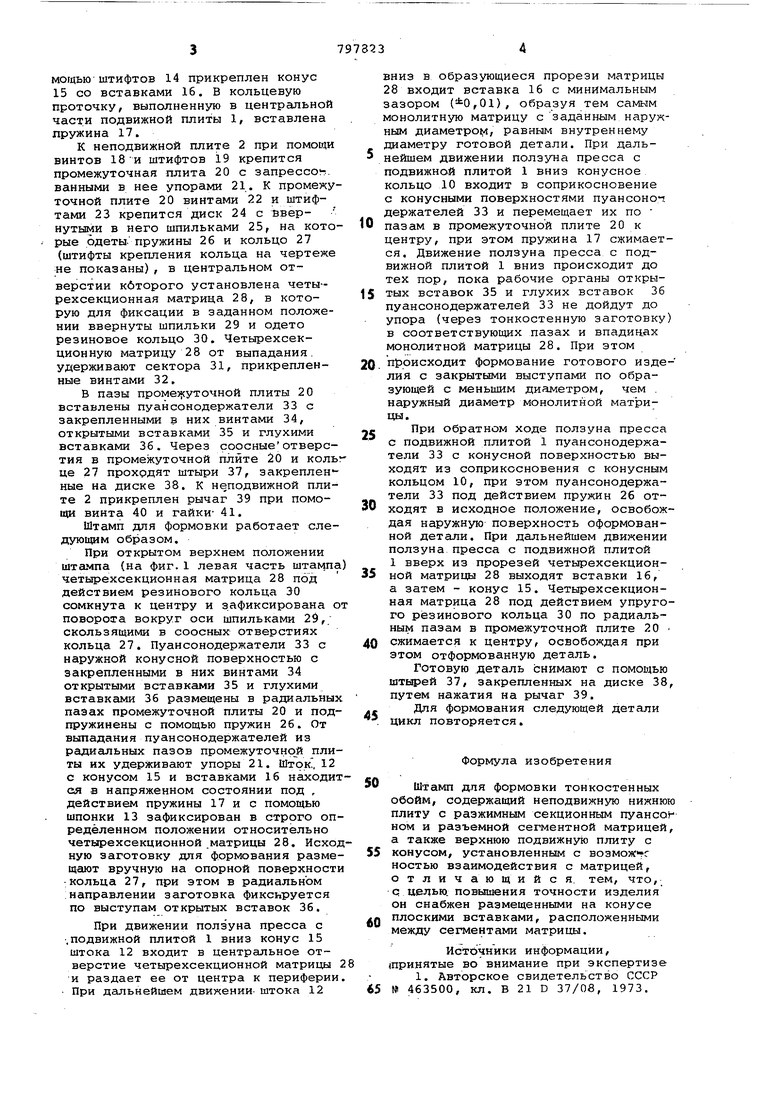

плиту с конусом, установленным с возможностью взаимодействия с матриг цей, снабжен размещенным на конусе плоскими вставками, расположенными между сегментами матрицы.

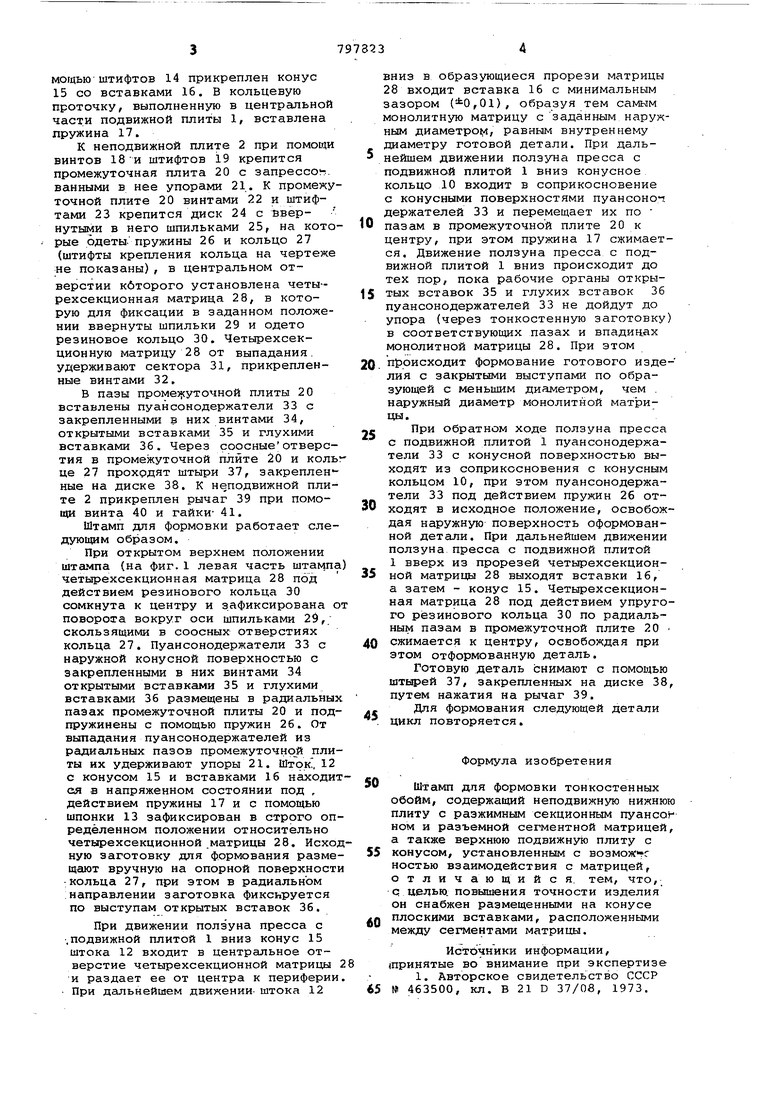

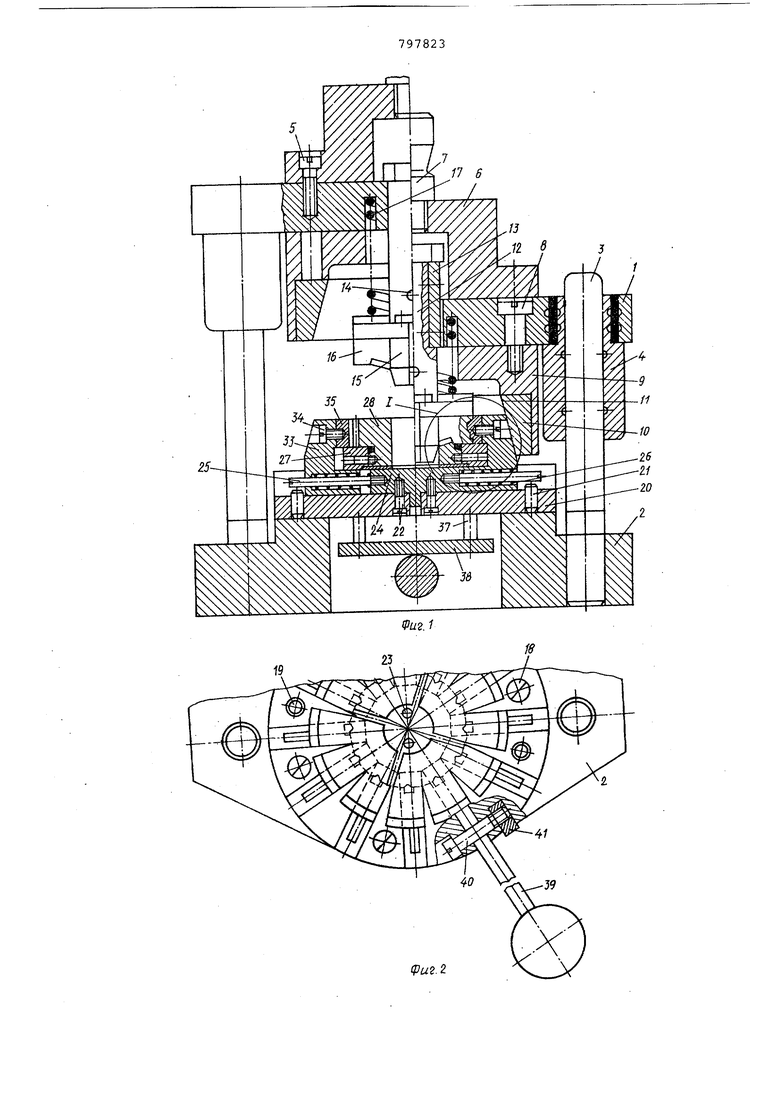

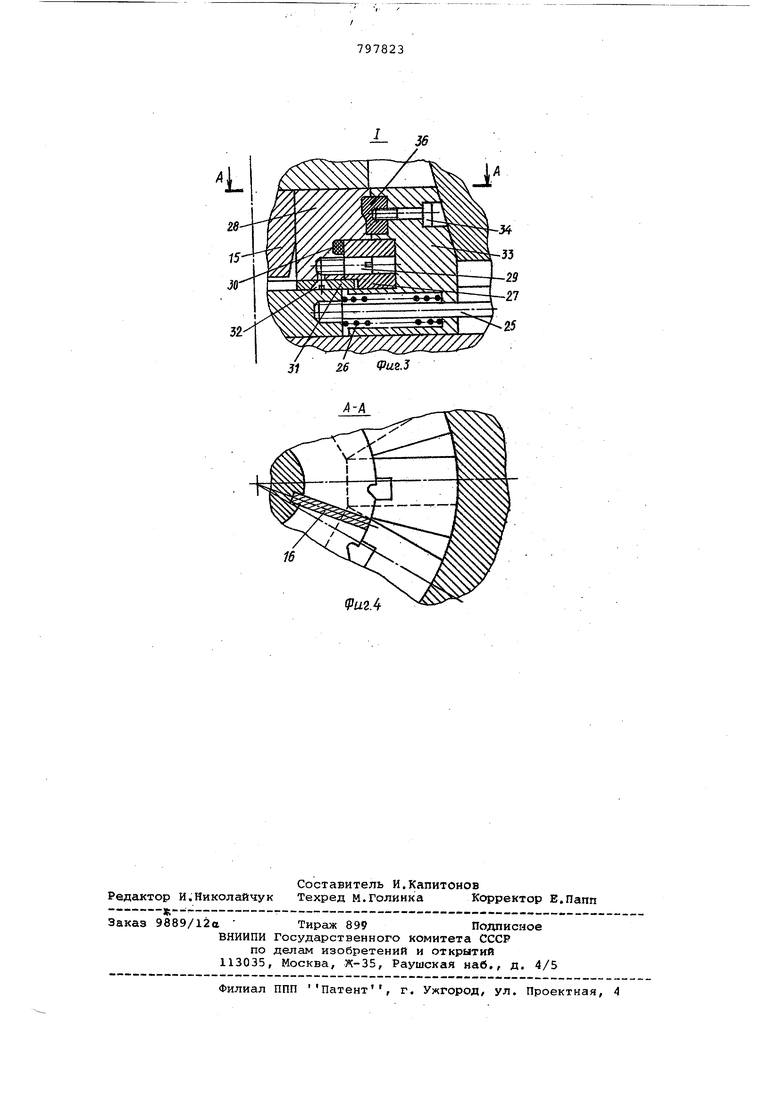

На фиг. 1 схематически представлен предлагаемый штамп для формовки общий вид; на фиг. 2 - неподвижная часть штампа, вид в плане на

0 фиг. 3 - узел I на фиг. 1; на фиг. 4 - сечение А-А на фиг. 3.

Штамп для формовки содержит подвижную плиту 1 и неподвижную плиту 2, связанные между собой направляющими колонками 3, нижние концы которых запрессованы в неподвижную плиту 2, а на верхние концы установлены скользящие направляющие втулки 4, закрепленные в подвижной плите 1

0 с помощью стиракрила.

К подвижной плите 1 с помощью винтов 5 крепится стакан 6, в резьбовое отверстие которого ввернут хвостовик 7, а с помощьювинтов 8

5 крепится рубашка 9, внутри которой соосно запрессовано кольцо 10 с конусной поверхностью 11. Кроме того, к подвижной плите 1 соосно с рубашкой 9 прикреплен шток 12 со шпонкой

0 13, в нижней части которого с помощью штифтов 14 прикреплен конус 15 со вставками 16, В кольцевую проточку, выполненную в центральной част.и подвижной плиты 1, вставлена пружина 17.

К неподвижной плите 2 при помощи винтов штифтов 19 крепится промежуточная плита 20 с запрессо -. ванными в нее упорами 21. К промежуточной плите 20 винтами 22 и штифтами 23 крепится диск 24 с ввернутыми в него шпильками 25, на которые одеты, пружины 26 и кольцо 27 (штифты крепления кольца на чертеже ;не показаны) , в центральном отверстии кбторого установлена четырехсекционная матрица 28, в которую для фиксации в заданном положении ввернуты шпильки 29 и одето резиновое кольцо 30. Четырехсекционную матрицу 28 от выпадания, удерживают сектора 31, прикрепленные винтами 32,

В пазы проме)| уточной плиты 20 вставлены пуансонодержатели 33 с закрепленными 5 них винтами 34, открытыми вставками 35 и глухими вставками 36. Через соосныеотверстия в промежуточной плите 20 и колы це 27 проходят штыри 37, закрепленные на диске 38. К неподвижной плите 2 прикреплен рычаг 39 при помощи винта 40 и гайки- 41.

Штамп для формовки работает следующим образом.

При открытом верхнем положении штампа (на фиг.1 левая часть штампа четырехсекционная матрица 28 под действием резинового кольца 30 сомкнута к центру и зафиксирована о поворота вокруг оси шпильками 29,; скользящими в соосных отверстиях кольца 27. Пуансонодержатели 33 с наружной конусной поверхностью с закрепленными в них винтами 34 открытыми вставками 35 и глухими вставками 36 размещены в радиальных пазах промежуточной плиты 20 и подпружинены с помощью пружин 26. От выпадания пуансонодержателей из радиальных пазов промежуточно й плиты их удерживают упоры 21. Шток, 12 с конусом 15 и вставками 16 находится в напряженном состоянии под , действием пружины 17 и с помощью шпонки 13 зафиксирован в строго определенном положении относительно четырехсекционной матрицы 28. Исхоную заготовку для формования размещают вручную на опорной поверхност :кольца 27, при этом в радиальном :направлении заготовка фиксируется по выступам открытых вставок 36.

При движении ползуна пресса с .подвижной плитой 1 вниз конус 15 штока 12 входит в центральное отверстие четырехсекционной матрицы и раздает ее от центра к периферии При дсшьнейшем движении- штока 12

вниз в образующиеся прорези матрицы 28 входит вставка 16 с минимальным зазором (0,01), образуя тем самым монолитную матрицу с заданным наружным диаметром, равным внутреннему диаметру готовой детали. При дальнейшем движении ползуна пресса с подвижной плитой 1 вниз конусное кольцо 10 входит в соприкосновение с конусными поверхностями пуансоноч держателей 33 и перемещает их по пазам в промежуточной плите 20 к центру, при этом пружина 17 сжимается. Движение ползуна пресса с подвижной плитой 1 вниз происходит до тех пор, пока рабочие органы открытых вставок 35 и глухих вставок 36 пуансонодержателей 33 не дойдут до упора (через тонкостенную заготовку в соответствующих пазах и впадиндх монолитной матрицы 28. При этом происходит формование готового издеЛИЯ с закрытыми выступами по образующей с меньшим диаметром, чем . наружный диаметр монолитной матрицы.

При обратном ходе ползуна пресса с подвижной плитой 1 пуансонодержатели 33 с конусной поверхностью выходят из соприкосновения с конусным кольцом 10, при этом пуансонодержатели 33 под действием пружин 26 отходят в исходное положение, освобождая наружную поверхность сформованной детали. При дальнейшем движении ползуна пресса с подвижной плитой 1 вверх из прорезей четырехсекционной матрицы 28 выходят вставки 16, а затем - конус 15. Четырехсекционная матрица 28 под действием упругого резинового кольца 30 по радиальным пазам в промежуточной плите 20 сжимается к центру, освобождая при этом отформованную деталь.

Готовую деталь снимают с помощью штырей 37, закрепленных на диске 38 путем нажатия на рычаг 39.

Для формования следующей детали цикл повторяется.

Формула изобретения

Штамп дпя формовки тонкостенных обойм, содержащий неподвижную нижнюю плиту с разжимным секционным пуансонном и разъемной сегментной матрицей, а также верхнюю подвижную плиту с конусом, установленным с возмож г ностью взаимодействия с матрицей, отличающийся, тем, что, q иелью. повышения точности изделия он снабжен размещенными на конусе плоскими вставками, расположенными между сегментами матрицы.

Источники информации, (Принятые во внимание при экспертизе

1. Авторское свидетельство СССР 65 № 463500, кл. В 21 D 37/08, 1973.

Ipu2.2

J Z6 (Pus.3

16

J

f

9иг4

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для объемной штамповки деталей | 1986 |

|

SU1449223A1 |

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| Устройство для холодной штамповки сферических монтажных шайб | 2021 |

|

RU2775242C1 |

| Штамп для пробивки отверстий в стенках полых изделий | 1978 |

|

SU668743A1 |

| Автоматический штамп для изготовления пустотелых заклепок из проволоки | 1957 |

|

SU113850A1 |

| Штамп для однопереходной штамповки полых деталей с перемычкой | 1986 |

|

SU1449224A1 |

| Автоматический штамп | 1974 |

|

SU538781A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| Штамп для вырубки и многопереходной вытяжки | 1987 |

|

SU1459768A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ СМЕННЫМИ БЛОКАМИ-РЕЗАКАМИ "ВИКОСТ" | 2000 |

|

RU2184031C2 |

Авторы

Даты

1981-01-23—Публикация

1977-04-27—Подача