(54 ) СПОСОБ ОБРАБОТКИ ТОРЦА ЗАГОТОВКИ МЕТАЛЛИЧЕСКОЙ ВТУЛКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий со сложной полостью | 1990 |

|

SU1773239A3 |

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2433012C1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ПЕРЕХОДНИКОВ МАЛОГО ДИАМЕТРА МНОГОПЕРЕХОДНОЙ ШТАМПОВКОЙ | 2008 |

|

RU2403117C2 |

| Способ изготовления полых деталей с конусными кромками | 1989 |

|

SU1712058A1 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1797514A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ПУЛИ | 1996 |

|

RU2141620C1 |

Изобретение относится к области обработки металлов давлением, в частности к технологии обработки деталей типа втулок.

Известен способ обработки торца заготовки металлической втулки, заключающийся в многопереходном деформировании выдавливанием с образованием конусного участка на заготовке 1.

Недостатком данного способа является невысокая производительность труда, обусловленная необходимостью применения специальных прессов изза увеличенной длины хода.

Цель изобретения - повышение производительности .

Цель достигается за счет того, что в способе обработки торца заготовки металлической втулки, заключающемся в многопереходном деформировании выдавливанием с образованием конусного участка на заготовке, перед деформированием образуют конусные участки на концах заготовки обжимом в инструменте с углом конусности не менее угла трения между инструментом и заготовкой, многопрреходным обратным выдавливанием формируют центр, увеличивая его в диаметре на каждом

переходе с вытеснением металла из центра к периферии торца, а затем прямой осадкой обжимают на заданные форму и размер.

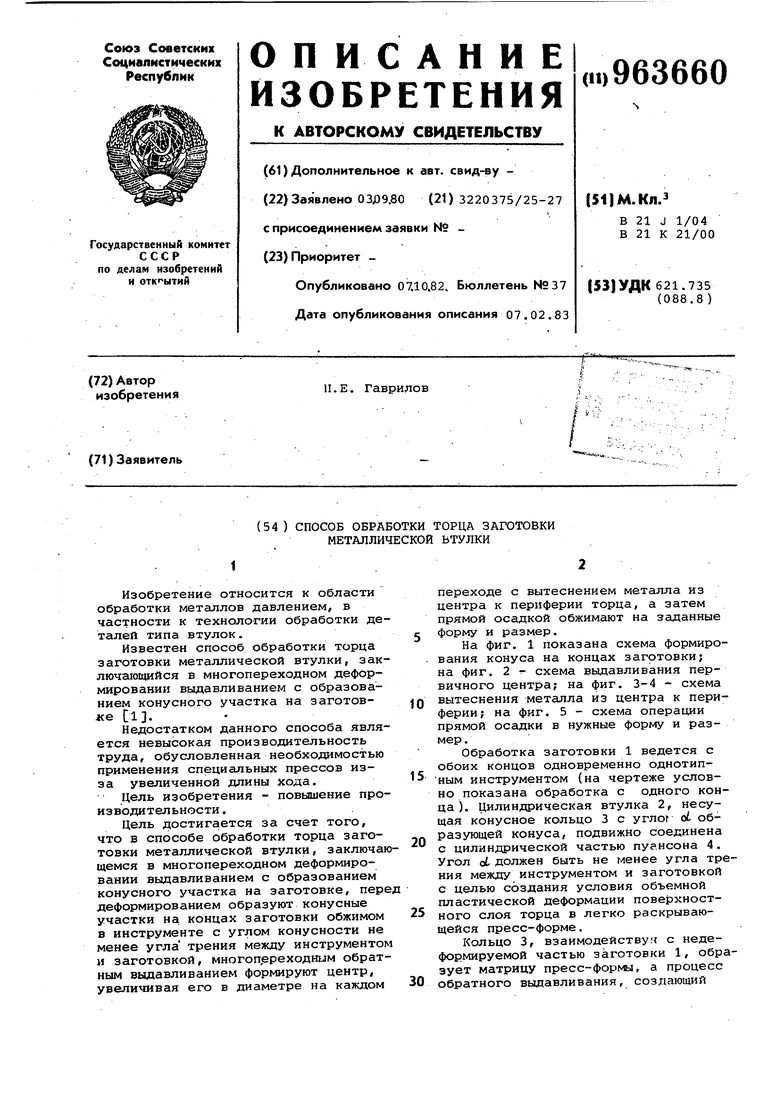

На фиг. 1 показана схема формирования конуса на концах заготовки; на фиг. 2 - схема выдавливания первичного центра; на фиг. 3-4 - схема вытеснения металла из центра к пери10ферии ; на фиг. 5 - схема операции прямой осадки в нужные форму и размер .

Обработка заготовки 1 ведется с обоих концов одновременно однотип15ным инструментом (на чертеже условно показана обработка с одного конца ). Цилиндрическая втулка 2, несущая конусное кольцо 3 с углог d образующей конуса, подвижно соединена

20 с цилиндрической частью пуансона 4. Угол oL должен быть не менее угла трения между инструментом и заготовкой с целью создания условия объемной пластической деформации поверхност25ного слоя торца в легко раскрывающейся пресс-форме.

Кольцо 3, взаимодейству.4 с недеформируемой частью заготовки 1, образует матрицу пресс-формы, а процесс

30 обратного выдавливания, создающий приращение длины заготовки, возникает при раздавливании материала между пуансоном и коническим кольцом на оп рациях (фиг, 2-4 ) с подъемом материала.вместе с кольцом. Легкость рас крытия пресс-формы и создание направ ленного напряжения пластической дефо мации в зоне между пуансоном и матри цей диктуют узкий сектор отклонения углаdi (увеличение угла-о закрывает обратное выдавливание, а уменьшение резко увеличивает усилие для удержания заготовки при раскрытии прессформы . Относительное движение втулки 2 по цилиндру пуансона 4 осуществляется усилием F , например при помощи пресса и реакции заготовки 1, при этом конусное кольцо 3 достигает з аготовку 1 первым и центрирует ее относительно пуансона 4, после этого начинает сжиматься пружина 5 и выбираться зазор между торцом втулки 2 и буртом пуансона 4. Пуансон 4 начинает выдавливать первичный центр вытесняя металл из центра к периферии, сжимает .его между поверхностью конусного кольца 3 и пуансона 4, что Обеспечивает подъем мет;шла на свободной поверхности торца заготов.ки. На операциях (фиг. 2,3 и 4) зазор между торцом втулок и буртами пуансонов не выбирается до жесткого контакта, а конусное кольцо надевается, на уже сформированный конус заготовки . При этом используют пуансоны с увеличивающимися размерами конуса на .каждом последующем переходе, расширя центр на величину своего перехода. Переходы расчитываются так, чтобы усилие F создавало давление сжатия на площадь сечения заготовки меньшее предела упргости ее материала для исключения деформации заготовки. В зависимости от конечных размеро .изделия и этого расчета, переводов может быть меньше или больше указанных на фиг. 1-5 . Возвратное движение пуансонов малым усилием освобождает заготовки от инструмента, снимая штифтом 6 конусное кольцо с заготовки. Конечная операция - осадка пуансоном 7 торца заготовки в размер и форму изделия (фиг. 5), при которой получают изделие с наружным диметром d и возможным утолщением dg на последней операции . Приращение заготовки составляет Е -Г , где Ех, - окончательный размер изделия, Е - длина заготовки. Использование предложенного способа обработки торца заготовки втулки позволит повысить производительность за счет сокращения применения специального оборудования по сравнению с прототипом. Формула изобретения Способ обработки торца заготовки металлической втулки, заключающийся в многопереходном деформировании выдавливанием с образованием конусного участка на заготовке, о т л и ч ающий. ся тем, что, с целью повышения производительности, перед деформированием образуют конусные участки на концах заготовки обжимом в инструменте с углом конусности не менее угла трения между инструментом и заготовкой,многопереходным обратным выдавливанием формируют центр, увеличивая его в диаметре на каждом переходе с вытеснением металла из центра к периферии торца, а затем прямой осадкой обжимают на заданные форму и размер. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 295591, кл. В 21 D 22/06, 1969 (прототип ).

Авторы

Даты

1982-10-07—Публикация

1980-09-03—Подача