элементов Г)1льзы, что иару1ласт iix начал,иую стыковку, ухудшает качество с.штко;; и вызывает неравномерный гильзы.

Кроме тоге;, на;111чие -;о1ггактного термического соиротнвлення в меете сочленения вк.ладьша с водоох.ла/кдасмон гнльзой ннтенсивность тенлоотвода в зоне формирования начальной корки отлнвки н знач1 тельно умешднает скорость затвердевания н нроизводнтельность процесса лнтья.

Целые изобретения является повын/ение до;и овечностн крнста;1лнзат())а.

Цель д остигается тем, что в кристаллизаторе для непрерывной разливкн, содержащем корпус н размен1,енную в нем гильзу из разъемных металлических элементов, o6pa3yiOHuix разливочную нолоеть, указанные элементы снабжены слоем нзносостойкого покрытия на контактных поверхностях и зстановлеиы нродольно но периферни раз.тнвочной полостн.

Толн1,ина мета.л.чнчсского элемента составляет 0,01 -1,0, а толнипга 1гзносостойкого слоя 0,005--1,0 от его длины в радиальном 1 анравленин. при этом корнус имеет толншну 0,1-0,0 толиьчны стенки гильзы и неразъемно соединен с метал.тическ 1 и элементамн.

Введение слоев изиоепетойкого материала, выно;1иеиных в виде зан,1ггиГ)1х покрытий на сопрягаемых поверхностях металлических элементов, заниин;ет г рабочие от износа. Кроме того, тг.кю слои, еодержапи1е графнт, нитрдд бора н тому подобные материалы, син/кают коэффициент трения извлекаемой отливки и умепьншют усилие ее извлечения.

Стягива1ОП1,нй корпус вынолпеи в внде залитого на внешнюю новерхиость гильзы слоя высокотенлонроводного металла, папример меди, что позволяет обеспечить высокую жесткость и прочность гильзы, расчлепенной на элементы сколь угодно малого поперечного сечения. Это обеспечивает уменьшение величины возникаюн,их в гильзе температурных нерснадов и на1фяж:еннй, HOBbiuiaeT ее долговеч). /Кес :кое п плотное соедпненне элементов гильзы с залитым стяги.зающнм корнусом обеспечивает высокую прочность гильзы н хорошие условия охлаждепня отлнвкн.

Участок рабочей нозерхпоети гильзы, 5ступаюи,ий в KoirraKT с металлическим расплавом, покрыт слоем износостойких материалов, например днборида хрома нлн циркопия. По мере износа покрытия оно возобновляется методом плазменного напыления.

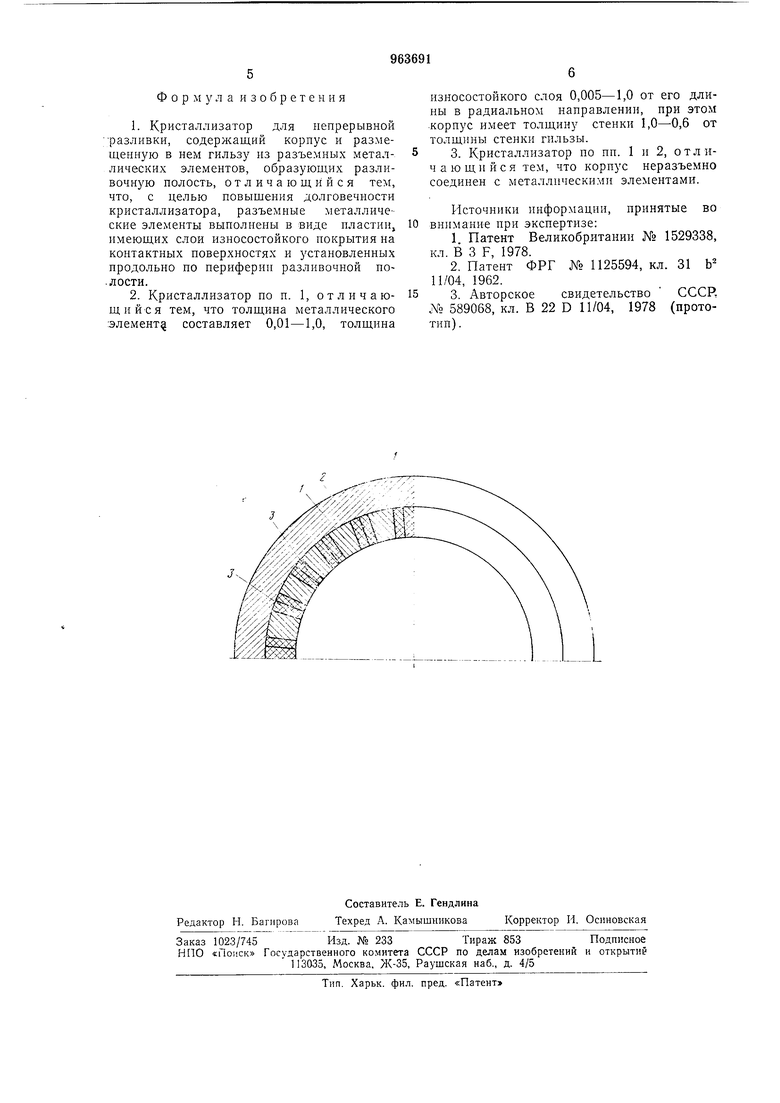

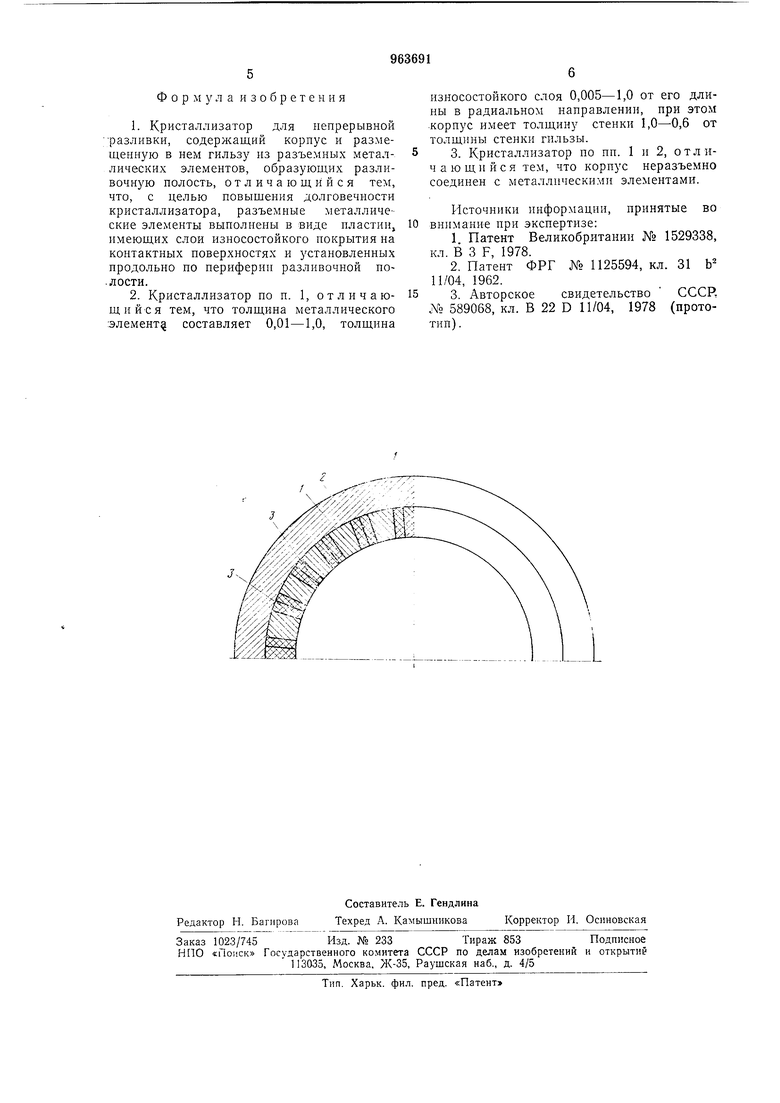

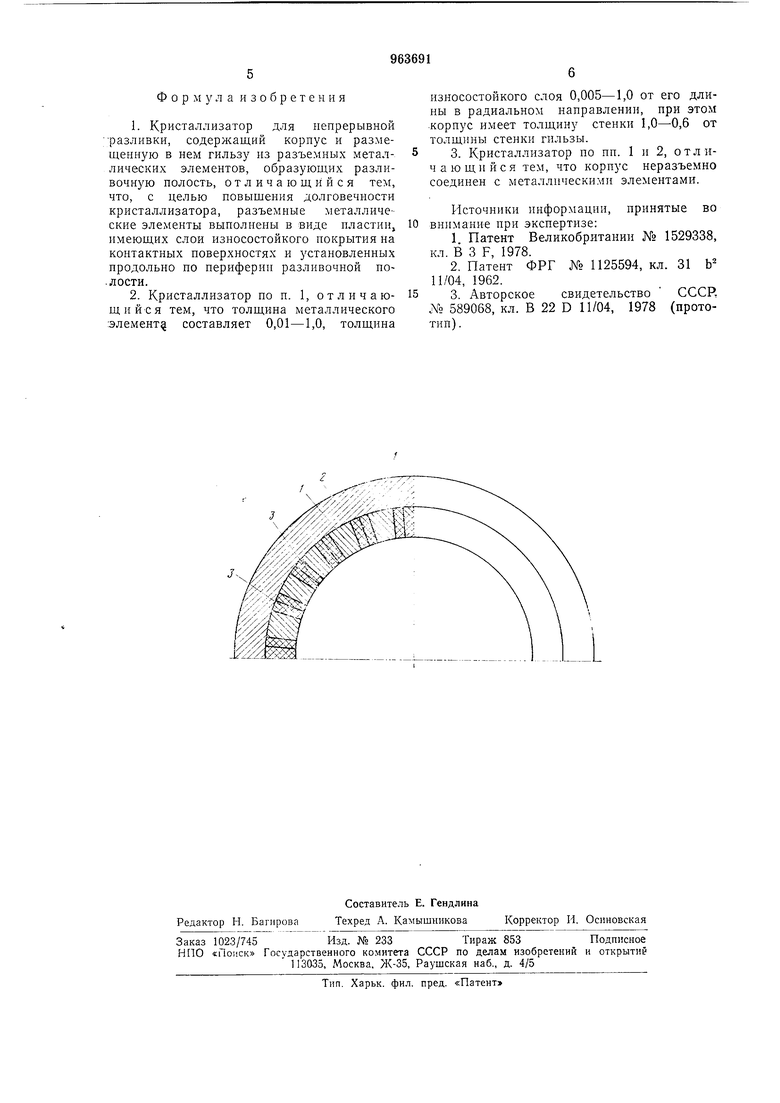

На чертел е изображен предлагаемый кристаллизатор для пепрерывиого литья, поперечный разрез.

Кристаллизатор содержит гильзу, выиолпенную из набора металлических элеi.eiiroB 1, расположенных вдо;1ь образ ,оН1ей гнльзыи соединенных между собой стяriiiiaionin.M 2. Мсж.ч} соирягае.м ;;мн поверхностям элементов 1 расноло/кеН1 : c;i()H 3 изиоссустойкого материа.ча. СтиГ11наюн1,нй ко)иус 2 выполнен в внде за.читого на впе1И1 юю новерхность гильзы слоя.

KpiicTcuKiH3aTOp рабо1ает следу ОИ1им

образом.

:Х стал;1нческий )асилав иостунает в разлзаочную нолоеть гнльзы кристаллизатора, I.ie происходит его .затвердевание и иос.1едую)цее нзв.лечепие. Црн этом гильза нагревается п испытывает механическое

воздействие от ,ейся от;1ивки. С.лои 3 из износостойкого материала заникнают рг.бочне кро.мкн мета;|.1ических 1 г,льзы, что eyHiecTBeiiiio повьинает стойК(;сть кристаллизатора. Стягивак)и1Й KOJIпуе 2 обеспечивает прочиое закреиление элемеитов 1 гильзы, герметичность п жест1 ость ги.льзы, что исключает искажение ее )аб()чего нрофиля н iu)Bi :iiiaeT уффективиосль работы крнста;1,л1 затора. Слол 3, выио.лиоииые из .1алотенл()ирово.ли;)го .матер ала, нозво. регулировать теи..л()отв:).|. ст затверде1кио1ией отливгх;; nt) .илине и пер:1метр ги.льзы.

I i ) и .м с р 1. Гильза крисл 1.;.л;: iaTtjjia

)ом (К) AJM с;)де;)/кит нап;)р мс. н.шслин, име1О1Иих в ипччк-чисп сс-чсл:;;;: ||рЯл;оу1Ч) ю форму со стг)1оиами о и KI м.м. Кзр; лкие стороны иря.1;)уго.(зв

oopaHicnbi внутрь Г|1ль: Ы. Соирягасм1ле .меж.ту собой поверхности н.ластни нокры ы .ила 5.к)на ы;1сии1)м слоем мо.либ.леиа

9

Ирнмер 2. .за кристаллизатора дпамелро.м оО мм содержил иабор ме.шых н.лг.стил, н ионеречном С(чен1:н нрямохлч.кльную форму со сторона :и 4 и

К) мм. 1()|Л)ткие слорон) прямоуго.льникоз обращены внутрь гнльзы. (oиj1ягaeмь e .iy собой поверхности иласти- плаз.монапь.ленным слоем окиси алюА:;:н1 я толн1нной 0. MNF. Стягнваюнип

KOiiivc выполнен в ;e;;iioro с.лоя тг),л анссе ие заии-ггного :1окр1; тия на ео1грягаем1.1е новерхпост мелаллических

э.лемеитов, прочпое н жесткое их соедииение стягнваюпи1М корпусом обеспечивают значительное новышенпе долговечности кристаллнзатора. Такой крпсталлизатор может быть применен как для литья черных, так и цветных металлов п сплавов. Кро.ме того, па. между сопрягаемым) поверхпостями металличеекпх элемептов слоев изпосостойкого материала ccj смазочным эффектом }мепьп ает усилие вытяжки отливки.

Формула изобретения

1.Кристаллизатор для непрерывной ;разливки, содержащий корпус и размещенную в нем гильзу из разъемных металлических элементов, образующих разливочную нолость, отличающийся тем, что, с целью повыщения долговечности кристаллизатора, разъемные металлические элементы вынолнены в виде иластин, имеющих слои износостойкого нокрытия на контактных поверхностях н установленных нродольно по периферии разливочной ноЛОСТИ.

2.Кристаллизатор по п. 1, отличающийся тем, что толщина металлического элементу составляет 0,01-1,0, толщина

6

износостойкого слоя 0,005-1,0 от его длины в радиальном нанравленин, нри этом корпус имеет толщину стенки 1,0-0,6 от толщины стенки гильзы.

3. Кристаллизатор по ни. 1 и 2, отличающийся тем, что корпус неразъемно соединен с металлическими элементами.

Источники информации, принятые во внимание при экспертизе:

1 Патент Великобритании № 1529338, кл. В 3 F, 1978.

2. Патент ФРГ № 1125594, кл. 31 Ь 11/04, 1962.

3. Авторское свидетельство СССР, № 589068, кл. В 22 D 11/04, 1978 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Кристаллизатор для непрерывного литья заготовок | 1980 |

|

SU933200A1 |

| Зуборезный полуавтомат для нарезания конических зубчатых колес | 1962 |

|

SU471964A1 |

| Способ изготовления кристаллизатора для непрерывной разливки металлов | 1980 |

|

SU908491A1 |

| Установка для непрерывной разливки металлов | 1976 |

|

SU560695A1 |

| МЕТАЛЛОКАМЕННОЕ ПОЛОЕ ИЗДЕЛИЕ | 2013 |

|

RU2549977C2 |

| Кристаллизатор для установки непрерывного литья металлов | 1980 |

|

SU975190A1 |

| Форма для литья биметаллических прокатных валков | 1978 |

|

SU749562A1 |

| Кристаллизатор | 1977 |

|

SU733853A1 |

| Способ центробежного литья биметаллических труб и заготовок под флюсом | 1978 |

|

SU743779A1 |

| Устройство для охлаждения струи металла | 1977 |

|

SU751498A1 |

Авторы

Даты

1982-10-07—Публикация

1980-06-24—Подача