Изобретение относится к промышленности строительных материалов.

Известен способ однорядного обжига -глазурованных изделий, например керамических плиток, на конвейег ре путем нагрева полуфабриката- до температуры обжига глазури, выдержки при. этой температуре и последующего охлаждения С1.

Недостатком данного способа является налипание на конвейер глазури из-за наличия её на тыльной стороне изделий. По этой причине при применении роликового конвейера брак по слипшимся плиткга. достигает 10%. Необходима периодическая (1-2 раза .в неделю) чистка роликов от налипшей глазури. Кроме того, требуется предусматривать обжиг при повышенном расстоянии между изделиями, что приводит к снижению производительности печи.

Максимальная температура службы сетчатого конвейера не более . При этом для улучшения условий службы сетчатого конвейера применяют муфельный либо электрический обогрев, что связано с перерасходом топлива и электроэнергии.

Цель изобретения - предотвращение налипания глазури на конвейер, снижение расхода топлива и повышение с производительности.

Указанная цель достигается тем, что согласно способу однорядного обжига глазурованных изделий на конвейере путем нагрева полуфабриката

10 до температуры обжига глазури, выдержки при этой температуре и последующего охлаждения, нагрев полуфабриката от бОО-700с ведут на лицевой глазурованной поверхности до темпе15ратуры обжига глазури, а на тыльной поверхности - до температуры на 100-400 С ниже температуры обжига глазури.

При применении предлагаемого спо20соба имеющаяся на тыльной поверхности глазурь не.разливается, что исключает ее налипание на конвейер. Одновременно снижается температура службы конвейера, что повышает его

25 долговечность.

Специальные исследования показывают, что-при нагреве полуфабриката от 6О0-70О С перепад температур между лицевой и тыльной поверхностью 100-400 С безопасен.

В предлагаемом устройстве для осуществления способа конвейерная печь, начиная от температуры 600700 с и далее по всей длине зоны обжига, оборудована над конвейером источниками тепла, а под конвейером - источниками охлаждения.

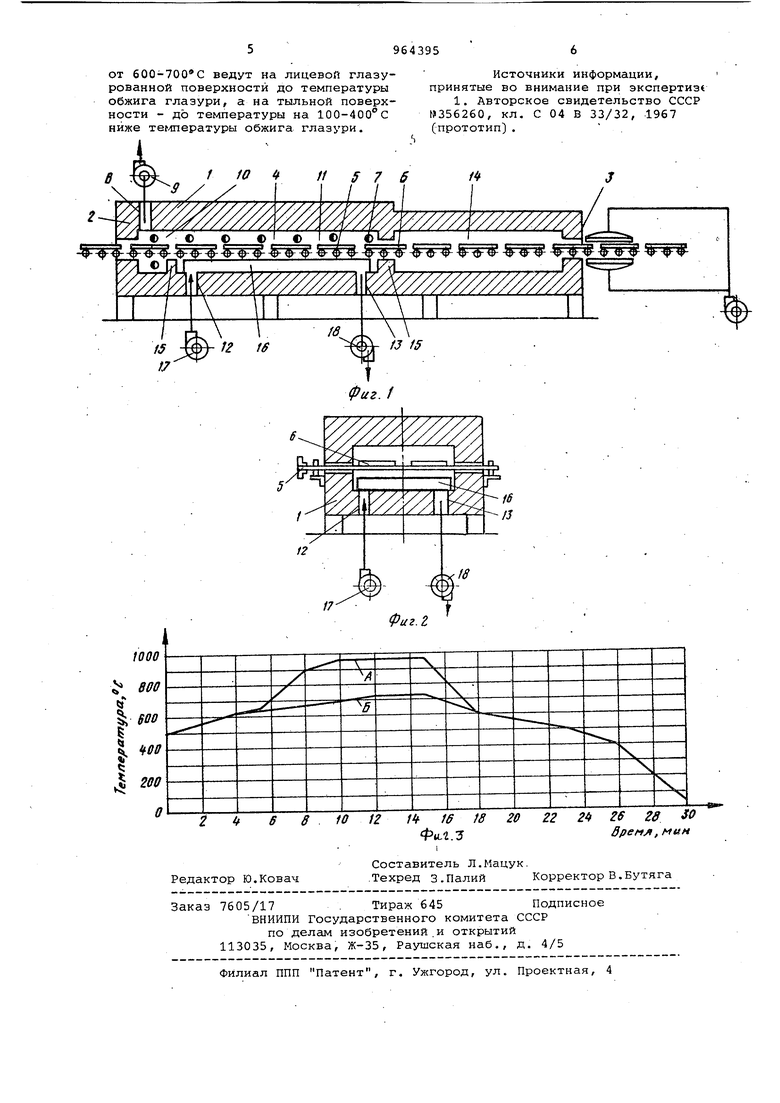

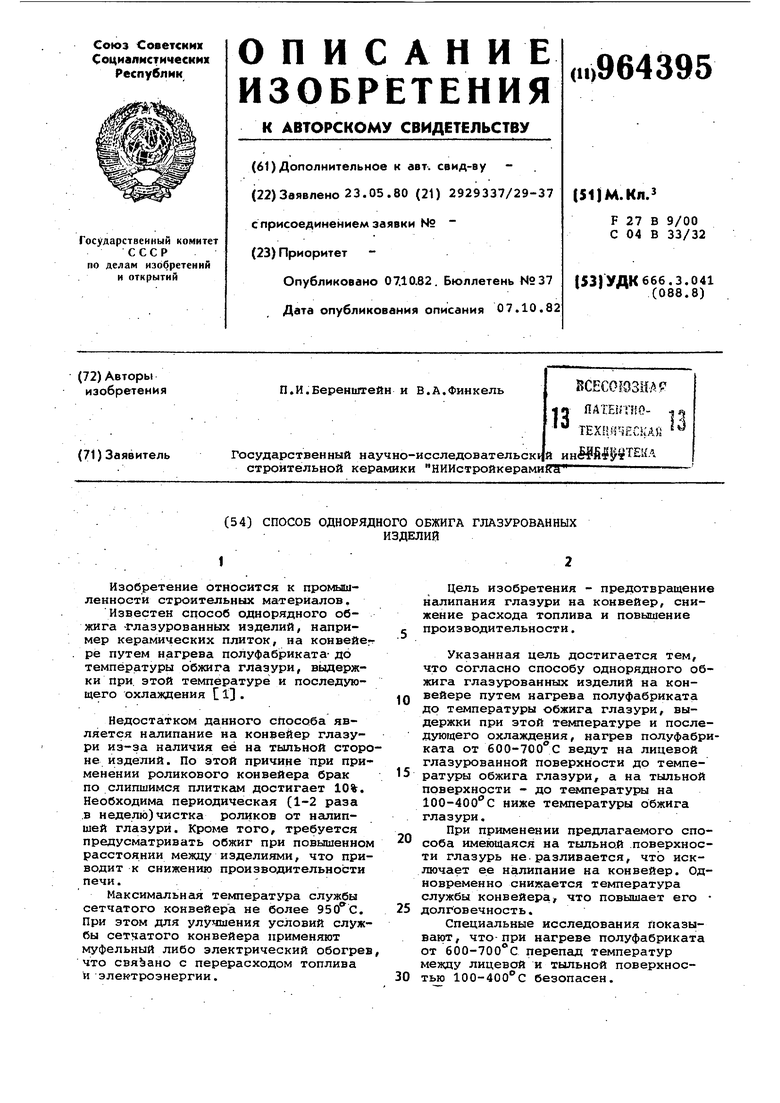

На фиг. 1 изображено устройство для осуществления предлагаемого способа, продольный разрез; на фиг. 2 - то же, поперечный разрез по зоне обжигаJ на фиг. 3 - режим обжига по предлагаемому способу, кривая А изображает изменение температуры в процессе обжига на лицевой глазурованной поверхности изделий, кривая Б - то же, на тыльной поверхности изделия).

Устройство выполнено в виде конвейерной печи и содержит футерованный корпус 1 с загрузочным 2 и выгрузочным 3 торцами, имеющими рабочий канал 4, в котором проходит конвейер 5, например, роликовый для перемещения изделий б.

Рабочий канал 4 оборудован источниками 7 тепла, дымоотборными окнам 8 и вентиляционной системой 9.

В зоне 10 подогрева на участке температур до 600-700С источники 7 тепла установлены над и под конвейером 5. Начиная от температур 600-700°С и далее по всей длине зон

11обжига над конвейером 5 установлены источники 7 тепла, а под конвейером - источники охла.ждбния с окнами

12для подачи холодного воздуха и окнами 13 для его отбора. Окна 12 и

13отделены от зон охлаждения 14 и подогрева 10 нижними огнеупорными перегородками 15, по высоте не доходящими до уровня конвейера 5. Возможно применение источников охлаждения

с непосредственной подачей воздуха в рабочий канал 4 либо с его подачей в рекуперативный канал 16, устроенный под конвейером. Для подачи и отбора воздуха установлены вентиляторы 17 и 18. При применении рекуперативного канала возможно также использовать в качестве охлаждающего агента воду..

У выгрузочного торца 3 за пределами футерованного корпуса 1 устройство оборудовано вентиляционной систе.мой для охлаждения изделий на выходе из печи.

Предварительно обожженные керамические облицовочные плитки размером 150х100 5 мм покрывают глазурью и направляют в печь. Изделия в печи размещают на роликовом конвейере в один ряд по высоте.

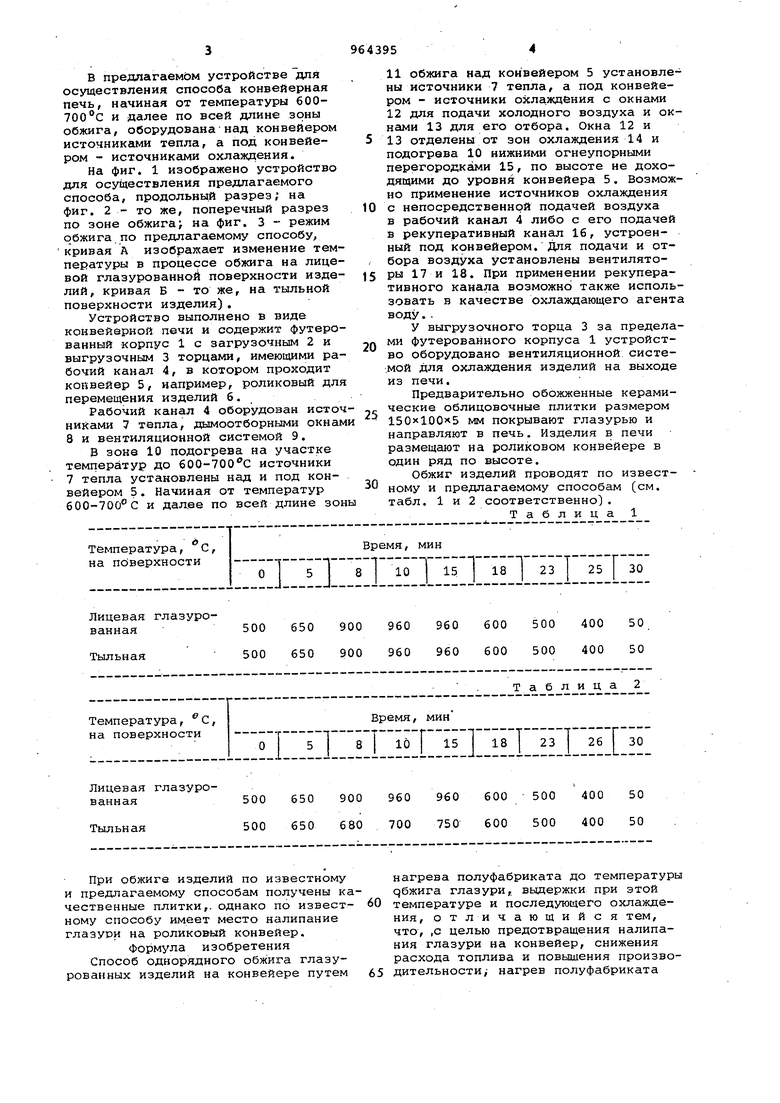

Обжиг изделий проводят по известному и предлагаемому способам (см. табл. 1 и 2 соответственно).

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОЯРУСНАЯ КОНВЕЙЕРНАЯ ПЕЧЬ | 1972 |

|

SU347543A1 |

| МУФЕЛЬНАЯ КОНВЕЙЕРНАЯ ПЕЧЬllAtl8TKO-^IL:i:;i:-[ ;- " | 1971 |

|

SU314989A1 |

| СПОСОБ ОДНОРЯДНОГО ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1972 |

|

SU356260A1 |

| Многоярусная конвейерная печь | 1985 |

|

SU1332128A1 |

| Способ однорядного обжига глазурованных керамических плиток | 1981 |

|

SU996386A1 |

| СПОСОБ ГЛАЗУРОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2335483C2 |

| Способ изготовления радиопрозрачного керамического корпуса для осветительного прибора, радиопрозрачный керамический корпус для осветительного прибора | 2021 |

|

RU2766071C1 |

| ЛИНИЯ-УСТАНОВКА "ГОНЧАР ПЛЮС" ДЛЯ ИЗГОТОВЛЕНИЯ ГЛАЗУРОВАННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2314196C1 |

| Система автоматического управления процессом обжига керамических плиток в щелевой печи | 1982 |

|

SU1099204A1 |

| Способ обжига глазурованных изделий | 1981 |

|

SU962267A1 |

Лицевая глазуроЛицевая глазуро500 650 900 960 ванная 500 650 680 700 Тыльная

При обжиге изделий по известному и предлагаемому способам получены качественные плитки,- однако по известному способу имеет место налипание глаэури на роликовый конвейер. Формула изобретения

Способ однорядного обжига глазурованных изделий на конвейере путем

Таблица 2

нагрева полуфабриката до температуры Ябжига глазури, выдержки при этой температуре и последующего охлаждения, отличающийся тем, что, ,с целью предотвращения налипания глазури на конвейер, снижения расхода топлива и повышения производительности нагрев полуфабриката 960 600 500 400 50 750 600 500 400 50

Авторы

Даты

1982-10-07—Публикация

1980-05-23—Подача