Изобретение относится к производству строительных материалов, в часности к изготовлению керамических изделий.

Известно устройство автоматического регулирования теплового режима в щелевой печи, содержащее термопары, регуляторы, пусковые блоки и исполнительные механизмы. В известном устройстве управление процессом осуществляется с помощью термопар, измеряющих TeMnepatypy в серединах зон подогрева, обжига и охлаждения, и регуляторов, формирующих управляющие воздействия на исполнительные мханизмы подачи теплоносителя и охлаждающего агента

Недостаток этого устройства состоит в том, что управление процессом ведется без учета технологических свойств перемещающихся по роликовому транспортеру глазурованных керамических плиток. Температурньй режим щелевой политой печи должен изменяться в соответствии со свойствами плитки после глазурования.

Наиболее близкой по технической сущности к предлагаемой является ситема автоматического управления процессом обжига керамических плиток в щелевой печи, включающая датчики температуры в зонах подогрева и обжига, соединенные-с первыми входами соответствующих регуляторов температуры в зонах подогрева и обжига с соответствующими исполнительными органами. Эта система Включает также измеритель пористости изделий, установленный на выходе из печи 2 J

Система учитывает одно из основных свойств плитки - пористость. Отклонение пористости от заданного знчения вызывает изменение сигнала от измерителя пористости, которое передается на вход регуляторов температуры в зонах гюдогрева и обжига. Регулятор формирует управляющее воздействие на регулирующие органы не только с учетом сигналов, получаемых от измерителей температур, но и с коррекцией по показаниям измерителя пористости, что повышает качество регулирования и снижает брак

Недостаток известной системы состоит в том, что в ней учитывается только одно из свойств плитки - пористость, в то же время известно, что свойства глазурованной плитки

зависят не только от характеристик черепка, но и от показателей глазури-вязкости, плотности и веса (расхода) глазурного покрытия. В известной системе при регулировании температуры политой щелевой печи показатели глазури не учитываются, хотяэто может привесТи к одному из самых серьезных видов брака - образованию слипышей, которые часто приводят к завалам в печи. Слипыши составляют более 30% всех видов брака глазурованных плиток и являются следствием натеков глазури на края

5 плиток ввиду несоответствия температурного режима в печи и свойств черепка и глазури.

Целью изобретения является повышение качества управления.

0 Указанная цель достигается тем, что система автоматического управления процессом обжига керамических, плиток в щелевой печи, содержащая датчики температуры в зонах подогрева и обжига, соединенные с .первыми входами соответствующих регуляторов температуры в зонах подогре,ва и обжига с соответствующими исполнительными органами, снабжена

0 датчиками температуры в зоне охлаждения, регулятором температуры в зоне охлаждения с соответствующим исполнительным органом, измерителями расхода глазури до и после полива и .блоком вычитания, причем первьй вход регулятора температуры в зоне охлаждения соединен с датчиком температуры в зоне охлаждения, входы блока вычитания соединены с измерителями расхода глазури до и после полива, а выходы.jr. со-лторыми входами регуляторов температуры в зонах подогрева, обжига и охлаждения.

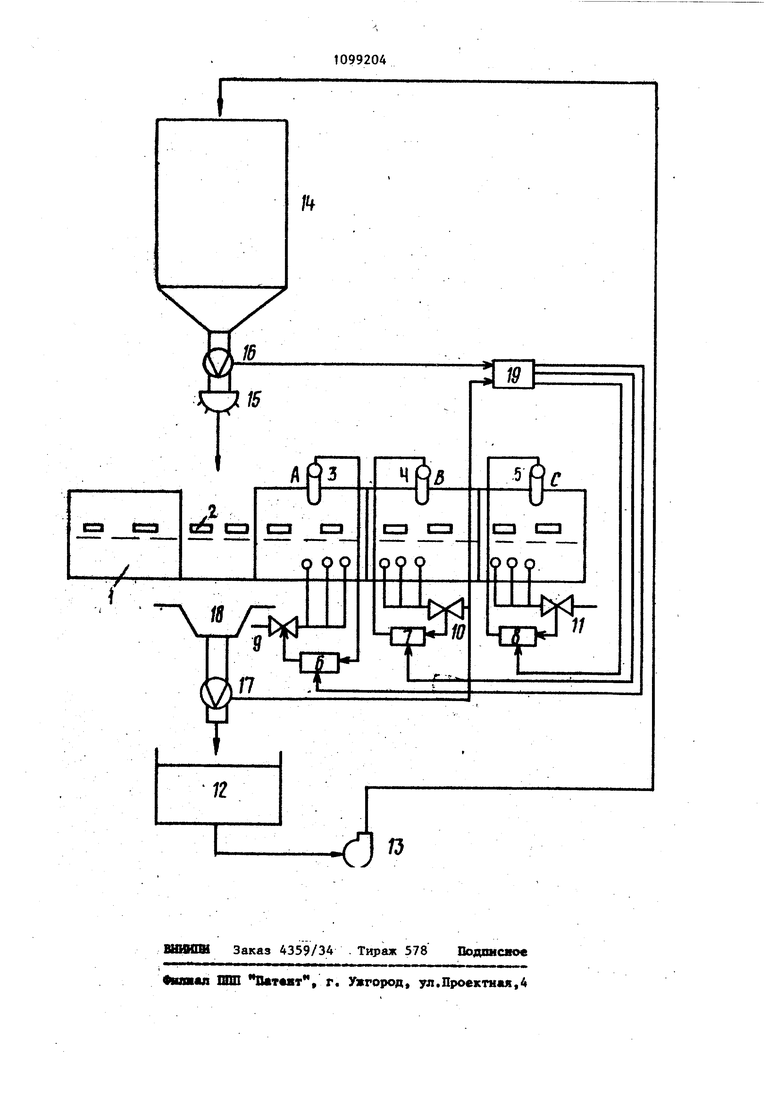

5 На чертеже изображена схема реализации системы.

Схема включает в себя политую щелевую печь 1 с секциями А подогрева, Б обжига и С охлаждения, керамичесQ кие плитки 2, блок регулирования каждой из зон, содержащий датчики 3-5 температуры в зонах подогрева, обжига и охлаждения, соединенные с первым входом регуляторов 6-8 в зонах подогрева обжига и охлаждения,

выход которых соединен с исполнительными органами 9-11, резервуара 12 глазури, насоса 13, установленного на магистрали подачи глазури в расходный бачок 14, устройство 15 для нанесения глазури на плитку 2, измерители 16 и 17 расходаглазури,, установленные до и после полива, сборную воронку 18, блок 19 вычитания, входы которого подключены к измерителям 16 и 17 расхода глазури, а выходы - к вторым входам регуляторов 6-8 температуры.

Система работает следующим образом.

В процессе обжига по роликовому конвейеру через секции А, В и С политой щелевой печи 1 перемещаются керамические плитки 2. Температурный режим в секциях регулируется по показаниям датчиков 3-5 температуры которые воздействуют на регуляторы 6-8 температуры, вырабатывающие управляющие сигналы и передающие их исполнительным органам 9-11, изменяющим подачу топлива и охлаждающего агента в секциях.

Перемещающиеся вдоль политой щелевой печи 1 керамические плитки 2 пoливaюtcя глазурью, которая из резервуара 12 подается насосом 13 в расходный бачок 14, а из него через устройство 15 для нанесения глазури на плитки 2. При этом измерителями 16 и 17 непрерывно контролируются расходы глазури до и после полива.

Глазурь после полива собирается в сборную воронку 18, через которую возвращается в резервуар 12. Сигналы от обоих измерителей 16 и 17 расхода подаются на вход вычитателя 19, где сравниваются их разность, характеризующая расход глазури на плитку, в виде сигналов идет на вторые входы 6-8 регуляторов температуры. При

этом регуляторы 6-8 температуры получают сигналы, которые преобразуют в корректирующие управляющие воздействия на исполнительные органы 9-11. образом, система позволяет

при управлении процессом обжига учитывать свойства движущихся в печи керамических плиток по обобщенному показателю (расходу глазури на плитку) и в зависимости от него корректировать расход топлива и охлаждающего воздуха, что улучшает качество регулирования и уменьшает брак изделий, связанный с нарушением температурного режима в секциях политой щелевой печи (главным образом, уменьшает основной вид брака - слипьшш).

Технико-экономический эффект может быть рассчитан исходя из уменьшения брака на 2%, увеличения выхода изделий 1 сорта на 3% и уменьшения расхода топлива на 0,5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования процессов обжига в шелевой печи | 1982 |

|

SU1112213A1 |

| Устройство для управления процессом глазурования керамических плиток | 1983 |

|

SU1126562A1 |

| ЛИНИЯ-УСТАНОВКА "ГОНЧАР ПЛЮС" ДЛЯ ИЗГОТОВЛЕНИЯ ГЛАЗУРОВАННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2314196C1 |

| Способ однорядного обжига глазурованных изделий | 1980 |

|

SU964395A1 |

| Устройство регулирования процесса обжига керамических изделий в шелевой печи | 1978 |

|

SU779783A1 |

| Глазурь | 1985 |

|

SU1351910A1 |

| Керамическая масса для изготовления облицовочных плиток | 1981 |

|

SU979298A1 |

| УСТРОЙСТВО для УПРАВЛЕНИЯ ОБЖИГОМ КЕРАМИЧседйХ- ПЛИТОК В ЩЕЛЕВОЙ ПЕЧИ | 1973 |

|

SU380930A1 |

| Устройство для автоматического регулирования процесса обжига в щелевой печи | 1977 |

|

SU691663A1 |

| Способ термообработки легкоплавкой глазури | 1977 |

|

SU739029A1 |

СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА КЕРАМИЧЕСКИХ ПЖТОК В ЩЕЛЕВОЙ ПЕЧИ, содержащая датчики температуры в зонах подогрева и обжига, соединенные с первыми входами соответствующих регуля торов температуры в зонах подогрева обжига с соответствующими исполнительными органами, отличающаяся тем, что, с целью повышения качества управления,она снабжена датчиками температуры в зоне охлаждения, регулятором температуры в зоне охлаждения с соответствующим исполнительным органом, измерителями расхода глазури до и после полива и блоком вычитания, причем первый вход регулятора температуры в зоне охлаждения соединен с датчиком температуры в зоне охлаждения, входы блока вычитания соединены с измериКп телями расхода глазури до и после полива, а выходы - с вторыми входами регуляторов температуры в зонах подогрева, обжига и охлаждения.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| БИБЛИОТЕКА | 0 |

|

SU364818A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО для УПРАВЛЕНИЯ ОБЖИГОМ КЕРАМИЧседйХ- ПЛИТОК В ЩЕЛЕВОЙ ПЕЧИ | 0 |

|

SU380930A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1984-06-23—Публикация

1982-11-29—Подача