(54) ШПАЛОПОДБИВОЧНАЯ MAUIHHA

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпалоподбивочная машина | 1974 |

|

SU728725A3 |

| Шпалоподбивочная машина | 1981 |

|

SU1013533A1 |

| Шпалоподбивочная машина | 1988 |

|

SU1748655A3 |

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ | 2003 |

|

RU2245954C1 |

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ ПУТЕВОЙ МАШИНЫ | 2001 |

|

RU2216624C2 |

| СПОСОБ УПЛОТНЕНИЯ ЩЕБНЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И ШПАЛОПОДБИВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2048630C1 |

| Способ выправки железнодорожного пути и машина для его реализации | 1974 |

|

SU865137A3 |

| Шпалоподбивочный агрегат | 2023 |

|

RU2818059C1 |

| ПОДБИВОЧНЫЙ АГРЕГАТ ДЛЯ ШПАЛОПОДБИВОЧНОЙ МАШИНЫ | 2014 |

|

RU2640165C2 |

| Шпалоподбивочная машина | 1980 |

|

SU1026658A3 |

Изобретение относится к устрой.ствам для строительства и ремонта железнодорожного пути, в частности, к устройствам для уплотнения балласта под шпалами. Известна шпалоподбивочная маиина, содержащая самоходное иасси, на раме которого установлен с возможностью перемещения в вертикальной плоскости гидроцилиндром, пи меньше мере, один агрегат для уплотнения балласта под шпалами, включающий ви ропривод и связанные с ним подбивоч ные инструменты, и смонтированное н раме шасси устропство для управлени положением указанного агрегата в вертикальной плоскости, включающее датчик положения агрегата для уплот нения балласта под шпалами 1. Однако указанная машина не обеспечивает регулирование скорости перемещения агрегата для уплотнения балласта под шпалами в вертикешьной плоскости, что снижает ее эффективность. Цель изобретения - повышение эффективности машины путем регулирова ния скорости перемещения агрегата для уплотнения под шпалами в вертикальной плоскости. Для достижения этой цели шпалоподбивочная машина, содержащая ceiMOходное шасси, на ргше которого установлен с возможностью перемещения в вертикальной плоскости гидроцилиндром, по меньшей мере, один агрегат для уплотнения балласта под шпалами, включающий вибропривод и связанные с ним подбивочные инструменты, и смонтированное на раме шасси устройство для управления положением указанного агрегата в вертикальной плоскости, включающее датчик положения агрегата для уплотнения балласта под шпалами, снабжена смонтированными на раме шасси блоком управления регулированием скорости перемещения агрегата для уплотнения башласта под шпгшами в вертиксшьноЛ плоскости, датчиком регулирования скорости перемещения указанного агрегата в вертикальной плоскости и электромагнитным золотником, при этом датчик положения агрегата для уплотнения балласта под шпалами выполнен в виде потенциометра, который через указанный блок управления и электромагнитный золотник,

связан с гидроцилиндром перемещения этого агрегата в вертикальной плоскости, а указанный блок управления включает дифференциальный усилитель, первый вход которого соединен с датчиком положения агрегата для уплотнения балласта под шпалами, а второй через элемент задержки - с датчиком регулирования скорости перемещегния указанного агрегата.

Кроме этого, электромагнитный золотник выполнен дросселирукнцим, исполнительный элемент его соединен с двумя электромагнитами, соединенными с соответствующим выходом блока уп(равления, а полости золотника соединены с соответствующими полостями гидроцилиндра перемещения агрегата для уплотнения балласта под шпалами в вертикальной плоскости.

Причем, выход дифференциального усилителя соединен через усилитель с первым входом второго дифференциального усилителя, а второй вход последнего подключен к элементу сравнения, при этом выход второго дифференциального усилителя через усилитель мощности и переключатель связан ссоответствугацим электромагнитом указанного золотника.

Кроме этого, машина снабжена смонтированным на раме шасси цифровым указательным устройством, соединяемым с одним из указанных датчиков и блоком управления регулированием скорости перемещения агрегата для уплотнения балласта под шпалами в верти- . кальной плоскости.

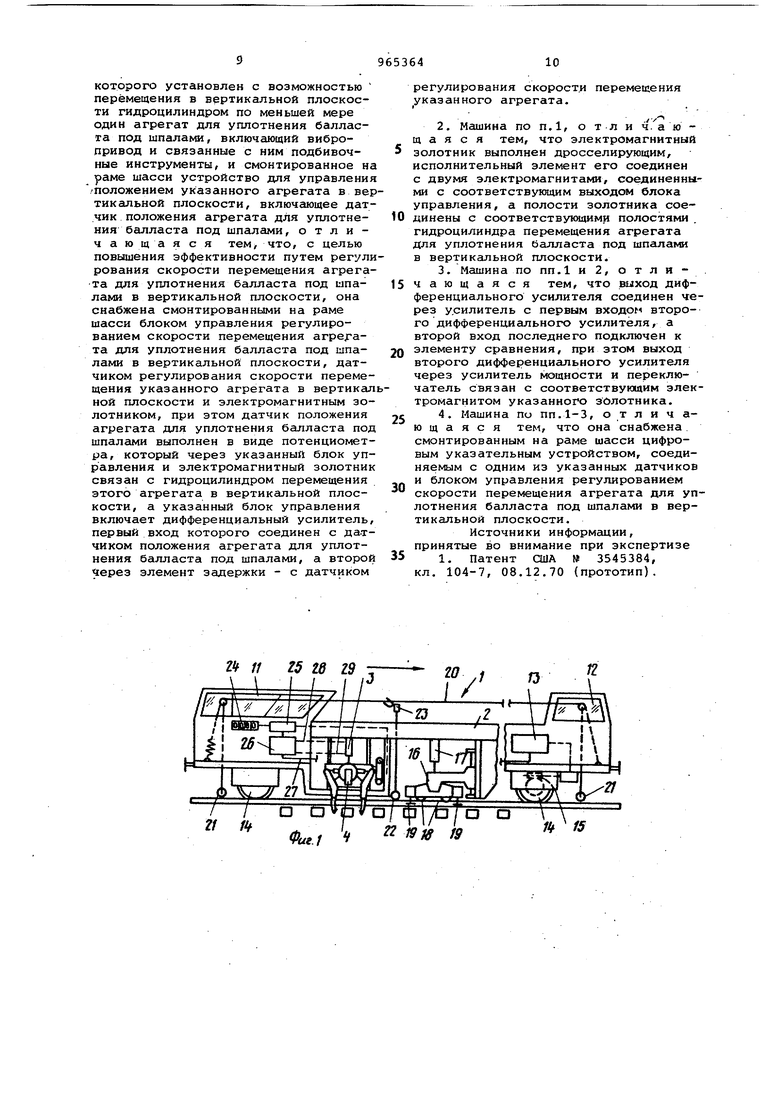

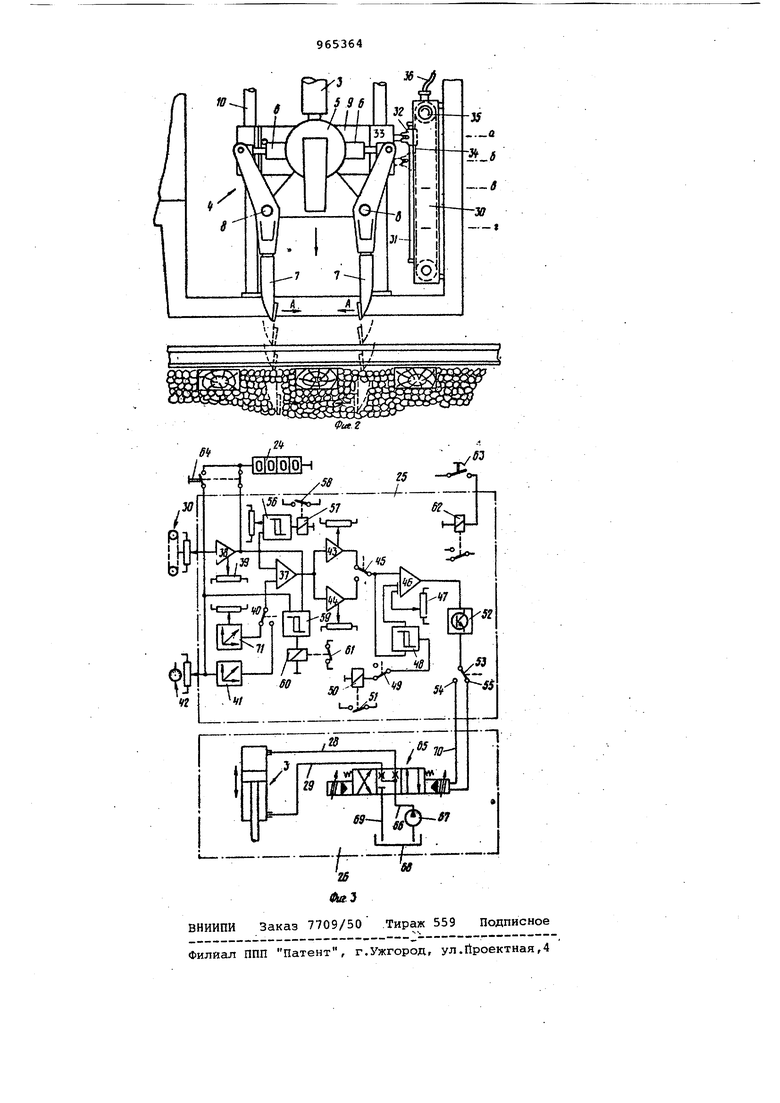

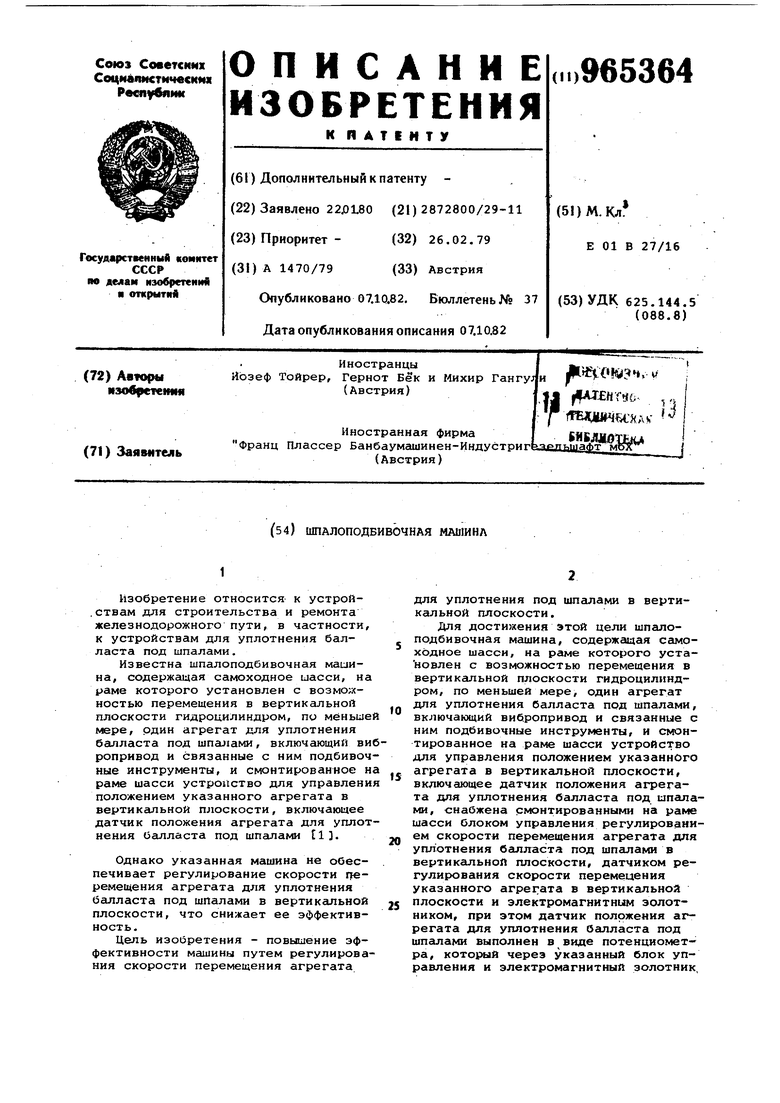

На фиг.1 изображена шпалоподбивочная машина, общий вид; на фиг.2 - агрегат для уплотнения балласта под шпалами, вид сбоку; на фиг.З - блоксхема устройства для управления положением агрегата для уплотнения балласта под шпалами в вертикальной плоскости и блока управления регулированием скорости перемещения в вертикальной плоскости этого агрегата.

Шпалоподбивочная машина содержит самоходное шасси 1, на раме 2 которого установлен с возможностью перемещения в вертикальной плоскости гидроцилиндром 3 агрегат 4 для уплотнения балласта под шпалами железнодорожного пути. Агрегат 4 содержит вибропривод 5 и связанные с ним .через привод 6 поперечной подачи подбивочные инструменты 7, которые при помощи шарниров 8 закреплены на раме 9 агрегата 4. Агрегат 4 в вертикальной плоскости перемещается гидроцилиндром 3 по вертикальным направляющим 10, жестко закрепленным на раме 2 шас.си 1. Инструменты 7 совершают цангообразные колебания в.направлении стрелок А.

На раме 2 смонтированы кабины 11 и 12 операторов и силовая установка

13машины. Одна из ходовых тележек

14машины оснащена приводом 15. На раме 2 также смонтировано устройство 16 для подъемки и рихтовки пути, переставляемое в вертикальной плоскости гидроцилиндром 17 и включающее опорные ролики 18 и подъемные ролики 19, захватывающие головку рельса снизу и снаружи колеи. Для приложения к рельсу боковых рихтующих усилий устройство 16 перемещается поперек пути гидроцилиндрами (не показаны) . Машина оснащена нивелирующей системой, .состоящей из визирной проволоки 20, связанной с индикаторными органами 21 и 22. Индикаторныйорган 22, расположенный вблизи агрегата 4, несет на-верхнем конце измерительный элемент 23, выполненный в виде потенциометра, который позволяет определить отклонение положения рельса пути по высоте относительно визирной проволоки 20 и.который управляет устройством 16, выправляющим путь в профиле.

В кабине 11 смонтированы цифровое указательное устройство 24, устройство 25 для управления положением агрегата 4 в вертикальной плоскости и блок 26 управления регулированием скорости перемещения агрегата 4 в. вертикальной плоскости. Устройство 25 через напорный трубопровод 27 соединено с силовой установкой 13, а через управляющие трубопроводы 28 и 29 - с полостями гидроцилиндра 3. Устройство 25 включает датчик 30 Положения агрегата 4 в вертикальной плоскости, выполненный в виде потенциометра. Датчик 30 смонтирован на раме 2 вблизи агрегата 4 и содержит вертикальный направлякндий стержень 31, установленный на нем ползун 32, взаимодействующий с установленным на раме 9 поводком 33. Ползун 32 связан с канатной системой 34, от верхнего блока которой производится вращение потенциометра 35/ который через трубопровод 36 соединен с устройством 25

На фиг.2 изображен агрегат 4, а пунктирными линиями показаны три других его положения в вертикальной плокости, которым соответствуют положения датчика 30, обозначенные а,б, в г. Положение а соответствует верхнем положению агрегата 4, 6 - его положению на уровне головки рельса, в - положению агрегата 4 в момент его погржения в балласт, а г - предварительн выбранной глубине погружения инструментов 7 в балласт. Каждому из этих положений соответствует определенный выходной сигнал датчика 30, с помощь которого производится управление перемещением агрегата 4 в вертикальной плрскости.

Блок 26 управления регулированием скорости перемещения агрегата 4 для уплотнения балласта под шпалами в вертикальной плоскости содержит дифференциальный усилитель 37, один вхо которого через усилитель 38 связан с датчиком 30. Усилитель 38 соединен с звеном 39 установки нуля. Второй вход дифференциального усилителя 37 соединен через переключатель 40 и элемент 41 задержки сигнала по времени с датчиком 42 заданной глубины погружения инструментов 7. Вслед за дифференциальным усилителем 37 в параллельной схеме включены предназначенные для процесса подъема регулируемый усилитель 43, а для процесса опускания усилитель 44, которые по выбору через переключатель 45 связаны с первым входом второго дифференциального усилителя 46. Второй вход этого дифференциального усилителя 46 нагружается сигналом сравнения делителя напряжения 37. В параллельной схеме для обоих входов второго дифференциального усилителя 46 предусмотрен нулевой Переключатель 48, ко торый управляет через переключатель 49 реле 50 с переключающим контактом 51. Вслед за вторым дифференциальным усилителем 46 включена ступень мощности 52, которая через переключател 53 по выбору соединяется с одним из двух выходов 54 и 55 соответственно регулирующего и управляющего устройства 25. Устройство 25 также включает переключающие органы для самостоятельного осуществления рабочих процессов например, процесса выправки пути и начала уплотнения балласта. В качестве переключающего органа предусмотрен для процесса подъемки пути триггер 56 Шмитта с регулируемым уровнем срабатывания, который на гружается направляемым через усилитель 38 управляющим сигналом датчика 30. Этот триггер 56 Шмитта управляет реле 57 с помощью установленно в контуре управляющего тока устройства 16 переключающего контакта 58. В качестве переключающего органа для начала уплотнения балласта предусмотрен следующий триггер 59 Шмитта, один вход которого также нагружен направляемым через усилитель 38 управляющим сигналом датчика 30, а второй вход непосредственно связан с датчиком 42. Триггер 59 Шмитта управляет реле 60 с помощью установлен ного в контуре управляющего тока при водов 6 поперечной подачи инструментов 7 переключающего контакта 61. На фиг.З обозначены все переключа тели 40, 45, 49 и 53 в положении для подъема агрегата 4. Для того, чтобы привести эти переключатели в положение для опускания агрегата, предусмо рено реле 62, управляемое через ножную педаль 63 оператором машины, с которым подвижно соединены переключатели 40, 45, 49 и 53, как показано пунктирными линиями. Через 1переключатель 64 указательное устройство 24 может или нагружаться направляемым через усилитель 38управляющим сигналом датчика 30, или непосредственно соединяться с датчиком 42. Блок 26 включает электромагнитный золотник 65, который через напорный трубопровод 66 нагружается гидравлической рабочей жидкостью, поступающей с помощью насоса 67 из резервуара 68. Сливной трубопровод рабочей жидкости обозначен позицией 69. Выходы золотника 65 соединены «teрез трубопроводы 28 и 29соответственно с бесштоковой и штоковой полостями гидроцилиндра 3. Управление подачей рабочей жидкости в полости гйдроцилиндра 3 производится через выходы 54 или 55 устройства 25. Машина работает следующим образом. В процессе подготовки к опусканию агрегат 4 находится в положении а (фиг.2). Датчик 42 отрегулирован на желаемую глубину погружения (положение t, фиг.2). Показание нулевой величины регулируется с помощью звена 39на заранее определенный уровень, например на положение 5.Лежащие выше по высоте положения показываются на указательном устройстве 24 как положительные величины, ниже лежащие положения - как отрицательные величины. Уровень срабатывания обоих триггеров 56 и 59 Шмитта отрегулирован на заданные величины, т.е. на те положения по высоте, в которых должен начинаться процесс подъема пути и процесс уплотнения балласта. Далее с помощью делителя напряжения 47 подается сигнал сравнения на второй дифференциальный усилитель 46. Этот сигнал сравнения выбран таким, что усиленный в ступени мощности 52 выходной сигнал второго дифференциального усилителя 46 покрывает потребность в токе предназначенного для процесса опускания регулирующего магнита золотника 65 для минимального подводимого потока рабочей жидкости через трубопровод к бесштоковой полости . гидроцилиндра 3. Мягкое трогание с места агрегата 4- из верхнего конечного положения. За счет приведения в действие ножной педали 63 оператором машины все переключатели 40, 45, 49 и 53 приводятся в положение Опускание. Одновременно вводится сравнений поступающей от датчика 30 величи.ны с заданной величиной датчика 42. Заданная величина подается на второй вход первого дифференциального усилителя 37 не тотчас же на всю ее величину, а

постепенно возрастающей за счет заданной элементом 41 временной функции. Между фактической и заданной величинами возникает возрастающее напряжение разности в первом дифференциальном усилителе 37, которое через усилитель 44, второй дифференциальны усилитель 46, ступень .мощности 52, выход 54 и трубопровод 70 управляет регулирующим магнитом для опускания с увеличивающейся силой тока. Вследствие этого к бесштоковой полости гидроцилиндра 3 через трубопровод 28 подводится постепенно увеличивающееся количество рабочей жидкости, так что шток гидроцилиндра 3 вместе с рамой 9 движется вниз с увеличивающейся скоростью. Как только разность между фактической и заданной величиной достигает максимума, золотник 65 полностью открыт и шток гидроцилиндра 3, а соответственно, и агрегат 4 достигают максимальной скорости опускания. Таким образом, датчик 42 и элемент 41 образуют датчик регулирования скорости перемещения агрегата 4 в вертикальной плоскости.

Процесс выправки пути; Как только разность между фактической и заданно величинами превышает уровень срабатывания триггера 56 Шмитта, сердечник реле 57 втягивается и замыкает контакт 58. Тем самам устройство 16 включается, и путь выправляется в профиле и плане непосредственно пере агрегатом 4 для уплотнения балласта под шпалами. Агрегат 4 между тем проредит нулевое положение б и достигает положения в, в котором начинается процесс погружения инструментов 7 в балласт пути.

Процесс погружения и замедления (демпфирования) процесса опускания агрегата 4. При достижении определенного положения по глубине (например, приблизительно 120 мм выше желательной, предварительно отрегулированной на датчике 42 глубины погружения) открытое положение золотника 65 регулируется в обратном направлении от максимальной до минимальной величины, соответствующей сигналу сравнения делителя напряжения 47. Протекание жидкости через золотник 65 и трубопровод. 28 к бесштоковой полости гидроцилиндра 3 уменьшается при этом до минимсшьной величины. В момент точного совпадения фактической величины с заданной величиной (нулевая разность) срабатывает нулевой переключатель 48 и переключает управляющий ток для золотника 65 полностью до нуля. Золотник 65 прекращает подвoди 4Ый поток рабочей жидкости через трубопровод 28 к бесштоковой полости гидроцилиндра 3, и агрегат 4 останавливается без уда1ров с точностью до миллиметра в положении t ,

т.е. на предварительно заданной величине погружения.

Начало процесса уплотнения балласта. Как только разность заданной и фактической величин превышает уровень срабатывания триггера 59 Шмитта, происходит управление реле 60 и за счет замыкания переключающего контакта 61 начинается процесс уплотнения балласта. При применении триггера 59 Шмитта с регулируемым уровнем срабатывания начало процесса уплотнения балласта может при известных условиях так предварительно смещаться, что приводы 6 поперечной подачи инструментов 7 срабатывают уже за несколько сантиметров до достижения предварительно заданной глубины погружения (положение.г, фиг.2) для самого нижнего положения инструментов 7. За счет этого облегчается при очень жестком бгшласте проникновение инструментов 7 до предварительно заданной глубины так, что не может произойти никакой существенной потери времени.

Возврат агрегата 4 в верхнее конечное положение. За счет освобождения ножной педали 63 или автоматической команды ни вывод агрегата 4 все переключатели 40, 45, 49 и 53 реверсируются в показанное на фиг.З положение для подъема агрегата 4. Заданная заранее величина верхнего конечного положения, постепенно возрастая, через предназначенный для процесса подъема элемент подается на второй вход первого дифференциального усилителя 37. Тем самым также при подъеме агрегата происходит мягкое трогание с места из нижнего конечного положения (положение г). Перед достижением положения о движение вверх агрегата 4 аналогичным процессу опускания образом замедляется, соответственно демпфируется через второй диффёренциа.пьный усилитель 46 так, что и при достижении верхнего конечного положения обеспечивается свободная от ударов остановка агрегата 4. Во время работы положение агрегата 4 может периодически контролироваться на указательном устройстве 24.

Шпалоподбивочная машина позволяет точно выдерживать необходимую глубину погружения подбивочных инструментов в балласт даже при различных фракциях бсшласта, обеспечивая при этом оптимальное регулирование скорости перемещения подбивочных инструментов, что повышает ее эффективность.

формула изобретения

которого установлен с возможностью перемещения в вертикальной плоскости гидроцилиндром по меньшей мере один агрегат для уплотнения балласта под шпалами, включающий вибропривод и связанные с ним подбивочные инструменты, и смонтированное на раме шасси устройство для управления /положением указанного агрегата в вертикальной плоскости, включающее датчик положения агрегата для уплотнения балласта под шпалами, о т л и ч ающая ся тем, что, с целью повышения эффективности путем регулирования скорости перемещения агрегата для уплотнения балласта под шпалами в вертикальной плоскости, она снабжена смонтированными на раме шасси блоком управления регулированием скорости перемещения агрегата для уплотнения балласта под шпалами в вертикальной плоскости, датчиком регулирования скорости перемещения указанного агрегата в вертикалной плоскости и электромагнитным золотником, при этом датчик положения агрегата для уплотнения балласта под шпалами выполнен в виде потенциометра, который через указанный блок управления и электромагнитный золотник связан с гидроцилиндром перемещения этого агрегата в вертикальной плоскости, а указанный блок управления включает дифференциальный усилитель, первый вход которого соединен с датчиком положения агрегата для уплотнения балласта под шпалами, а второй через элемент задержки - с датчиком

Z л 25 W 19 г-

I I 111

7 I I

/ I D ФТ/о/ о о

й«., V f 1

регулирования скорости перемещения указанного агрегата.

- ./v . 2.Машина по п.1, о т л и ч. а ю щ а я с я тем, что электромагнитный

золотник выполнен дросселирующим, исполнительный элемент его соединен с двумя электромагнитами, соединенными с соответствующим выходом блока управления, а полости золотника соединены с соответствующими полостями . гидроцилиндра перемещения агрегата для уплотнения балласта под шпалами в вертикальной плоскости.

0 скорости перемещения агрегата для уплотнения балласта под шпалами в вертикальной плоскости.

Источники информации, принятые во внимание при экспертизе

5

fS

Авторы

Даты

1982-10-07—Публикация

1980-01-22—Подача