ти в плане, связанным с дополнительным тросом-хордой и блоком управления

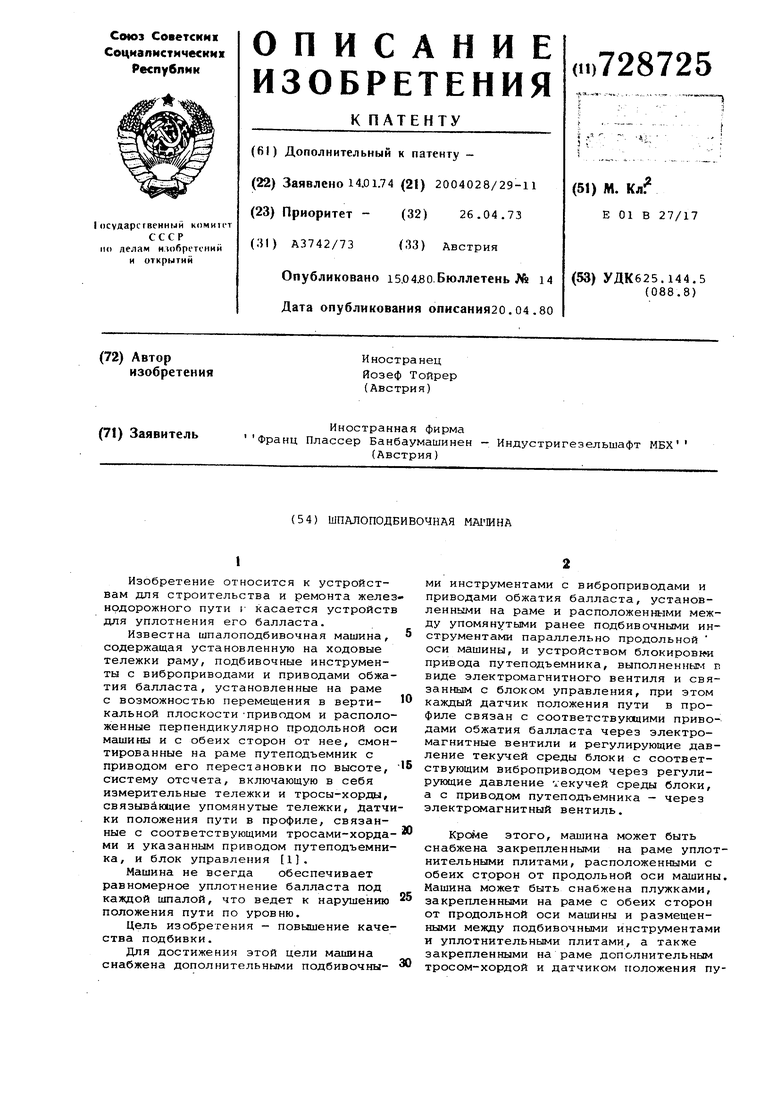

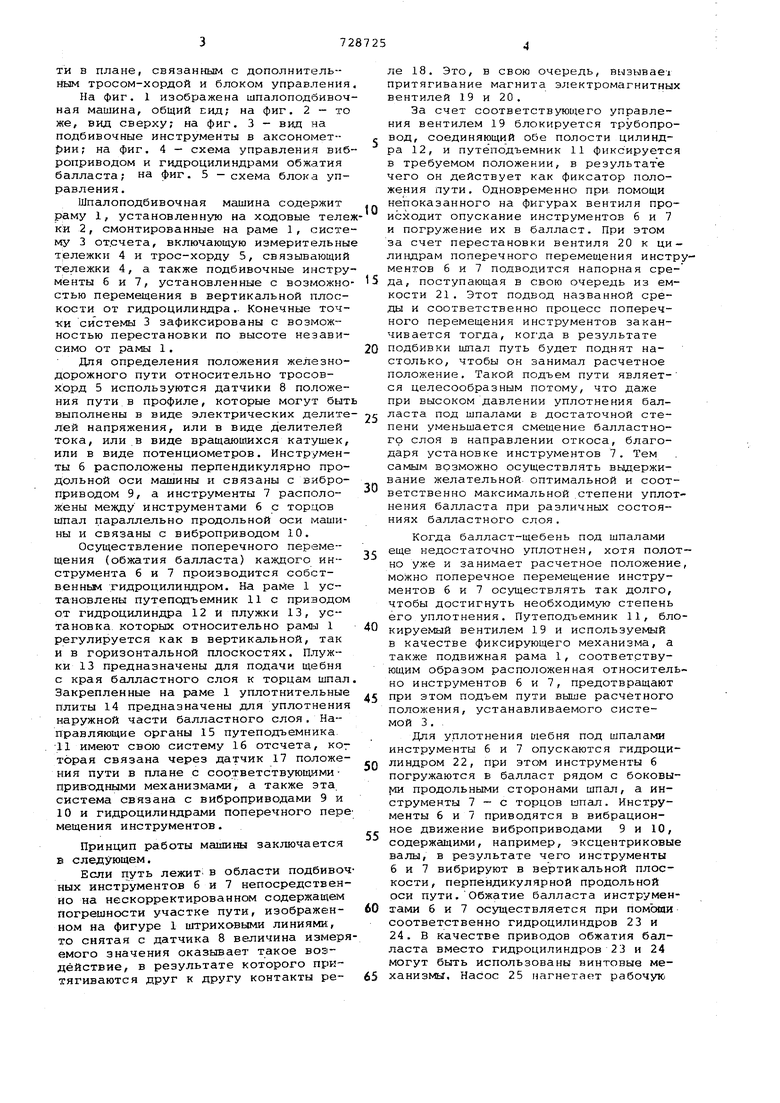

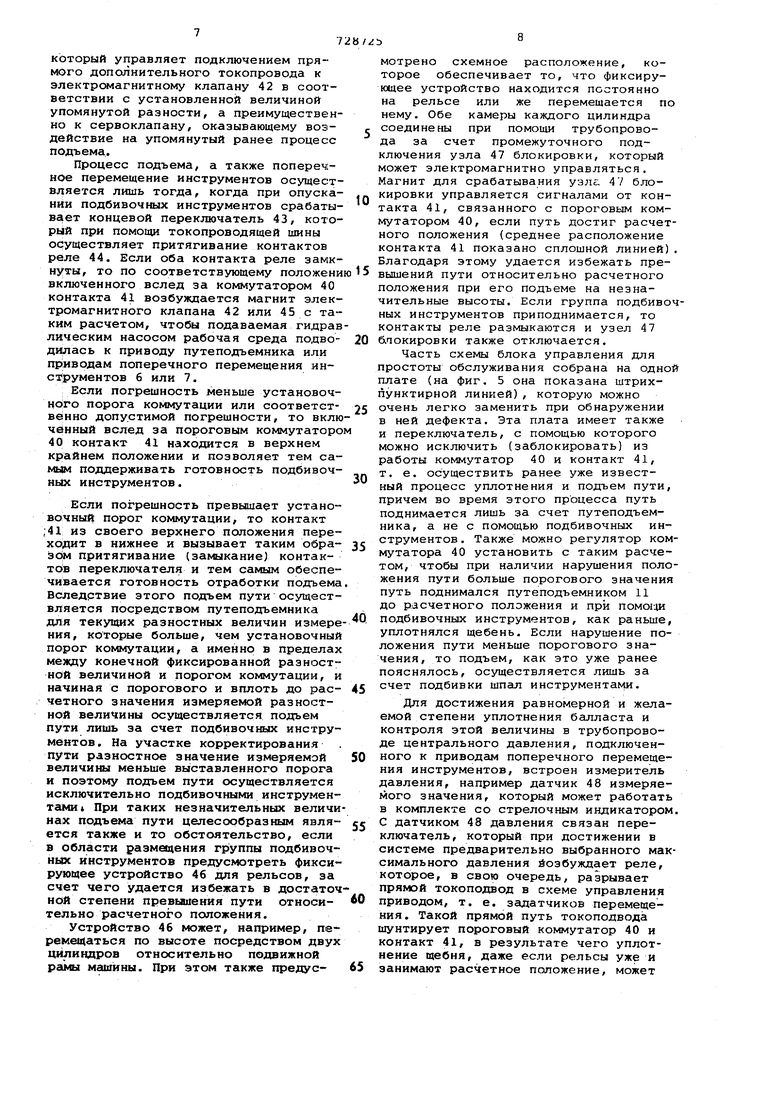

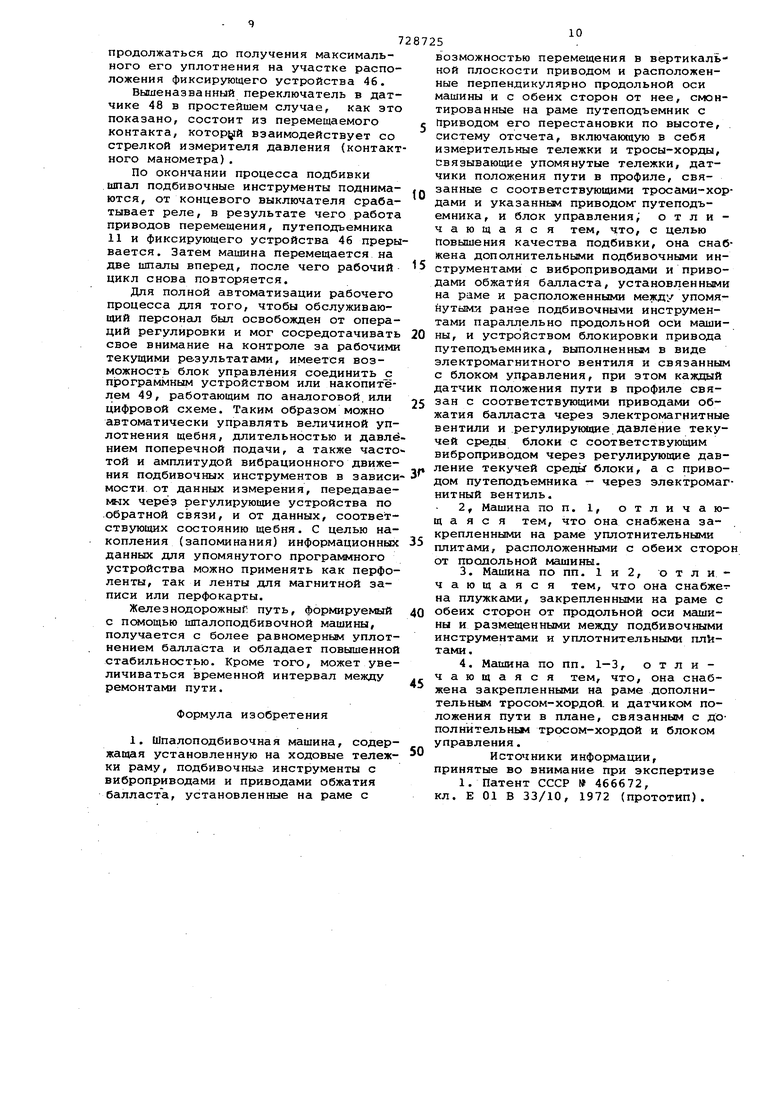

На фиг, 1 изображена шпалоподбивочная машина, общий ЕИД; на фиг, 2 - то же, вид сверху; на фиг, 3 - вид на подбивочные инструменты в аксономет-pvm; на фиг, 4 - схема управления виброприводом и гидроцилиндрами обжатия балласта; на фиг. 5 -схема блока управления ,

Шпалоподбивочная машина содержит раму 1, установленную на ходовые телеки 2, смонтированные на раме 1, систему 3 от.счета, включающую измерительны тележки 4 и трос-хорду 5, связывающий тележки 4, а также подбивочные инструменты б и 7, установленные с возможностью перемещения в вертикальной плоскости от гидроцилиндра,. Конечные точки системы 3 зафиксированы с возможностью перестановки по высоте независимо от рамы 1.

Для определения положения железнодорожного пути относительно тросовхорд 5 используются датчики 8 положения пути в профиле, которые могут быт выполнены в виде электрических делителей напряжения, или в виде делителей тока, или в виде вращающихся катушек, или в виде потенциометров. Инструменты 6 расположены перпендикулярно продольной оси машины и связаны с виброприводом 9, а инструменты 7 расположены между инструментами 6 с торцов шпал параллельно продольной оси машины и связаны с виброприводом 10,

Осуществление поперечного перемещения (обжатия балласта) каждого инструмента 6 и 7 производится собственньм гидроцилиндром. На раме 1 установлены путеподъемник 11 с приводом от гидроцилиндра 12 и плужки 13, установка которых относительно рамы 1 регулируется как в вертикальной, так и в горизонтальной плоскостях. Плужки 13 предназначены для подачи щебня с края балластного слоя к торцам шпал Закрепленные на раме 1 уплотнительные плиты 14 предназначены для уплотнения наружной части балластного слоя. Направляющие органы 15 путеподъемника Ц имеют свою систему 16 отсчета, КО7 торая связана через датчик 17 положения пути в плане с соответствующ лми прив-одными механизмами, а также эта система связана с виброприводами 9 и 10 и гидроцилиндрами поперечного пере мещения инструментов.

Принцип работы машины заключается Б следующем.

Если путь лежит; в области подбивочных инструментов 6 и 7 непосредственно на нескорректированном содержащем погрешности участке пути, изображенном на фигуре 1 штриховыми линиями, то снятая с датчика 8 величина измеряемого значения оказывает такое воздействие, в результате которого притягиваются друг к другу контакты реле 18, Это, в свою очередь, вызываем притягивание магнита электромагнитных вентилей 19 и 20,

За счет соответствуюи1его управления вентилем 19 блокируется трубопровод, соединяющий обе полости цилиндра 12, и путеподъемник 11 фиксируется в требуемом положении, в результате чего он действует как фиксатор положения пути. Одновременно при. помощи непоказанного на фигурах вентиля происходит опускание инструментов 6 и 7 и погружение их в балласт. При этом за счет перестановки вентиля 20 к цилиндрам поперечного перемещения инстрментов 6 и 7 подводится напорная ереда, поступающая в свою очередь из емкости 21. Этот подвод названной среды и соответственно процесс поперечного перемещения инструментов заканчивается тогда, когда в результате подбивки шпал путь будет поднят настолько, чтобы он занимал расчетное положение. Такой подъем пути является целесообразным потому, что даже при высоком давлении уплотнения балласта под шпалаг ш в достаточной степени уменьшается смещение балластного слоя в направлении откоса, благодаря установке инструментов 7. Тем самым возможно осуществлять выдерживание желательной оптимальной и соответственно максимальной .степени уплотнения балласта при различных состояниях балластного слоя.

Когда балласт-щебень под шпалами еще недостаточно уплотнен, хотя полотно уже и занимает расчетное положение можно поперечное перемещение инструментов 6 и 7 осуществлять так долго, чтобы достигнуть необходимую степень его уплотнения. Путеподъемник 11, блокируемый вентилем 19 и используемый в качестве фиксирующего механизма, а также подвижная рама 1, соответствующим образом расположенная относительно инструментов 6 и 7, предотвращают при этом подъем пути выше расчётного положения, устанавливаемого системой 3 , .

Для уплотнения щебня под шпалами инструменты б и 7 опускаются гидроцилиндром 22, при этом инструменты 6 погружаются в балласт рядом с боковыИи продольными сторонами шпал, а инструменты 7 - с торцов шпал. Инструменты 6 и 7 приводятся в вибрационное движение виброприводами 9 и 10, содержащими, например, эксцентриковые валы, в результате чего инструменты б и 7 вибрируют в вертикальной плоскости, перпендикулярной продольной оси пути,Обжатие балласта инструментами б и 7 осуществляется при помощи соответственно гидроцилиндров 23 и 24. В качестве приводов обжатия балласта вместо гидроцилиндров 23 и 24 могут быть использованы винтовые механизмы. Насос 25 нагнетаб т рабочую

среду (жидкость) из емкости 21 к виброприводам 9 и 10 и гидроцилиндрам 23 и 24

Через один из соответствующих электромагнитных гидравлических вентилей 26 или 27 рабочая среда подводится к 5 регулирующим блокам 28, 29 и 30. Каждый из этих блоков состоит из редукционного клапана давления, устройства цля замера давления или соответственно датчика измеряемой величины, а же из обратного клапана. Из регулируЮ1дего блока 28 рабочйя сред аподводится затем в обращенные к рельсу полости гидроцилиндров 24, рабочая среда из регулирующего блока 29 подводится в обе обращенные друг к другу полости двух наиболее удаленных от рельса гйдроцилиндров 23 из восьми, а из регулирующего блока 30 рабочая среда поступает в развернутые друг от друга камеры четырех непосредственно соседних с рель-20 сом гидроцилиндров 23.

Гидроцилиндры, расположенные непосредственно у рельса, осуществляют перемещение инструментов б, которые погружаются на участке между двумя об- 25 рабатываемыми шпалами. Гидроцилиндры, наиболее удаленные от рельсаf служат дЛя поперечного перемещения инструментов б, которые направлены навстречу друг другу и работают на участках, 30 расположенных с обеих сторон от вышеупомянутого участка между двумя шпалами. Обращенные друг к другу полости гидроцилиндров для инструментов б, пох-ружаемых в такой же промежуток у шпал, связаны с аккумулятором 31 давления, в свою очередь, повернутые от рельса полости гидроцилиндров 24 связаны с аккумулятором 32 давления. Эти аккумуляторы служат соответственно для возвращения инструментов 6 и 7 в исходное положение покоя после окончания процесса поперечного переещения . Поскольку это можно осуществлять с более незначительной скоростью, чем сам процесс поперечного пе- 45 емещения, то для этой цели служит ополнительный насос 33, производительность которого меньше, чем у насоса 25.

Для срабатывания повернутых от ельса гидроцилиндров 23 используется 50 агнетаемая насосом 25 рабочая среда, авление которой снижается в соответтвующей степени при прохождении чеез дроссель 34. Рабочая среда, подаваемая насосом 25, подводится допол- 55 нительно через регулирующие блоки 35, 36 к зиброприводам 9 и 10.

Регулирующие блоки 28, 29, 30 и 35, 36 вьшолнены с таким расчетом, чтобы ожно было осуществлять как редукцию Q подводимого к приводам количества среы, так и редукцию ее давления. Кажый и.з блоков 28, 29, 30 и 35, 36 снабжается соответственно датчиком измеряемой величины и, в частности, . измерительным датчиком со стрелочным

прибором. Эти датчики можно выполнить на основе измерителя дифференциального давления или соответственно измерителя количества рабочей среды, а также в виде переключателя давления и потока рабочей среды, причем все они соединяются со стрелочными приборами.

Регулирование давления и количества подачи рабочей среды осуществляется централизовано от блока 37 управления. Каждый из упомянутых блоков 28, 29, 30, 35, 36, а также дроссель 34 связаны собственными управляющими трубопроводами с блоком 37 управления. Каждый из соответствующих измерительных датчиков выдает по обратной связи в блок 37 управления текущие установочные значения количества подачи и давления рабочей среды для того, чтобы облегчить контроль и управление обслуживающему персоналу за работой машины. Для этой цели также предназначены еще дополнительные измерительные датчики. В управляющем трубпроводе электромагнитного гидравлического вентиля 26 размещен задерживающий или ускоряющий элемент 38, который снабжен установочным регулятором и соответствующей шкалой регулирования. Такое центрсшизованное управление всеми приводными механизмами из блока 37 позволяет осуществлять быструю и наиболее целесообразную одновременную последовательность рабочих процессов, а также обеспечить универсальную привязку давления поперечного перемещения или же числа оборотов приводов вибрации к текущим рабочим условиям, а также, в частности, позволяет осуществить выдержку равномерной степени уплотнения балласта на протяженных участках пути независимо от высоты его подъема.

Схема блока 37 управления служит для управления Отдельными органами, в частности, инструментами б и 7 и путеподъемником 11 (фиг. 5). Измеряемая величина, снятая с датчика 8, работающего вместе с системой отсчета, сравнивается с расчетным значением, выставленным посредством регулируемого сопротивления в дифференциальном усилителе 39. Далее полученная величина сравнения заводится на переключатель 40 пороговой величины, порог переключения которого можно устанавливать посредством его собственного регулятора. По состоянию переключателя пороговой величины соответствующим образом отрабатывает контакт 41 который приводит в состояние готовности гидроцилиндры 23, 24 или привод путеподъемника 11.

Если контакт 41, управляемый переключателем (KOMMyTaTOpot) 40, находится в нижнем положении, при котором обеспечивается готовность машины для отработки подъема, то срабатывает соответствующим образом переключатель. который управляет подключением прямого дополнительного токопровода к электромагнитному клапану 42 в соответствии с установленной величиной упомянутой разности, а преимущественно к сервоклапану, оказывающему воздействие на упомянутый ранее процесс подъема. Процесс подъема, а также поперечное перемещение инструментов осуществляется лишь тогда, когда при опускаНИИ подбивочных инструментов срабатывает концевой переключатель 43, который при помощи токопроводящей шины осуществляет притягивание контактов реле 44, Если оба контакта реле замкнуты, то по соответствующему положени включенного вслед за коммутатором 40 контакта 41 возбуждается магнит электромагнитного клапана 42 или 45 с таким расчетом, чтобы подаваемая гидрав лическим насосом рабочая среда подводилась к приводу путеподъемника или пр|иводам поперечного перемещения инструментов б или 7. Если погрешность меньше установочнбго порога коммутации или соответствённо допустимой погрешности, то вклю ченный вслед за пороговь1м коммутаторо 40 контакт 41 находится в верхнем крайнем положении и позволяет тем самым поддерживать готовность подбивочных инструментов. Если погрешность превышает установочный порог коммутации, то контакт ,41 из своего верхнего положения переходит в нижнее и вызывает таким обраэом притягивание (замыкание) контакTdB переключателя и тем самым обеспечивается готовность отработки подьема Вследртвие этого подъем пути осуществляется посредством путеподъемника для текущих разностных величин измере ния, которые больше, чем установочный порог коммутации, а именно в пределах между конечной фиксированной разностной величиной и порогом коммутации, и начиная с порогового и вплоть до расчетного значения измеряемой разностной величины осуществляется подъем пути лишь за счет подбивочных инструментов. На участке корректирования пути разностное значение измеряемой величины меньше выставленного порога и поэтому подъем пути осуществляется исключительно подбивочными инструментами При таких незначительных величи нах подъема пути целесообразным является также и то обстоятельство, если в области размещения группы подбивочHfcjx инструментов предусмотреть фиксирующее устройство 46 для рельсов, за счет чего удается избежать в достаточ ной степени превышения пути относительно расчетного положения. Устройство 46 может, например, перемещаться по высоте посредством двух Цилиндров относительно подвижной рамы машины. При этом также предусмотрено схемное расположение, которое обеспечивает то, что фиксирующее устройство находится постоянно на рельсе или же перемещается по нему. Обе камеры каждого цилиндра соединены при помощи трубопровода за счет промежуточного подключения узла 47 блокировки, который может электромагнитно управляться. Магнит для срабатывания узлг 47 блокировки управляется сигналами от контакта 41, связанного с пороговым коммутатором 40, если путь достиг расчетного положения (среднее расположение контакта 41 показано сплошной линией). Благодаря этому удается избежать превышений пути относительно расчетного положения при его подъеме на незначительные высоты. Если группа подбивочных инструментов приподнимается, то контакты реле размыкаются и узел 47 б токировки также отключается. Часть схемы блока управления для простоты обслуживания собрана на одной плате (на фиг. 5 она показана штрихпунктирной линией), которую можно очень легко заменить при обнаружении в ней дефекта. Эта плата имеет также и переключатель, с помощью которого можно исключить (заблокировать) из работы коммутатор 40 и контакт 41, т. е. осуществить ранее уже известный процесс уплотнения и подъем пути, причем во время этого процесса путь поднимается лишь за счет путеподъемника, а не с помощью подбивочных инструментов . Также можно регулятор коммутатора 40 установить с таким расчетом, чтобы при наличии нарушения положения пути больше порогового значения путь поднимался путеподъемником 11 до расчетного положения и при помоци подбивочных инструментов, как раньше, уплотнялся щебень. Если нарушение положения пути меньше порогового значения, то подъем, как это уже ранее пояснялось, осуществляется лишь за счет подбивки шпеш инструментами. Для достижения равномерной и желаемой степени уплотнения балласта и контроля этой величины в трубопроводе центрального давления, подключенного к приводам поперечного перемещения инструментов, встроен измеритель давления, например датчик 48 измеряемого значения, который может работать в комплекте со стрелочным индикатором. С датчиком 48 давления связан переключатель, который при достижении в системе предварительно выбранного максимального давления йозбуждает реле, которое, в свою очередь, разрывает прямой токоподвод в схеме управления приводом, т. е. задатчиков перемещения. Такой прямой путь токоподвода шунтирует пороговый коммутатор 40 и контакт 41, в результате чего уплотнение щебня, даже если рельсы уже и занимают расчетное положение, может продолжаться до получения максимального его уплотнения на участке расположения фиксирующего устройства 46. Вышеназванный переключатель в датчике 48 в простейшем случае, как это показано, состоит из перемещаемого контакта, которой взаимодействует со стрелкой измерителя давления (контакт ного манометра). По окончании процесса подбивки шпал подбивочные инструменты поднимаются, от концевого выключателя срабатывает реле, в результате чего работа приводов перемещения, путеподъемника 11 и фиксирующего устройства 46 преры вается. Затем машина перемещается на две шпалы вперед, после чего рабочий цикл снова повторяется. Для полной автоматизации рабочего процесса для того, чтобы обслуживающий персонал был освобожден от операций регулировки и мог сосредотачивать свое внимание на контроле за рабочими текущими результатами, имеется возможность блок управления соединить с программным устройством или накопителем 49, работающим по аналоговой,или цифровой схеме. Таким образом можно автоматически управлять величиной уплотнения щебня, длительностью и давле нием поперечной подачи, а также часто той и амплитудой вибрационного движения подбивочных инструментов в зависи мости от данных измерения, передаваемых через регулирующие устройства по .обратной связи, и от данных, соответствующих состоянию щебня. С целью накопления (запоминания) информационных данных для упомянутого программного устройства можно применять как перфоленты, так и ленты для магнитной записи или перфокарты. Железнодорожный путь, формируемый с помощью шпалоподбивочной машины, получается с более равномерным уплотнением балласта и обладает повышенной стабильностью. Кроме того, может увеличиваться временной интервал между ремонтами пути. Формула изобретения 1. Шпалоподбивочная машина, содержащая установленную на ходовые тележки раму, подбивочныа инструменты с виброприводами и приводами обжатия балласта, установленные на раме с возможностью перемещения в вертикальной плоскости приводом и расположенные перпендикулярно продольной оси машины и с обеих сторон от нее, смонтированные на раме путеподъемник с Приводом его перестановки по высоте, систему отсчета, включающую в себя измерительные тележки и тросы-хорды, связывающие упомянутые тележки, датчики положения пути в профиле, связанные с соответствующими тросами-хордами и указанным приводом путеподъемника, и блок управления, о т л и чающаяс я тем, что, с целью Повышения качества подбивки, она снабжена дополнительными подбивочными инструментами с виброприводами и приводами обжатия балласта, установленными на раме и расположенными между упомянутыми ранее подбивочными инструментами параллельно продольной оси меииины, и устройством блокировки привода путеподъемника, выполненным в виде электромагнитного вентиля и связанным с блоком управления, при этом каждый датчик положения пути в профиле связан с соответствующими приводами обжатия балласта через электромагнитные вентили и регулирукнцие давление текучей среды блоки с соответствующим виброприводом через регулирующие дав„ение текучей среды блоки, а с приводом путеподъемника - через электромагнитный вентиль. 2.Машина по п. 1, отличающаяся тем, что она снабжена за- . крепленными на раме уштотнительными плитами, расположенными с обеих сторон от поодОЛЬной машины. 3.Машина по пп. 1 и 2, о т л и чающаяс я тем, что она снабжет на плужками, закрепленными на раме с обеих сторон от продольной оси машины и размещенными между подбивочными инструментами и уплотнительными плЬтами. 4.Машина по пп. 1-3, отличающаяся тем, что, она снабжена закрепленными на раме дополнительным тросом-хордой, и датчиком положения пути в плане, связанным с дополнительные тросом-хордой и блоком управления. Источники информации, принятые во внимание при экспертизе 1. Патент СССР 466672, кл. Е 01 В 33/10, 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выправки железнодорожного пути и машина для его реализации | 1974 |

|

SU865137A3 |

| Шпалоподбивочная машина | 1980 |

|

SU965364A3 |

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ ПУТЕВОЙ МАШИНЫ | 2001 |

|

RU2216624C2 |

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ | 2003 |

|

RU2268332C2 |

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ | 2003 |

|

RU2245954C1 |

| Шпалоподбивочная машина | 1980 |

|

SU1026658A3 |

| СПОСОБ ПОДБИВКИ ШПАЛ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2468136C1 |

| Шпалоподбивочная машина | 1981 |

|

SU1013533A1 |

| Способ управления процессом уплотнения балластного слоя рельсового пути | 2021 |

|

RU2765725C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПОДБИВКИ ШПАЛ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2480552C1 |

Авторы

Даты

1980-04-15—Публикация

1974-01-14—Подача