Изобретение относится к устройствам, используемым при строительстве и ремонте железнодорожного пути.

Известен шпалоподбивочный агрегат, выполненный для подбивки двух смежных шпал и смонтированный на раме с возможностью перемещения в вертикальной плоскости рычагов, несущих шпалоподбойки и шарнирно попарно закрепленных на ней верхними частями, причем в местах шарнирного соединения каждой пары рычагов установлен эксцентриковый вал вибропривода, а перемещение шпалоподбоек осуществляется от закрепленных на раме индивидуальных силовых гидроцилиндров сжима-разжима (ЕР 0314933 В1, кл. Е 01 В 27/16, 1987).

Известен шпалоподбивочный агрегат, содержащий два рычага, которые перемещаются посредством силовых гидроцилиндров, несут шпалоподбойки и шарнирно попарно объединены на эксцентриковом валу вибропривода, проходящего через их средние части, при этом рычаги разнесены по обе стороны шпалы и монтируются на станине с возможностью перемещения в вертикальной плоскости гидроцилиндром относительно ее рамы (заявка на ЕР 0050889 В1, кл. Е 01 В 27/16, 1980).

Техническим результатом изобретения является повышение эффективности шпалоподбивочного агрегата путем упрощения конструкции и повышение долговечности силовых гидроцилиндров.

Для достижения этого технического результата в шпалоподбивочном агрегате путевой машины, монтируемом на ее раме с возможностью перемещения в вертикальной плоскости гидроцилиндром, содержится станина, вибропривод, по меньшей мере четыре рычага со шпалоподбойками, причем рычаги шарнирно попарно закреплены на станине средними частями и перемещаются посредством силовых гидроцилиндров сжима-разжима, при этом упомянутые рычаги соединены шарнирно своими верхними вильчатыми частями с проушинами силовых гидроцилиндров таким образом, что рычаг наружной шпалоподбойки первой пары соединен с рычагом наружной шпалоподбойки второй пары, а рычаг внутренней шпалоподбойки первой пары соединен с рычагом внутренней шпалоподбойки второй пары.

Кроме этого, моменты сил от гидроцилиндров на верхних вильчатых частях рычагов наружных и внутренних шпалоподбоек обратно пропорциональны рабочим площадям соответствующих силовых гидроцилиндров на такте подбивки.

Кроме этого, оба эксцентриковых вала, проходящих через средние части шарнирно попарно соединенных рычагов шпалоподбоек, соединены между собой механически от общего вибропривода.

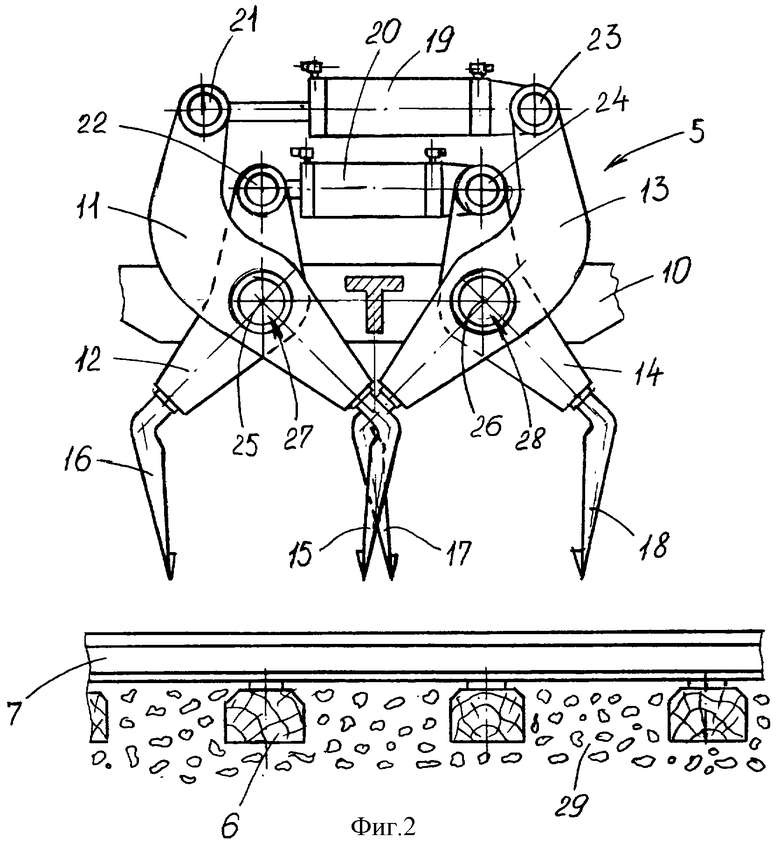

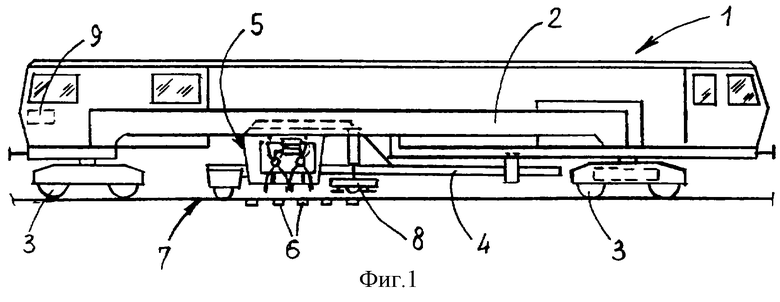

На фиг. 1 изображена путевая машина со шпалоподбивочным агрегатом для подбивки двух смежных шпал; на фиг.2 - шпалоподбивочный агрегат в увеличенном масштабе.

Непрерывно перемещающаяся во время рабочего хода путевая машина 1 имеет раму 2, опирающуюся на ходовые тележки 3, а также сателлитную раму 4, перемещающуюся в продольном направлении вдоль рамы 2. Эта рама предназначена для крепления шпалоподбивочного агрегата 5, выполненного для подбивки двух смежных шпал 6 рельсового пути 7 и рихтовочного агрегата 8, служащего для подъема рельсов. Управление всеми приводами осуществляется с центрального пульта управления 9. Шпалоподбивочный агрегат 5 имеет вдоль каждого рельса по два подбивочных блока, расположенных непосредственно рядом друг с другом, с внутренней и внешней стороны рельса 7 в продольном направлении машины 1 (не показано). Шпалоподбивочный агрегат 5 монтируется на сателлитной раме 4, с возможностью перемещения в вертикальной плоскости по вертикальным направляющим в вертикальном направлении с помощью гидроцилиндра (не показано).

Как можно увидеть на фиг.2, шпалоподбивочный агрегат 5 содержит станину 10, вибропривод (не показан), по меньшей мере четыре рычага 11, 12, 13 и 14, несущих соответственно шпалоподбойки 15, 16, 17 и 18. Рычаги 11, 12, 13 и 14 имеют по две шпалоподбойки 15, 16, 17 и 18, расположенные перпендикулярно продольной оси машины 1 и размещенные в процессе работы с обеих сторон шпалы 6, а обе их пары - с обеих сторон рельса 7 в месте пересечения рельса 7 и шпалы 6. Две пары рычагов 11-12 и 13-14 шарнирно попарно соединены средними частями, закреплены на станине 10 и перемещаются посредством силовых гидроцилиндров 19 и 20 сжима-разжима. Верхние части рычагов 11, 12, 13 и 14 выполнены в виде вилок, в которых через оси 21, 22, 23 и 24 шарнирно монтируются проушины гидроцилиндров 19 и 20 таким образом, что рычаг 12 наружной шпалоподбойки 16 первой пары соединен с рычагом 14 наружной шпалоподбойки 18 второй пары, а рычаг 11 внутренней шпалоподбойки 15 первой пары соединен с рычагом 13 внутренней шпалоподбойки 17 второй пары. Моменты сил от гидроцилиндров 19 и 20 на верхних вильчатых частях рычагов наружных 12-14 и внутренних 11-13 шпалоподбоек 15, 16, 17 и 18 обратно пропорциональны рабочим площадям соответствующих силовых гидроцилиндров 19 и 20 на такте подбивки.

Подбивочные блоки, образованные парами рычагов 11-12 и 13-14, располагаются на станине 10 поворотно вокруг осей 25 и 26, проходящих горизонтально и перпендикулярно относительно продольной оси машины 1. При этом внутренние 15-17 и внешние 16-18 шпалоподбойки располагаются симметрично относительно вертикальных плоскостей симметрии, проходящих через оси вращения 25 и 26 эксцентриковых валов 27 и 28, закрепленных на станине 10. Эксцентриковые валы 27 и 28 установлены в местах шарнирного соединения каждой пары рычагов 11-12 и 13-14 шпалоподбоек 15, 16, 17 и 18, соединенные между собой механически от общего вибропривода, который выполнен в виде гидромотора (не показано). На концах эксцентриковых валов 27 и 28, противоположных концам приложения вращательного движения от гидропривода, установлены маховики (не показаны).

От привода механизма вибрации, установленного на станине 10, рычаги 11-12 и 13-14 шпалоподбоек 15, 16, 17 и 18 с заданной частотой и амплитудой совершают колебания относительно неподвижной станины 10. Нагрузка от рычагов 11-12 и 13-14 шпалоподбоек 15, 16, 17 и 18 через подшипники шарнирных соединений на эксцентриковых валах 27 и 28 вибропривода передается на станину 10 подбивочных блоков.

Такое выполнение шпалоподбивочного агрегата 5 позволяет осуществлять одновременную вибрацию и поступательное перемещение рычагов 11-12 и 13-14 с шпалоподбойками 15, 16, 17 и 18 к обрабатываемым шпалам 6.

Шпалоподбивочный агрегат путевой машины работает следующим образом.

При работе шпалоподбивочный агрегат 5 последовательно останавливается вдоль ремонтируемого участка пути, при этом шпалоподбойки 15, 16, 17 и 18 размещаются над соответствующими шпальными ящиками.

В исходном положении рычаги 11-12 и 13-14 с закрепленными на них шпалоподбойками 15, 16, 17 и 18 находятся в верхнем положении, а гидроцилиндры 19 и 20 заперты одинаковым давлением гидрожидкости в полостях, определяющих развод шпалоподбоек.

При вращении эксцентриковых валов 27 и 28, проходящих через средние части рычагов 11-12 и 13-14, несущих шпалоподбойки 15, 16, 17 и 18 и шарнирно попарно объединенных, от гидромотора за счет эксцентриситета образуются колебательные движения. Колебательные качательные движения от закрепленных на станине 10 эксцентриковых валов 27 и 28, соединенных между собой механически, передаются в противофазе непосредственно через рычаги на шпалоподбойки.

При опускании шпалоподбивочного агрегата 5 гидроцилиндром по направляющим и внедрении шпалоподбоек 15, 16, 17 и 18 в балласт 29 на шпалоподбойки передаются только колебательные движения, так как гидроцилиндры 19 и 20 заперты одинаковым давлением гидрожидкости в полостях, определяющих развод шпалоподбоек. После заглубления шпалоподбоек 15, 16, 17 и 18 в балласт 29 на необходимую глубину в противоположные полости гидроцилиндров 19 и 20 подается гидрожидкость, а из других сливается. Это вызывает перемещение штоков гидроцилиндров, а рычагами 11-13 и 12-14 одновременно с колебательными движениями передается поступательное движение, благодаря чему наружные и внутренние рычаги с закрепленными на них шпалоподбойками поворачиваются в шарнирных блоках относительно осей 25 и 26 эксцентриковых валов 27 и 28 на станине 10.

Гидрожидкость подается в соответствующие полости гидроцилиндров 19 и 20 таким образом, что наружные 16-18 и внутренние 15-17 шпалоподбойки перемещаются в каждой паре объединенных рычагов 11-12 и 13-14 навстречу друг другу. Происходит обжатие балласта 29 шпалоподбойками под находящимися между ними шпалами 6.

При достижении в напорной магистрали давления, соответствующего необходимой степени уплотнения балласта 29, гидрожидкость подается в противоположные полости гидроцилиндров 19 и 20. Происходит перемещение шпалоподбоек 16-18 и 15-17 в обратную сторону.

Усилия обжатия шпалоподбоек 16-18 и 15-17 балласта 29 одинаковы под двумя шпалами 6 из-за того, что моменты сил от гидроцилиндров 19 и 20 на верхних вильчатых частях рычагов наружных 16-18 и внутренних 15-17 шпалоподбоек обратно пропорциональны рабочим площадям соответствующих силовых гидроцилиндров на такте подбивки.

Шпалоподбивочный агрегат 5 путевой машины 1 работает по асинхронному принципу уплотнения балласта 29, что обеспечивает равномерное его уплотнение, при этом неточность остановки машины 1 над шпалой 6 не отражается на качестве уплотнения балласта 29. Шпалоподбойки 15-16 и 17-18, погружаемые в балласт 29 в месте пересечения рельса 7 и шпалы 6, подаются в противофазе попарно 15-18 и 16-17, но при этом на пластины шпалоподбоек действует одна и та же сила подачи.

Шпалоподбивочный агрегат гидроцилиндром 5 по направляющим поднимается в исходное положение и перемещается приводом продольного перемещения с большой скоростью в направлении движения путевой машины 1 относительно ее рамы 2 из заднего конечного положения в переднее к следующей группе шпал 6. Это обусловлено тем, что в процессе подбивки шпал 6 станина 10 агрегата 5 не меняет своего местоположения, в то время как связанная с рамой 2 часть машины 1 движется вперед в процессе непрерывного рабочего хода.

Таким образом, за один цикл подбивки уплотняется балласт 29 под двумя шпалами 6, расположенными между подбойками 15-16 и 17-18. Работа шпалоподбивочного агрегата 5 по подбивке следующей группы шпал 6 осуществляется по принципу, аналогично описанному выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ ПУТЕВОЙ МАШИНЫ | 1994 |

|

RU2048631C1 |

| Шпалоподбивочная машина | 1976 |

|

SU1052166A3 |

| Шпалоподбивочная машина | 1976 |

|

SU1041039A3 |

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ ПУТЕВОЙ МАШИНЫ | 1991 |

|

RU2015239C1 |

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ | 1994 |

|

RU2047680C1 |

| МОДУЛЬНЫЙ ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ ПУТЕВОЙ МАШИНЫ | 2003 |

|

RU2238363C1 |

| ШПАЛОПОДБИВОЧНАЯ МАШИНА ДЛЯ СТРЕЛОК И ПЕРЕСЕЧЕНИЙ ПУТИ | 1993 |

|

RU2062858C1 |

| Шпалоподбивочный агрегат передвижной путевой машины | 1983 |

|

SU1256700A3 |

| Шпалоподбивочная машина | 1989 |

|

SU1808039A3 |

| ШПАЛОПОДБИВОЧНЫЙ АГРЕГАТ | 2015 |

|

RU2597258C1 |

Изобретение относится к строительству и ремонту железнодорожного пути, в частности для уплотнения его балласта. Сущность изобретения: агрегат монтируется на раме путевой машины с возможностью перемещения в вертикальной плоскости гидроцилиндром и содержит станину, вибропривод, по меньшей мере, четыре рычага, несущих шпалоподбойки, которые шарнирно попарно закреплены на станине средними частями и перемещаются посредством силовых гидроцилиндров сжима-разжима. Эти рычаги соединены шарнирно своими верхними вильчатыми частями с проушинами силовых гидроцилиндров таким образом, что рычаг наружной шпалоподбойки первой пары соединен с рычагом наружной шпалоподбойки второй пары, а рычаг внутренней шпалоподбойки первой пары соединен с рычагом внутренней шпалоподбойки второй пары. Верхние вильчатые части наружных и внутренних шпалоподбоек имеют различную длину и соответствуют обратно пропорциональной зависимости моментов сил гидроцилиндров на верхних осях рычагов и рабочих площадей соответствующих силовых гидроцилиндров на такте подбивки. Единый вибропривод соединен механически с двумя эксцентриковыми валами, проходящими через средние части шарнирно попарно соединенных рычагов шпалоподбоек. Техническим результатом является повышение эффективности агрегата путем упрощения конструкции и повышение долговечности силовых гидроцилиндров. 2 з. п.ф-лы, 2 ил.

| Устройство для разгрузки кузовов для грузовых автомобилей | 1935 |

|

SU50889A1 |

| US 4744303, 17.05.1988 | |||

| Устройство для уплотнения балласта под шпалами железнодорожного пути | 1981 |

|

SU988949A1 |

| Шпалоподбивочная машина | 1976 |

|

SU1041039A3 |

| Быстроразъемное монтажное устройство | 1976 |

|

SU583336A1 |

Авторы

Даты

2003-11-20—Публикация

2001-11-15—Подача