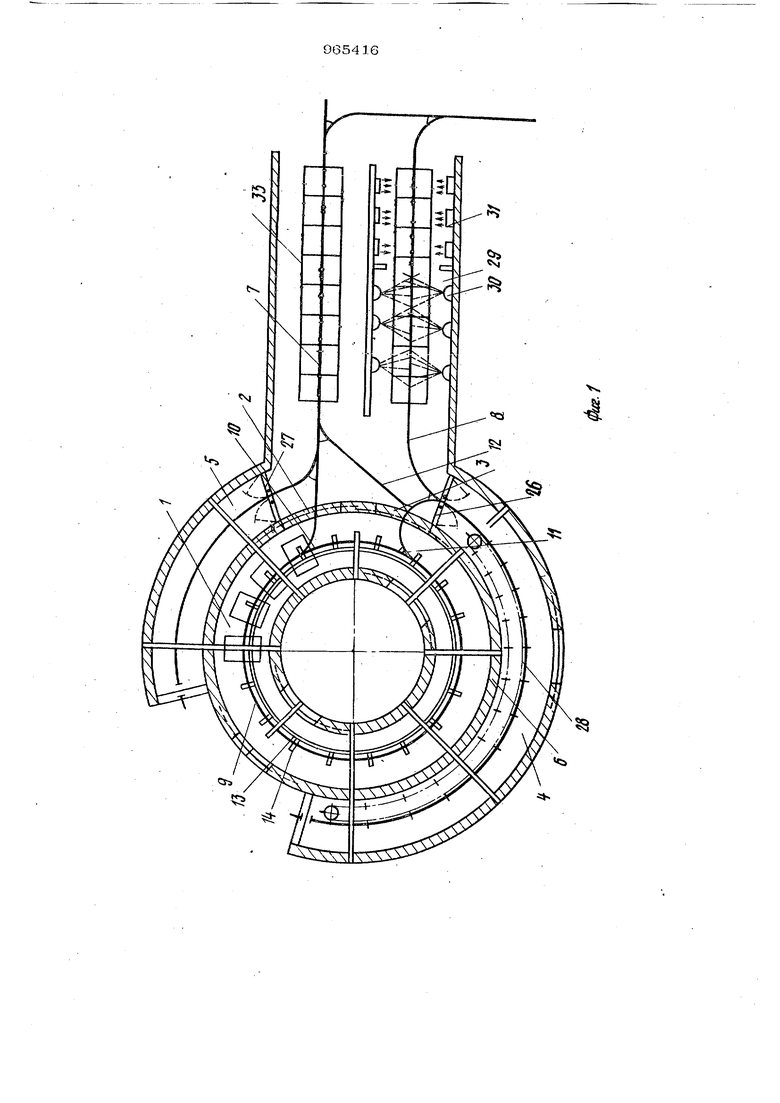

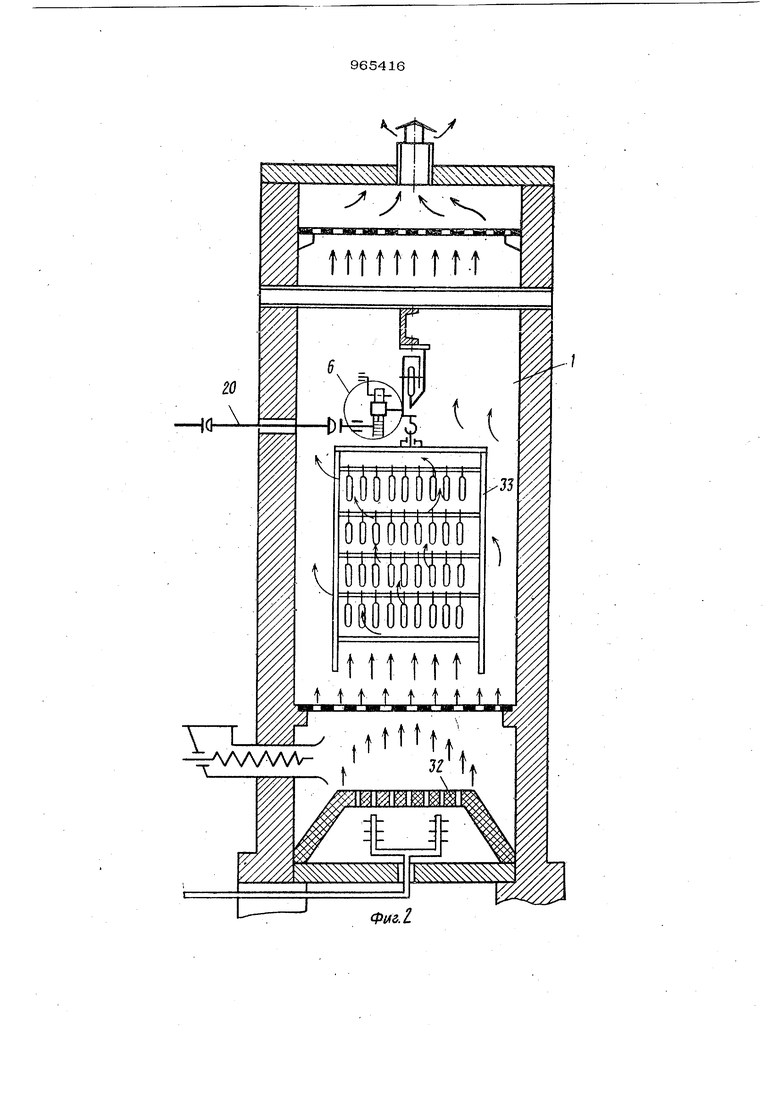

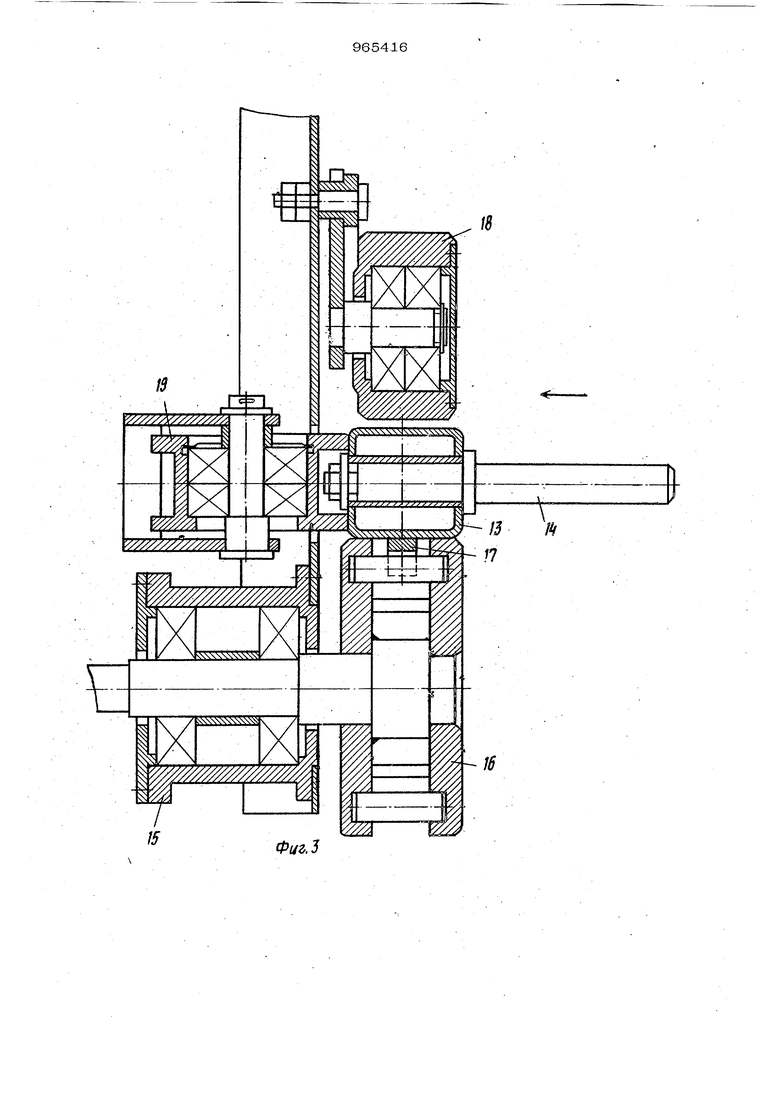

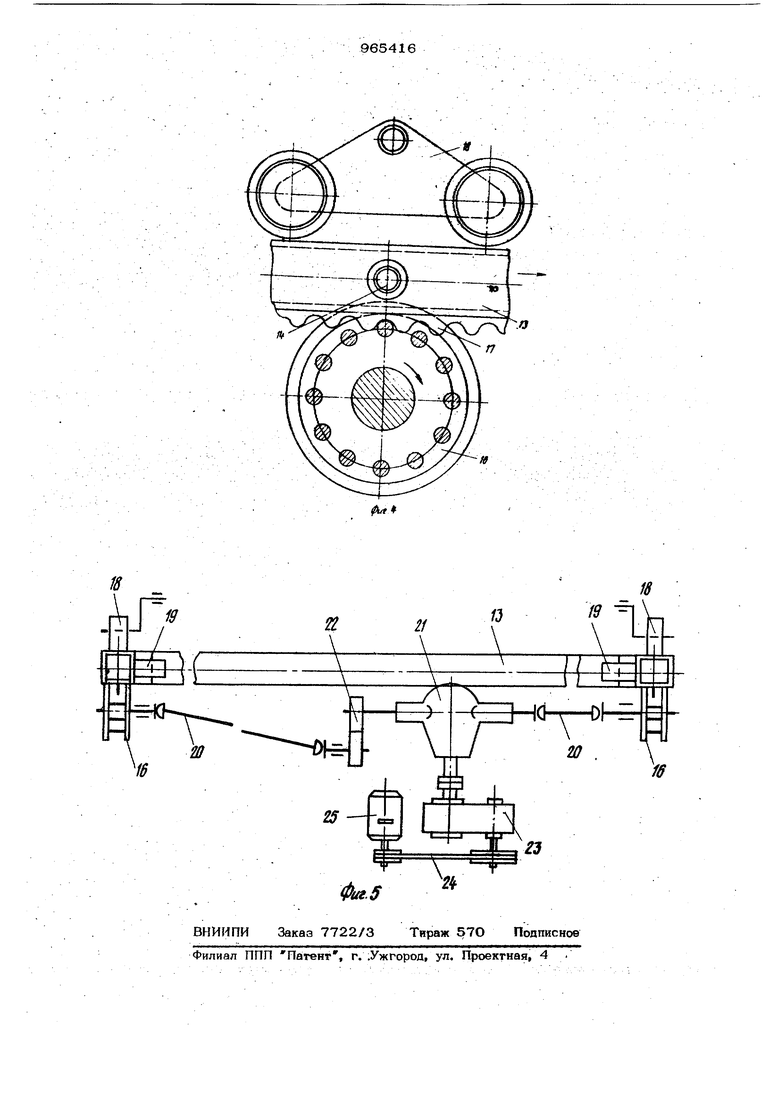

5; причем наружная радиальная стена в™ обжарочисмкоптильной камеры 1 является одновременно внутренними стенками варочных емкостей 4 н 5 подводящего 7 и отводящего 8 участков рельсовых путей навесного типа. В верхней части обжарочнонсоптильной камеры 1 размещен круговой подвесной путь 9, который через прое мы 2 и 3 нагрузки и выгрузки сопряжен с подаодящим 7 и отводящим 8 участками ст|релочными переводами 10 и 11, при этом отводящий участок 8 пути непосредственно связан с варочной емкостью, а через манеьровый путь 12 - с варочной емкостью 5. Концентрично круговому пути 9 в обжарочно-коптильной камере 1 установлен конвейер, представляющий собой кольцо 13 с закрепленными на нем в радиальном iioложении толкающими пальцами 14. Привод кольца 13 осуществляется цевочной передачей. Кольцо 13 выполнено, например, из трубы квадратного сечения и вращаетс в роликовьгх направляющих, четко опреде- ляющих его положение в трех степенях пространства. Нижние ролики, определяющие плоскость, закреплены на опоре 15, при этом два диаметрально закрепленных ролика являются ведущими цевочтшми колесами 16, взаимодействующими с зубчатой рейкой 17, закрепленной на дЕИжней поверхности кольца 13. Верхние ролики 18 выполнены спаренными коромыслового типа, воспринимающими неточности (неплоскостность) горизонтальных поверхностей кольца 13. Внутренние ролшси 19, определяю7дие центрирование кольца 13, подпружинены (пружина не показана) для обеспечения компенсашга радиальной неточности кольца 13. Ведущие цевочные колеса 16 соединены между собой посредством шарнирных муфт 2О и дифференциала 21, воспринимающего погрещности углового смещения. Изменение направления вращения производится открытой зубчатой передачей 22. Привод конвейера включает также редуктор 23, ременную передачу 24 и элек родвигатель 25. Использование электродви гателя 25 постоянного тока дает возможность регулировать угловые скорости вращения кольца 13. Варочные емкости 4 и 5 выполнены тупикового типа с входными дверьми 26 и 27. Помимо рабочих дверей все камеры снабжены аварийными дверьми (не обозначены). Рабочие двери 26 и 27 камер и стрелочные переводы сблокированы ;И работают по известным схемамс дистанционным управлением от пульта управления. Возвратно-поступательное два-- -. жение рам в варочньк камерах осущест-. вляется с нормализованными цепными конвейерами 28, снабженными, толкающими пальмами сбоку (конвейер в варочной камере на фиг. 1 не показан). Устройство включает также охладительную камеру 29, размещенную, например, на отводящем участке 8. В охладительной камере 29 установлены водяной дущ мелкого распыла 30 и воздушное дутье 31. Дымогенератором в обжарочно-коптйльной камере 1 является источник естест- венного сгорания древесных опилок на колосниках 32, размещенных в нижней час- , ти камеры. Дымогенерашш осуществляется за счет движения рам 33 с колбасными изделиями и естественного отсоса дымового потока, направленного снизу вверх. Все устройства снабжены известной аппаратурой и агрегатами, позволяющими соблюдать режимы и параметры среды. Работа устройства осуществляется в следующей последовательности. В обжарочно-коптильной камере 1 создают требуемую им температуру, включают привод конвейера и раскрьюают двери камеры 1. Комплект рам 33 с колбасными изделиями конвейером (не показан) закатывают в обжарочно-коптильную камеру 1. Каждая, находящаяся на круговом пути 9, рама 33 захватывается толкающим пальцем 14 и перемещается последним по круговому пути 9. После заполнения камеры 1 двери загрузочные (лифтовые) закрьюаются, регулируется соответственно угловая скорость кольца 13, и при постоянном вращении рам 33 с колбасными изделиями происходит технологический процесс обжарки и копчения. Для выгрузки одной или партии рам 33 из камеры 1, нажатием на кнопку раскрываются разгрузочные двери проема 3, переключается стрелочный перевод 11 и рамы 33 выкатьюаются из камеры 1. При выкатке рам 33 из камеры 1 рельсовый путь имеет уклон, обеспечивающий самопроизвольное перемещение рам. Таким же образом происходит и полная выгрузка рам 33 из камеры 1, только в этом случае откры- . ваются и загрузочные Iдвери проема 2,. что позволяет по мере выгрузки осуществлять и одновременную загрузку рам, после чегодвери камеру 1 вновь закрьшаются и термическая обработка новой партии изделий продолжается.

Выгруженный комплект рам при единой ассортименте загружается в варочную кость 4, где.их перемещение осуществляется конвейером 28. Этим конвейером рамы 33 выгружаются из варочной каме 5 ры 4 и подаются в охладительную камеру 29, пройдя по пути вначале водяной душ, а затем охлажденный воздушный поток. Далее рамы 33 перемещаются в камере хранения. Единичные рамы или партии рам,1 выгружаясь из обжарочно-коптильной ка,меры 1 через маневровый путь 12, загружаются в варочную камеру 5 малой емкости. Смежная стена 6 обжарочномсоптильной и варочной камер во многом способствует 15 поддержанию соответствующих режимов, что в свою очередь позволяет получить высококачественную продукцию.

Предлагаемое изобретение позволяет осуществлять обработку продуктов при по- 20 стоянном его круговом Движении. Такое конструктивное решение позволяет в данной камере проводить одновременную обра-ботку различных колбасных изделий, так как при каждом обороте имеется возмож- 25 ность выгрузки любой рамы или комплекта рам из их общего количества. Одно- .. временная обработка различных продуктов дает значительную эффективность для производства с большим ассортиментом и 30 позволяет постоянно осуществлять полную загрузку камеры без специальных подготовительных к виду продукта операций..

Непрерывная работа обжарочной камеры увеличивает производительность устройст- ва на 12%.

Возможность создания изолированных, полностью герметических специализированных и синхронизированных между собой

камер способствует выдерживаишо строго заданных режимов и параметров средь в камерах, повьпиению качества выпускаемо го изделия и уменьшению тепловых потерь.

Ожидаемый годовой экономический эффект от внедрения предложенного устройства 8О тыс. руб.

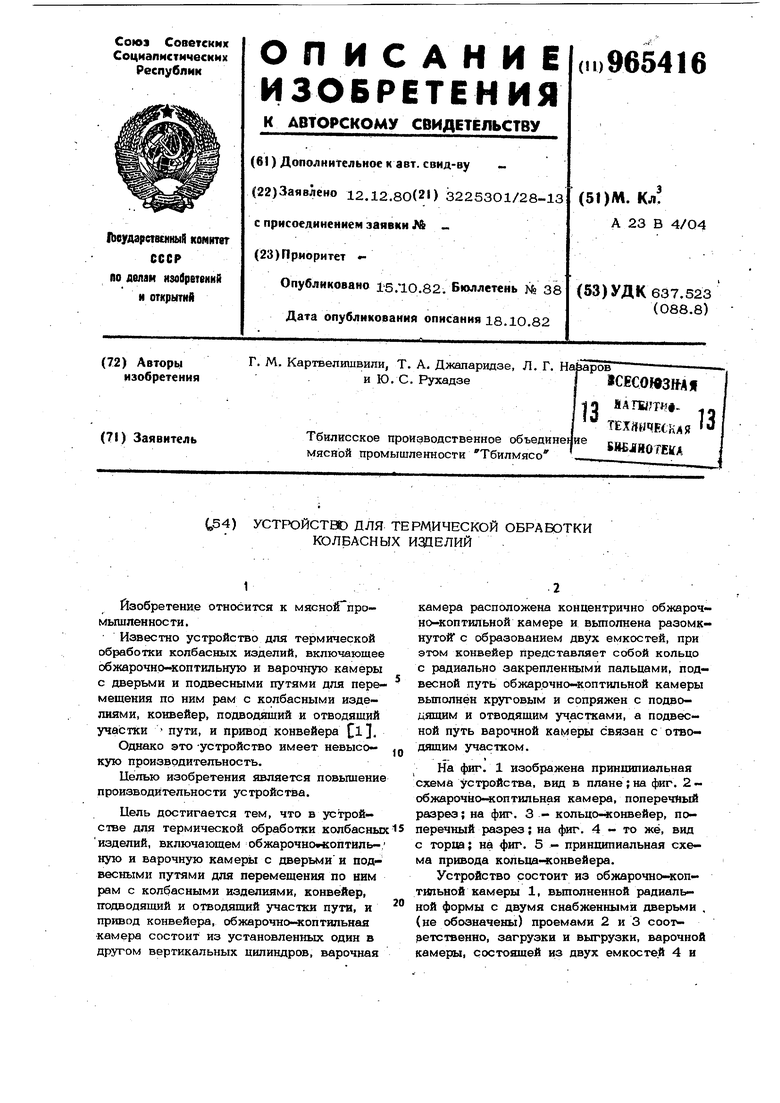

Формула изобретения

Устройство для термической обработки колбасных изделий, включающее обжарочно-коптильную и варочную камеры с дверьми и подвесными путями для перемещения по ним рам с колбасными изделиями, конвейер, подводящий и отводяший участки пути, и привод конвейера, о т л и ч а ющ ie е с я тем, что, с цельк повышения производительности, обжарочно-коптильная камера состоит иэ установленных один в другом вертикальных цилиндров, варочная камера расположена концентрично обжарочно-коптильной камеры и вьшолнена разомкнутой с образованием двух емкостей, при этом конвейер представляет собой кольцо с радиально закрепленными пальцами, подвесной путь обжарочно-коптильной камеры выполнен круговым и сопряжен с подводящим и отводящим участками, а подвесной путь варочной камеры связан с отводящим участком.

Источники информации, принятые во внимание при экспертизе 1. Пелеев А. И. и др. Тепловое оборудование колбасного производства. М., Т и1цевая промышленность, 1970, 1с. 2О1-204.,

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОЛБАСНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2207756C1 |

| Устройство для термической обработки колбасных изделий | 1988 |

|

SU1639572A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ТЕКСТИЛЬНЫХ ИЗДЕЛИЙ | 1967 |

|

SU223744A1 |

| Линия для эмалирования металлическихиздЕлий | 1979 |

|

SU852967A1 |

| ПЕЧЬ ДЛЯ СУШКИ И ОБЖИГА ИЗДЕЛИЙ | 1992 |

|

RU2041437C1 |

| Устройство для копчения пищевых продуктов | 1986 |

|

SU1400585A1 |

| Способ приготовления копченозапеченных изделий из тушек цыплят,бройлеров цыплят и утят | 1982 |

|

SU1056992A1 |

| ЛИНИЯ ПРОИЗВОДСТВА КОЛБАСНЫХ ИЗДЕЛИЙ | 1971 |

|

SU304925A1 |

| Автоматизированная линия производства колбасных изделий | 1988 |

|

SU1664236A1 |

| ЗЕРНОСУШИЛКА | 2013 |

|

RU2552864C1 |

Авторы

Даты

1982-10-15—Публикация

1980-12-12—Подача