Дверь печи открывается, и специальный толкатель загружает тележку с находящейся на ней ванной в печь, при этом она продвигает к выходу на шаг находящиеся там тележки.

На выходе из печи открывается дверь и третье транспортирующее устройство снимает ванну с опорных элементов тележки и перемещают ее на позицию эмалирования.

Специальное устройство извлекает пустую тележку из печи на второе передаточное устройство, которое перемещает ее до возвратного пути, затем по возвратному пути телел ;ка перемещается на первое нередаточное устройство для приема очередной ванны.

После проведения технологических операций двери печи закрываются, работа их автоматизирована и синхронизирована.

На позиции эмалирования ванна устанавливается на подставку, которая затем наклоняется под углом 45°. Ванна имеет двойное вращение (вокруг своей оси и одновременно вращается подставка) с разными скоростями, направления вращения противоположные.

Опудривающ устройство (сито с вибратором) движется относительно ванны, что обеспечивает хорошее распределение порошка, эмали,-при этом движение синхронизировано с вращением ванны.

По окончаний опудривания подставка с ванной занимает исходное горизонтальное положение, четвертое транспортирующее устройство снимает ванну с подставки и устанавливает ее в печь для обжига эмалированной заготовки.

После окончания обжига устройство, аналогичное четвертому транспортирующему, извлекает ванну из печи и передает ее на позицию охлаждения.

Однако такая линия имеет ряд недостатков.

Прямолинейная компановка технологического оборудования требует установки дополнительного транспортирующего и передаточного оборудования и механизмов, что усложняет конструкцию и влияет на работоспособность (чем больше механизмов- тем больше вероятность отказа в работе) .

Например, только для транспортирования ванны через туннельную печь требуется транспортирующее устройство в виде тележки, два передаточных устройства, возвратный путь, устройство для заталкивания тележки в печь, механизм для высвобождения толкающего устройства и тележки, механизм для удаления тележки через выход печи, транспортирующее устройство для извлечения ванны из печи и перемещения ее на позицию эмалирования.

Для транспортировки ванны от позиции эмалирования к позиции охлаждения через

вторую печь требуется два транспортирующих устройства, при этом каждое из них должно обеспечивать движение ванны по сложной траектории: горизонтальное перемещение в двух взаимно перпендикулярных направлениях, подъем и опускание, поворот вокруг вертикальной оси.

Компановка технологического оборудования в линию и наличие дополнительного оборудования и механизмов требует для установки значительных .производствениых площадей.

В линии имеются значительные тепловыделения через проемы печи при открытых дверях, а таклсе в результате нахождения в цеху нагретых в печи транспортирующих устройств и ванн, что вызывает повышенный расход энергии и ухудшает условия труда.

Расположение участка охлаждения в

конце линии не позволяет утилизировать

тепло для предварительного нагрева ванн

перед подачей их в туннельную печь.

Целью изобретения является улучщение

качества покрытия и снижение энергозатрат.

Для достижения цели в линии для эмалирования металлических изделий, содержащей печи для обжига грунта и эмали,

устройство для нанесения эмали на заготовку, транспортирующую систему, состоящую из конвейеров, передаточных устройств, механизмов съема и установки изделия, печи для обжига грунта и эмали

выполнены в виде кольцевых секторов, причем печами расположены устройства для последовательного нанесения эмали, а входные и выходные части транспортирующей системы расположены параллельно друг другу и снабжены общим с печами термоизолирующим кожухом.

Транспортирующее устройство для перемещения заготовки через печь выполнено в виде цевочного колеса с приводом, опорных роликов и однорельсового пути, причем на цевочном колесе закреплены вертикальные стойки и фиксирующие ролики.

Передаточные устройства выполнены в виде двухцепного конвейера с приводом и

упорами.

Каждое из передаточных устройств снабжено механизмом съема и установки заготовки, выполненным в виде пневмоплунжера, на штоке которого закреплены площадка с упорами и кожух с фигурным пазом.

Передаточное устройство для подачи заготовки к устройству для нанесения эмали выполнено в виде приводной тележки, установленной на направляющих, с закрепленным на ней захватом, выполненным в виде сочлененного параллелограмма.

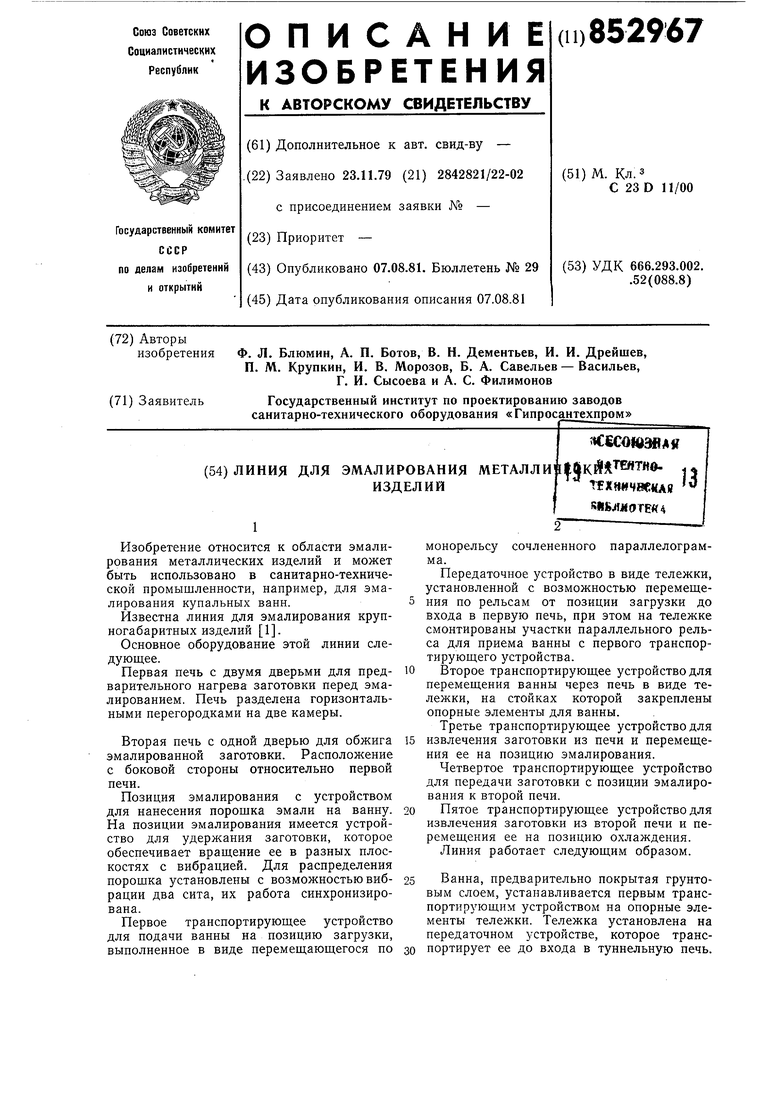

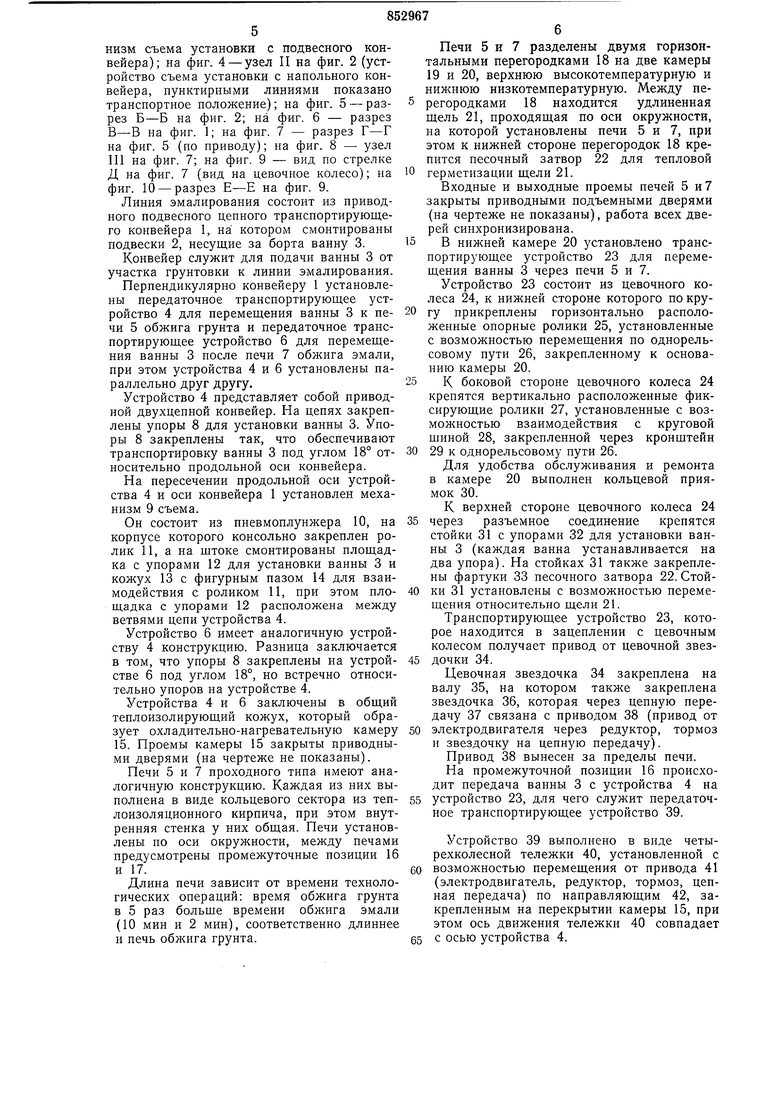

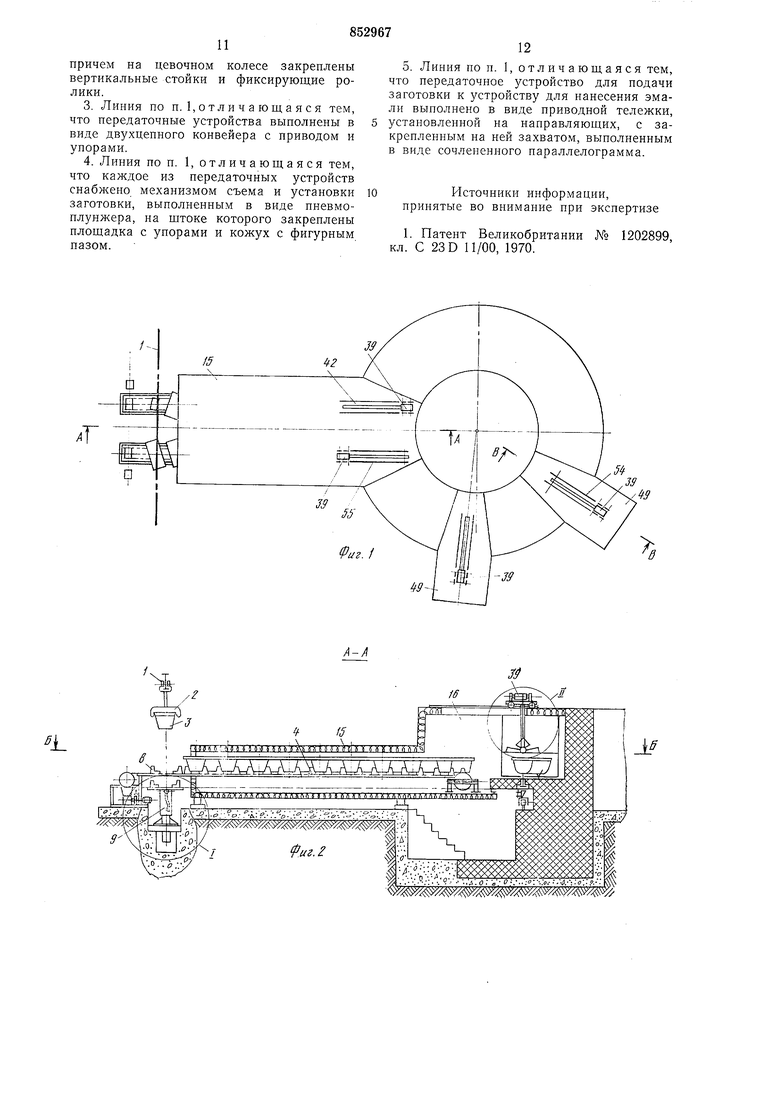

На фиг. 1 схематично изображена линия, вид в плане; на фиг. 2 - разрез А-А на

фиг. 1; на фиг. 3 - узел I на фиг. 2 (механизм съема установки с подвесного конвейера); на фиг. 4 - узел II на фиг. 2 (устройство съема установки с напольного конвейера, пунктирными линиями показано транспортное положение); на фиг. 5 - разрез Б-Б на фиг. 2; на фиг. 6 - разрез В-В на фиг. 1; на фиг. 7 - разрез Г-Г на фиг. 5 (по приводу); на фиг. 8 - узел III на фиг. 7; на фиг. 9 - вид по стрелке Д на фиг. 7 (вид на цевочное колесо); на фиг. 10 - разрез Е-Е на фиг. 9.

Линия эмалирования состоит из приводного подвесного цепного транспортирующего конвейера 1, на котором смонтированы подвески 2, несущие за борта ванну 3.

Конвейер служит для подачи ванны 3 от участка грунтовки к линии эмалирования.

Перпендикулярно конвейеру 1 установлены передаточное транспортирующее устройство 4 для перемещения ванны 3 к печи 5 обжига грунта и передаточное транспортирующее устройство 6 для перемещения ванны 3 после печи 7 обжига эмали, при этом устройства 4 и 6 установлены параллельно друг другу.

Устройство 4 представляет собой приводной двухцепной конвейер. На цепях закреплены упоры 8 для установки ванны 3. Упоры 8 закреплены так, что обеспечивают транспортировку ванны 3 под углом 18° относительно продольной оси конвейера.

На пересечении продольной оси устройства 4 и оси конвейера 1 установлен механизм 9 съема.

Он состоит из пневмоплунжера 10, на корпусе которого консольно закреплен ролик И, а на штоке смонтированы площадка с упорами 12 для установки ванны 3 и кожух 13 с фигурным пазом 14 для взаимодействия с роликом 11, при этом площадка с упорами 12 расположена между ветвями цепи устройства 4.

Устройство 6 имеет аналогичную устройству 4 конструкцию. Разница заключается в том, что упоры 8 закреплены на устройстве 6 под углом 18°, но встречно относительно упоров на устройстве 4.

Устройства 4 и 6 заключены в общий теплоизолирующий кожух, который образует охладительно-нагревательную камеру 15. Проемы камеры 15 закрыты приводными дверями (на чертеже не показаны).

Печи 5 и 7 проходного типа имеют аналогичную конструкцию. Каждая из них выполнена в виде кольцевого сектора из теплоизоляционного кирпича, при этом внутренняя стенка у них общая. Печи установлены по оси окружности, между печами предусмотрены промежуточные позиции 16 и 17.

Длина печи зависит от времени технологических операций: время обжига грунта в 5 раз больше времени обжига эмали (10 мин и 2 мин), соответственно длиннее и печь обжига грунта.

Печи 5 и 7 разделены двумя горизонтальными перегородками 18 на две камеры 19 и 20, верхнюю высокотемпературную и нижнюю низкотемпературную. Между перегородками 18 находится удлиненная щель 21, проходящая по оси окружности, па которой установлены печи 5 и 7, при этом к нижней стороне перегородок 18 крепится песочный затвор 22 для тепловой

герметизации щели 21.

Входные и выходные проемы печей 5 и 7 закрыты приводными подъемными дверями (на чертеже не показаны), работа всех дверей синхронизирована.

В нижней камере 20 установлено транспортирующее устройство 23 для перемещения ванны 3 через печи 5 и 7.

Устройство 23 состоит из цевочного колеса 24, к нижней стороне которого по кругу прикреплены горизонтально расположенные опорные ролики 25, установленные с возможностью перемещения по однорельсовому пути 26, закрепленному к основанию камеры 20.

К боковой стороне цевочного колеса 24 крепятся вертикально расположенные фиксирующие ролики 27, установленные с возможностью взаимодействия с круговой шиной 28, закрепленной через кронштейн

29 к однорельсовому пути 26.

Для удобства обслуживания и ремонта в камере 20 выполнен кольцевой приямок 30. К верхней стороне цевочного колеса 24

через разъемное соединение крепятся стойки 31 с упорами 32 для установки ванны 3 (каждая ванна устанавливается на два упора). На стойках 31 закреплены фартуки 33 песочного затвора 22. Стойки 31 установлены с возможностью перемещения относительно щели 21.

Транспортирующее устройство 23, которое находится в зацеплении с цевочным колесом получает привод от цевочной звездочки 34.

Цевочная звездочка 34 закреплена на валу 35, на котором также закреплена звездочка 36, которая через цепную передачу 37 связана с приводом 38 (привод от

электродвигателя через редуктор, тормоз и звездочку на цепную передачу). Привод 38 вынесен за пределы печи. На промежуточной позиции 16 происходит передача ванны 3 с устройства 4 на

устройство 23, для чего служит передаточное транспортирующее устройство 39.

Устройство 39 выполнено в виде четырехколесной тележки 40, установленной с

возможностью перемещения от привода 41 (электродвигатель, редуктор, тормоз, цепная передача) по направляющим 42, закрепленным на перекрытии камеры 15, при этом ось движения тележки 40 совпадает

с осью устройства 4.

На тележке 40 смонтирована направляющая 43 с пазом 44 (в камере 15 выполнен соответствующий паз для прохода направляющей) , относительно которого может перемещаться захват 45 для ванны 3.

Захват 45 выполнен в виде сочлененного параллелограмма, две оси 46 которого установлены с возможностью перемещения относительного паза 44.

Подъем (опускание) захвата 45 осуществляется от лебедки 47 (электродвигатель, редуктор, тормоз) через трос 48, который одним концом закреплен на барабане лебедки 47, а другим - на одной из осей. 46 захвата 45.

В исходном состоянии захват 45 находится в нижнем положении, при этом одна из осей 46 опирается на кромку паза 44, трос 48 имеет провисание. Захват 45 раскрыт.

На промежуточной позиции 17 установлена камера опудривания 49, которая непосредственно примыкает к печам 5 и 7 (в соответствии с нормалью РТМ-62-62 требуется двухразовое нанесение эмали, поэтому установлены две идентичные камеры).

Внутри камеры 49 установлены механизм вращения 50 и бункер 51 для сбора просыпи пудровой эмали.

В исходном положении механизм вращения 50 занимает вертикальное положение, что обеспечивает установку ванны 3; в рабочем положении он наклонен под углом 45 и обеспечивает вращение ванны в разных плоскостях.

Камера 49 имеет проем для установки вибросита 52 и смотровое окно 53, через которое оператор наблюдает за процессом опудривания.

Передача ванны с транспортирующего устройства 23 на механизм вращения 50 для проведения опудривания и в обратном направлении после опудривания осуществляется устройством 39.

Устройство 39 движется по установленным на перекрытии камеры 49 направляющнм 54, для чего в перекрытии предусмотрен соответствующий паз.

На перекрытии камеры 49 установлен также фланец 55 для подключения вытяжной вентиляции.

После вторичного опудривания и обжига в печи 7 ванна 3 транспортируется устройством 23 на промежуточную позицию 16, где предусмотрена возможность установки ее устройством 39, перемещающимся по направляющим 54, на устройство 6.

Линия работает следующим образом.

Подвесной цепной транспортирующий конвейер 1 подает на подвеске 2 загрунтованную ванну 3 к передаточному транспортирующему устройству 4.

Срабатывает датчик (все процессы автоматизированы и управляются датчиками, их установка не показана, и пневмоплунжср 10 механизма 9 съема поднимается, при этом упоры 12 приподнимают за дно ванну 3, тем самым обеспечивая съем ее с подвески 2.

Подвеска 2 перемещается вперед, после чего плунжер 10, а вместе с ним и ванна 3 опускаются. В момент опускания плунжера 10 происходит взаимодействие ролика 11 с фигурным пазом 14, что обеспечивает

разворот ванны 3 на заданный угол 18° и установку ее под этим углом па упоры 8 передаточного транспортирующего устройства 4. Устройство 4, перемещаясь на щаг,

транспортирует ванну 3 к промежуточной позиции 16, где она останавливается по оси действия устройства 39, которое осуществляет передачу ванны с устройства 4 на транспортирующее устройство 23.

Для передачи срабатывает привод лебедки 47, и через трос 48 захват 45 поднимается, при этом он поднимает за борта ванну 3, осуществляя съем ее с упоров 8 устройства 4.

При подъеме захват 45 в виде сочлененного параллелограмма перемещается своими осями 46 относительно наза 44 направляющей 43, что исключает раскачивание ванны.

в конечный момент подъема захвата 45 привод лебедки 47 отключается и включается привод 41 тележки 40, которая, двигаясь но направляющим 42, транспортирует ванну 3 к устройству 23. В момент остановки тележки 40 ось захвата 45 совпадает с осью устройства 23.

Срабатывает привод лебедки 47 и через трос 48 захват 45 с ванной 3 опускается, при этом ванна 3 ложится на упоры 32

устройства 23. При дальнейщем опускании ось захвата 45 упрется в кромку паза 44 направляющей 43 и под действием силы тяжести захват 45 раскрывается, освобождая ванну 3.

Точная установка ванны 3 на упоры 32 и центрирование относительно оси устройства 23 обеспечивается за счет предварительного разворота ее механизмом 9 на угол 18°. Указанный угол зависит от диаметра устройства 23 и габаритов заготовки, он составляет 10-25°.

Открывается дверь печей 5 и 7 (работа всех дверей автохматизирована и синхронизирована), включается привод 38 устройства 23 и через цепную передачу 37, звездочку 36, цевочную звездочку 34 обеспечивается поворот на шаг цевочного колеса 24, при этом установленная на стойках 31 очередная ваина 3 поступает в печь 5 обжига грунта, а находящаяся на выходе печи ванна поступает на промежуточную позицию 17 (соответственно на шаг смещаются и все другие ванны). Колесо 24 поворачивается на опорных

роликах 25 по однорельсовому пути 26, при

этом ролики 27 взаимодействуют с круговой шиной 28, что предохраняет колесо 24 от сдвига и опрокидывания.

В период поворота колеса 24 стойки 31 перемещаются относительно щели 21, а фартуки 33 - относительно песочного затвора 22, что обеспечивает тепловую герметизацию камеры 19 печей 5, 7.

Поступивщая на промежуточную позицию 17 ванна 3 устройством 39, которое движется по направляющим 54, передается в камеру опудривания 49, где устанавливается на механизм вращения 50 (работа устройства 39 описана выще).

Механизм 50 обеспечивает наклон и вращение ванны 3, через вибросито 52 происходит ее опудривание. За процессом опудривания оператор наблюдает через смотровое окно 53, излищки пудровой эмали собираются в бункере 51, а загрязненный воздух отсасывается через фланец 55 вытяжной вентиляцией.

После опудривания ванна 3 устройством 39 устанавливается на транспортирующее устройство 23, и при очередном перемещеНИИ его на щаг ванна поступает в печь 7 обжига эмали, а находящаяся во второй печи 7 ванна поступает на промежуточную позицию 16.

Устройство 39, перемещающееся по направляющим 54, устанавливает ванну 3 на передаточное устройство 6, которое транспортирует ее на позицию навешивания на конвейер 1. Для навешивания срабатывает механизм 9, который за дно на упорах 12 приподнимает ванну 3 выше уровня, на котором проходит подвеска 2 конвейера 1. В момент подъема за счет взаимодействия ролика 11 с фигурным пазом 14 происходит одновременно разворот ванны 3 на угол 18°, поэтому в конечном положении она располагается по оси конвейера 1.

При подходе свободной подвески 2 плунжер 10 механизма 9 опускается, и ванна 3 переходит с упоров 12 на подвеску 2, на которой транспортируется на склад готовой продукции.

Одновременно с операцией передачи ванны с устройства 6 на конвейер 1 происходит описанный выше процесс съема ванны с конвейера 1 и передача его на устройство 4, цикл повторяется.

Линия по сравнению с прототипом имеет ряд преимуществ.

Она имеет более простую конструкцию. Например, если в прототипе при транспортировке ванны через печь обжига грунта используется семь устройств и механизмов, для транспортировки через печь обжига эмали два устройства, то в линии все эти разные по конструкции устройства и механизмы заменены одним транспортирующим устройством.

В линии нагретая в печах ванна движется внутри закрытого теплоизолированного

пространства, поэтому значительно уменьшено тепловыделение в цех; операция опудривания производится в изолированной камере, имеющей вытяжную вентиляцию, при этом рабочий находится вне камеры; все это улучшает условия труда в цеху и на рабочем месте.

Транспортировка нагретой в печи ванны на позицию эмалирования внутри закрытого теплоизолированного пространства обеспечивает минимальную потерю температуры, а это необходимое условие для более полного оплавления эмали, что улучшает качество покрытия и снижает расход пудровой эмалн.

Транспортирующее устройство для перемещения ванн после печи обжига эмали установлено под теплоизолирующим кожухом, что уменьшает перепады температур, при этом соответственно уменьшаются и внутренние температурные напряжения, т. е. улучшается качество покрытия эмали.

Транспортирующие устройства для перемещения ванн к печи обжига грунта и после печи обжига эмали заключены под общим теплоизолирующим кожухом (охладительно-нагревательная камера), при этом за счет отходящего от нагретых ванн тепла происходит предварительный нагрев поступающих в печь ванн -утилизируется тепло, что снижает энергозатраты на поддержание теплового режима в печи обжига грунта.

Транспортировка ванн и технологические операции над ними производятся внутри закрытого теплоизолированного пространства, что обеспечивает минимальную потерю температуры, при этом соответственно снижаются и энергозатраты на поддержание тепловых режимов.

Формула изобретения

1.Линия для эмалирования металлических изделий, содержащая печи для обжига грунта и эмали, устройство для нанесения эмали на заготовку, транспортирующую систему, состоящую из конвейеров, передаточных устройств, механизмов съема и установки изделия, отличающаяся тем, что, с целью улучщения качества покрытия и снижения энергозатрат, печи для обжига грунта и эмали выполнены в виде кольцевых секторов, причем между печами расположены устройства для последовательного нанесения эмали, а входные и выходные части транспортирующей системы расположены параллельно друг другу и снабжены общим с печами термоизолирующим кожухом.

2.Линия по п. 1, отл ич а юща я ся тем, что транспортирующее устройство для перемещения заготовки через печь выполнено в виде цевочного колеса с приводом, опорных роликов и однорельсовогр пути,

причем на цевочном колесе закреплены вертикальные стойки и фиксирующие ролики.

3.Линия по и. 1, отл и ч а ющ а я с я тем, что передаточные устройства выполнены в виде двухцепного конвейера с приводом и упорами.

4.Линия по п. 1, отл ич а юща я ся тем, что каждое из передаточных устройств снабжено механизмом съема и установки заготовки, выполненным в виде пневмоплунжера, на штоке которого закреплены площадка с упорами и кожух с фигурным пазом.

5. Линия по п. 1, отличающаяся тем, что передаточное устройство для подачи заготовки к устройству для нанесения эмали выполнено в виде приводной тележки, установленной на направляющих, с закрепленным на ней захватом, выполненным в виде сочлененного параллелограмма.

10Источники информации,

принятые во внимание при экспертизе

1. Патент Великобритании N° 1202899, кл. С 23D 11/00, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для эмалирования металлических изделий | 1984 |

|

SU1191488A1 |

| Агрегат для эмалирования труб | 1959 |

|

SU129448A1 |

| Поточная линия для производства эмалированных труб | 1981 |

|

SU989900A1 |

| Устройство для эмалирования ванн | 1980 |

|

SU926073A1 |

| Агрегат для поточного эмалирования труб | 1976 |

|

SU740864A1 |

| Агрегат для поточного эмалирования труб | 1980 |

|

SU885349A1 |

| Линия для производства керамических раструбных труб | 1985 |

|

SU1310219A1 |

| Установка для нанесения пудровой эмали на металлические изделия | 1972 |

|

SU479827A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧЕЙ | 1995 |

|

RU2054354C1 |

| Поточная линия для производства дренажных раструбных труб | 1983 |

|

SU1079456A1 |

L

Л

I 7 / 0 itQ fyg 15

4J,

2

./x l x -iiS

игЛ

38

/Ш / / % //Щт : 7 Ш//

3ii

r-r

19

(риг. 7

fs

Авторы

Даты

1981-08-07—Публикация

1979-11-23—Подача