(54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЦИКЛОМ СТУПЕНЧАТОГО РЕЗАНИЯ СТЕРЖНЕВЫМ ИНСТРУМЕНТОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлорежущий станок | 1981 |

|

SU984712A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ | 1972 |

|

SU335046A1 |

| Устройство для автоматического управления циклом ступенчатого резания стержневым инструментом | 1977 |

|

SU653042A2 |

| Устройство для автоматического управления циклом ступенчатого резания стержневым инструментом | 1980 |

|

SU929345A2 |

| Устройство для автоматического управления циклом ступенчатого резания стержневым инструментом | 1983 |

|

SU1126387A1 |

| Устройство для разжима инструмента хонинговального или доводочного станка | 1982 |

|

SU1002138A2 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЦИ'КЛОМ СТУПЕНЧАТОГО РЕЗАНИЯ СТЕРЖНЕВЫЛ1 ИНСТРУМЕНТОМ | 1970 |

|

SU258813A1 |

| Устройство для автоматического управления циклом ступенчатого резания стержневым инструментом | 1974 |

|

SU496103A2 |

| ХОНИНГОВАЛЬНЫЙ СТАНОК С ДОЗИРОВАННОЙ ПОДАЧЕЙ БРУСКОВ | 1973 |

|

SU404614A1 |

| ВАЛЬЦОВОЧНАЯ МАШИНКА | 1996 |

|

RU2100122C1 |

Изобретение относится к станкостроению.

По основному авт.св. № 258813 известно устройство для автоматического управления циклом ступенчатого резания стержневым инструментом, используемое преимущественно на сверлильных станках, содержащее шестеренную передачу и узел контроля крутящего момента, смонтированных в одном корпусе. В устройстве узел контроля крутящего момента выполнен в виде подпружиненного качающегося рычага, на валу которого установлена паразитная шестерня, зацепляющаяся с ведущей и ведомой шестернями передачи 1.

Однако на ряде металлообрабатывающих станков, например, хоннинговальных, для повышения производительности обработки необходимо осуществлять реверс шпинделя, т.е. изменение направления вращения инструмента - хона. Это вызвано тем, что при работе с алмазными или другими брусками наблюдается засаливание последних, что приводит к резкому уменьшению производительности. Реверс шпинделя является наиболее успешным способом борьбы с этим

явлением. Ус-вройство не может быть использовано на станках, где для повышения производительности необходим реверс шпинделя в процессе обработки, так как конструкция устройства обеспечивает автоматическое управление циклом ступенчатого резания только при одностороннем рабочем вращении шпинделя. Величина

10 крутящего момента в известном устройстве регулируется в диапазоне, определяемом встроенной пружиной. Последняя не обеспечивает большой диапазон регулирования, поэтому

15 устройство нельзя использовать при обработке большой номенклатуры деталей различных типоразмеров.

Цель изобретения - повышение производительности за счет создания

20 условий для реверса инструмента, а также расширение технологических возможност- й устройства.

Поставленная цель достигается тем, что устройство снабжено разме25щенными на рычаге двумя флажками, установленными симметрично оси шпинделя и с возможностью поочередного взаимодействия с микропереключателем, причем рычаг выполнен подпруд жиненным с двух сторон. Кроме того,

30

устройство снабжено двумя упорами, размещенными на рычаге симметрично оси шпинделя и с возможностью взаимодействия с пружинами, которые выполнены в виде пакета. Устройство снабжено дополнительным флажком, размещённым на рычаге с возможностью взаимодействия с дополнительно введенным микропереключателем.

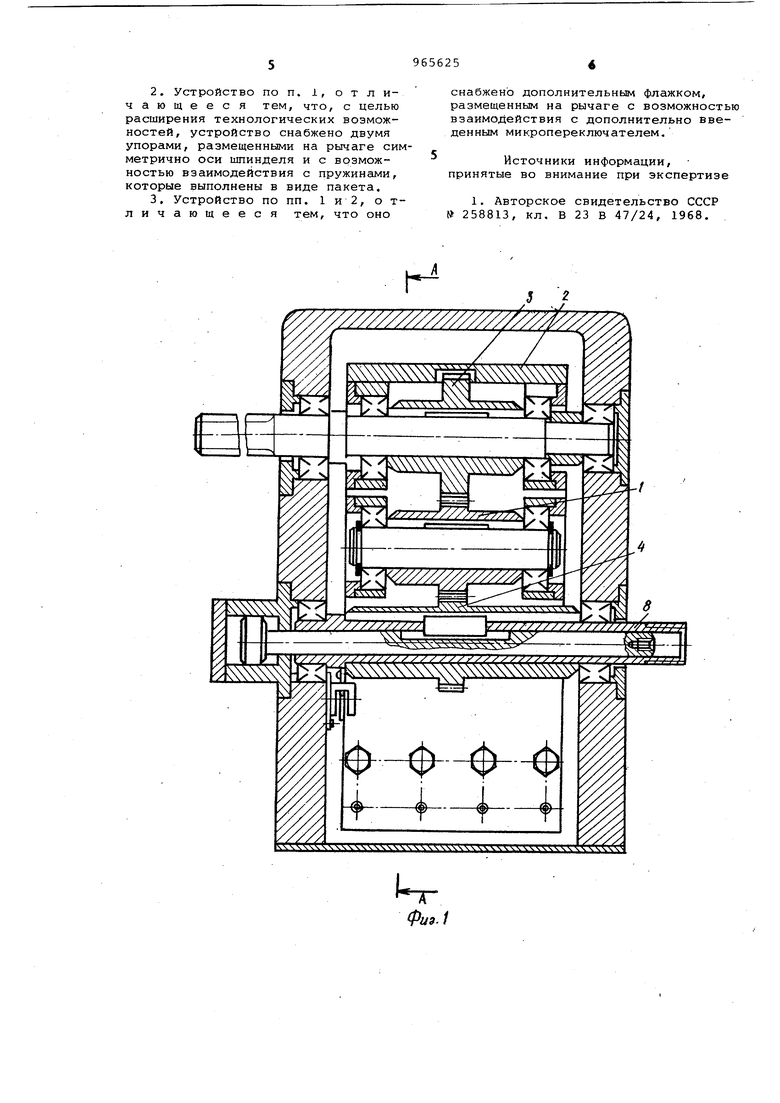

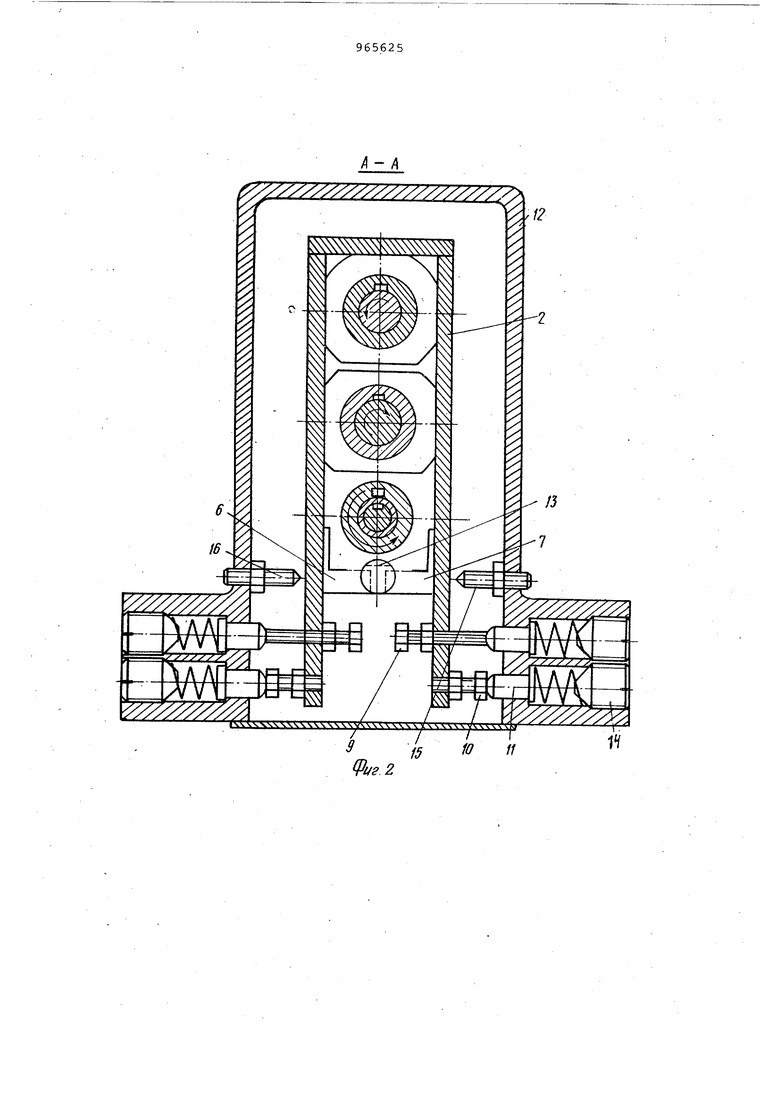

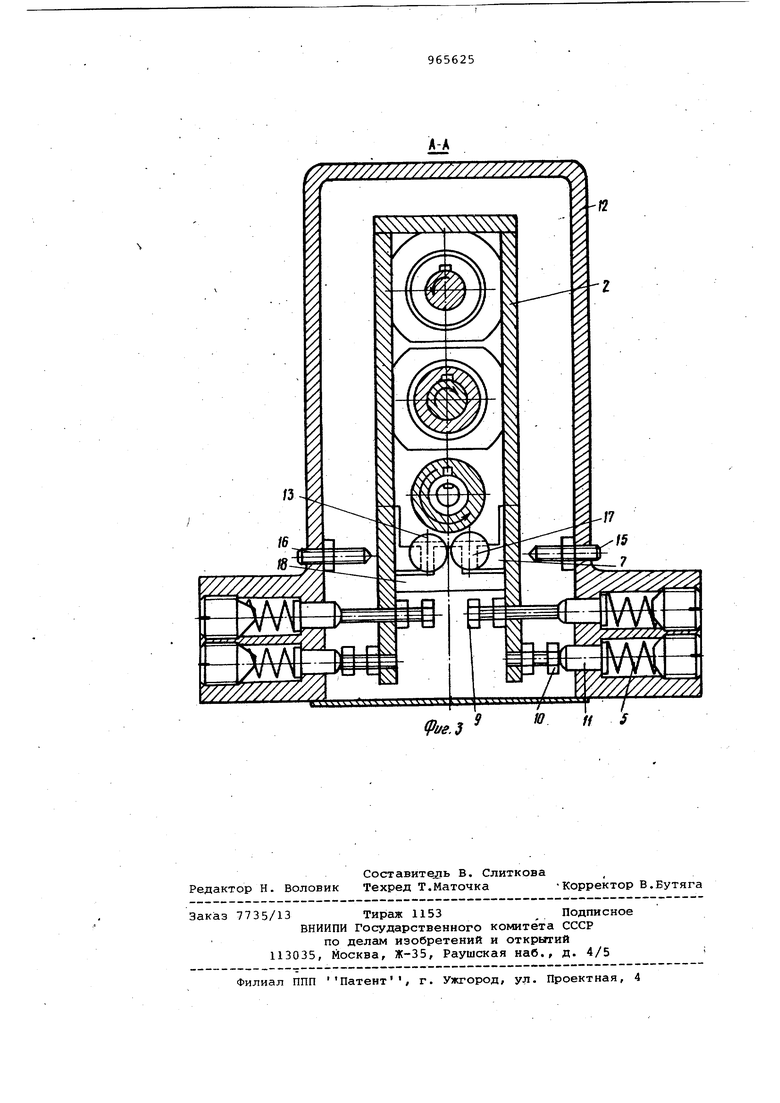

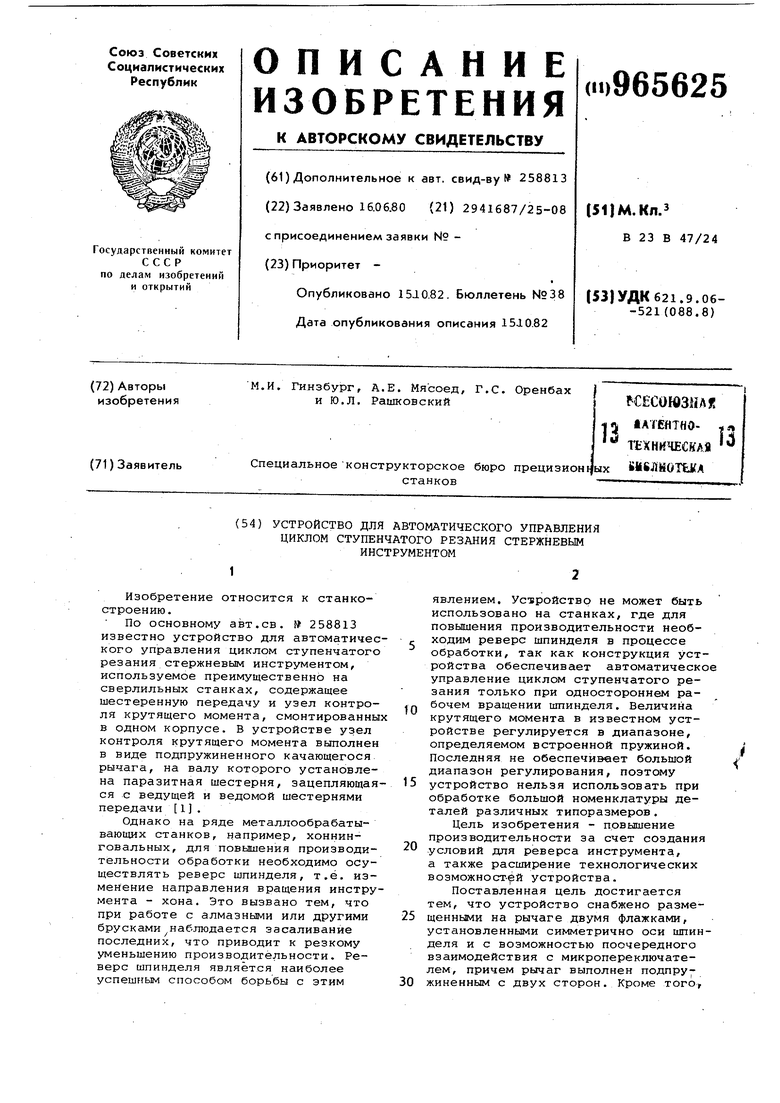

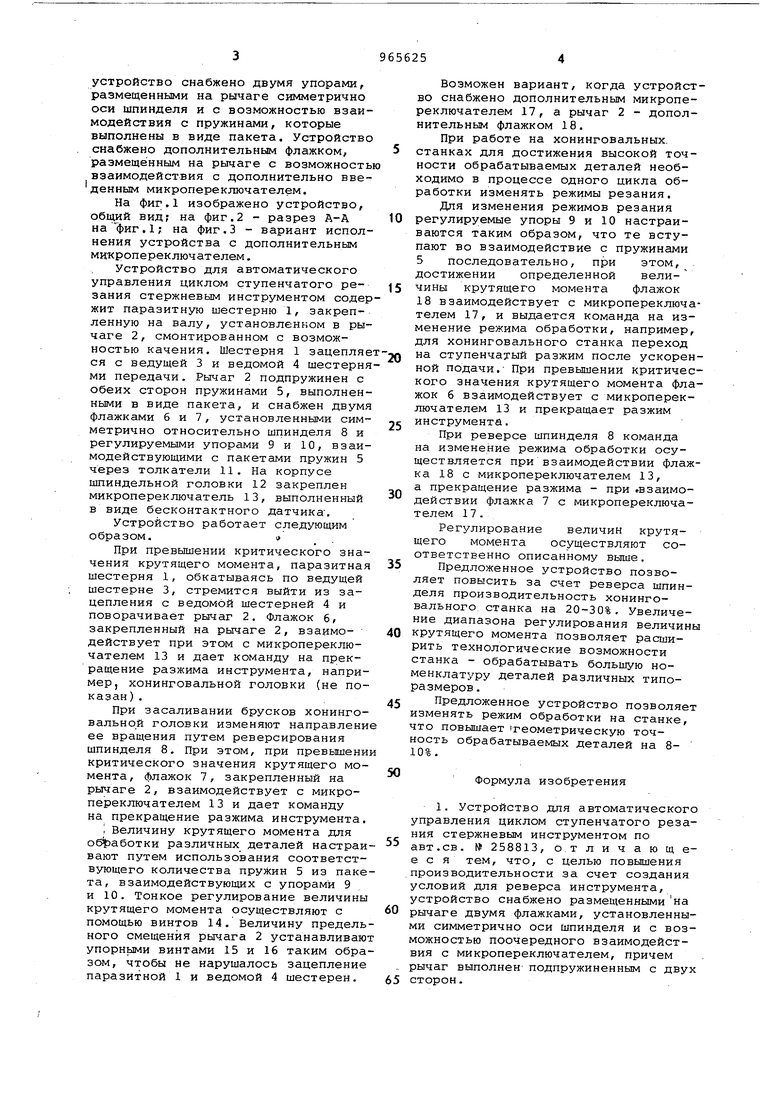

На фиг.1 изображено устройство, общий вид; на фиг.2 - разрез А-А .1; на фиг.3 - вариант исполнения устройства с дополнительным микропереключателем,

Устройство для автоматического управления циклом ступенчатого резания стержневым инструментом содержит паразитную шестерню 1, закрепленную на валу, установленном в рычаге 2, смонтированном с возможностью качения. Шестерня 1 зацепляеся с ведущей 3 и ведомой 4 шестернями передачи. Рычаг 2 подпружинен с обеих сторон пружинами 5, выполненными в виде пакета, и снабжен двумя флажками 6 и 7, установленными симметрично относительно шпинделя 8 и регулируемыми упорами 9 и 10, взаимодействующими с пакетами пружин 5 через толкатели 11. На корпусе шпиндельной головки 12 закреплен микропереключатель 13, выполненный в виде бесконтактного датчика.

Устройство работает следующим образом.

При превышении критического значения крутящего момента, паразитная шестерня 1, обкатываясь по ведущей шестерне 3, стремится выйти из зацепления с ведомой шестерней 4 и поворачивает рычаг 2. Флажок 6, закрепленный на рычаге 2, взаимодействует при этом с микропереключателем 13 и дает команду на прекращение разжима инструмента, например, хонинговальной головки (не показан ) .

При засаливании брусков хонинговальной головки изменяют направлени ее вращения путем реверсирования шпинделя 8. При этом, при превышени критического значения крутящего момента, флажок 7, закрепленный на рычаге 2, взаимодействует с микропереключателем 13 и дает команду на прекращение разжима инструмента.

. Величину крутящего момента для обработки различных деталей настраивают путем использования соответствующего количества пружин 5 из пакета, взаимодействующих с упорами 9 и 10. Тонкое регулирование величины крутящего момента осуществляют с помощью винтов 14. Величину предельного смещения рычага 2 устанавливаю упорньпии винтами 15 и 16 таким образом, чтобы не нарушалось зацепление паразитной 1 и ведомой 4 шестерен.

Возможен вариант, когда устройство снабжено дополнительным микропереключателем 17, а рычаг 2 - дополнительным флажком 18.

При работе на хонинговальных. станках для достижения высокой точности обрабатываемых деталей необходимо в процессе одного цикла обработки изменять режимы резания.

Для изменения режимов резания регулируемые упоры 9 и 10 настраиваются таким образом, что те вступают во взаимодействие с пружинами 5 последовательно, при этом, достижении определенной величины крутящего момента флажок 18 взаимодействует с микропереключателем 17, и выдается команда на изменение режима обработки, например, для хонинговального станка переход на ступенчатый разжим после ускоренной подачи. При превышении критического значения крутящего момента флажок 6 взаимодействует с микропереключателем 13 и прекращает разжим инструмента.

При реверсе шпинделя 8 команда на изменение режима обработки осуществляется при взаимодействии флажка 18 с микропереключателем 13, а прекращение разжима - при взаимодействии флажка 7 с микропереключателем 17 .

Регулирование величин крутящего момента осуществляют соответственно описанному выше.

Предложенное устройство позволяет повысить за счет реверса шпинделя производительность хонинговального станка на 20-30%. Увеличение диапазона регулирования величины крутящего момента позволяет расширить технологические возможности станка - обрабатывать большую номенклатуру деталей различных типоразмеров.

Предложенное устройство позволяет изменять режим обработки на станке, что повышает геометрическую точность обрабатываемых деталей на 810%.

Формула изобретения

5 сторон.

3,Устройство по пп. 1 и 2, отличающееся тем, что оно

снабжено дополнительнЕ м флажком, размещенным на рычаге с возможностью взаимодействия с дополнительно введенным микропереключателем.

Источники информации, принятые во внимание при экспертизе

ЦФи9. 1 : - :;-:x ; x

f// ////////////////////77//7/7

Авторы

Даты

1982-10-15—Публикация

1980-06-16—Подача