( МЕТАЛЛОРЕЖУЩИЙ СТАНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разжима инструмента хонинговального или доводочного станка | 1982 |

|

SU1002138A2 |

| Сверлильная головка | 1984 |

|

SU1237320A1 |

| Устройство для управления дроблением стружки на токарных станках с программным управлением | 1983 |

|

SU1111132A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Устройство для автоматического управления циклом ступенчатого резания стержневым инструментом | 1980 |

|

SU965625A2 |

| ПРОГРАММНО-УПРАВЛЯЕМЫЙ ПЛАНСУППОРТ | 1990 |

|

RU2027577C1 |

| Автоматический резьбонарезной станок | 1986 |

|

SU1335416A1 |

| УСТРОЙСТВО для КОНТРОЛЯ РАБОТЫ МЕХАНИЗМА ПРИНУДИТЕЛЬНОЙ ЗАГРУЗКИ | 1973 |

|

SU408709A1 |

| Полуавтомат для доводки глухих отверстий | 1983 |

|

SU1151433A1 |

| Устройство для автоматического контроля и управления процессом резания на станках с ЧПУ | 1984 |

|

SU1231485A1 |

1

Изобретение относится к станкостроению и может быть использовано в хонинговальных, доводочных сверлильных, расточных и др. станках.

Известны металлорежущие станки, включающие шпиндель и устройство для автоматического управления циклом резания, имеющее упругий элемент и электрическую схему, свяйанную с приводом подачи, содержащую конечный выключатель с воздействующим на него флажком ГО.

Недостатком таких станков является сло ность конструкции.

Цель изобретения - упрощение конструкции станка.

Указанная цель достигается тем, что шпиндель станка связан с инструментом посредством упругого элемента устройства для управления циклом резания, а в электрическую схему введены дополнительные конечный выключатель и флажок, два элемента НЕ, два элемента И-НЕ и RS-триггер, при

ЭТОМ один из флажков закреплен на шпинделе, другой связан с инструментом с возможностью воздействия на дополнительный конечный выключатель, выход основного конечного выключателя через элемент НЕ соединен с одним входом первого и второго элементов И-НЕ, а выход дополнительного конечного выключателя соединен непосредст венно с аторым входом второго элемента И-НЕ и через другой элемент НЕ соединен с вторым входом первого элемента И-НЕ, выход которого подключен на вход S-триггера, при этом выход второго элемента И-НЕ подключен на вход R-триггера, а выход последнего соединен с приводом подачи.

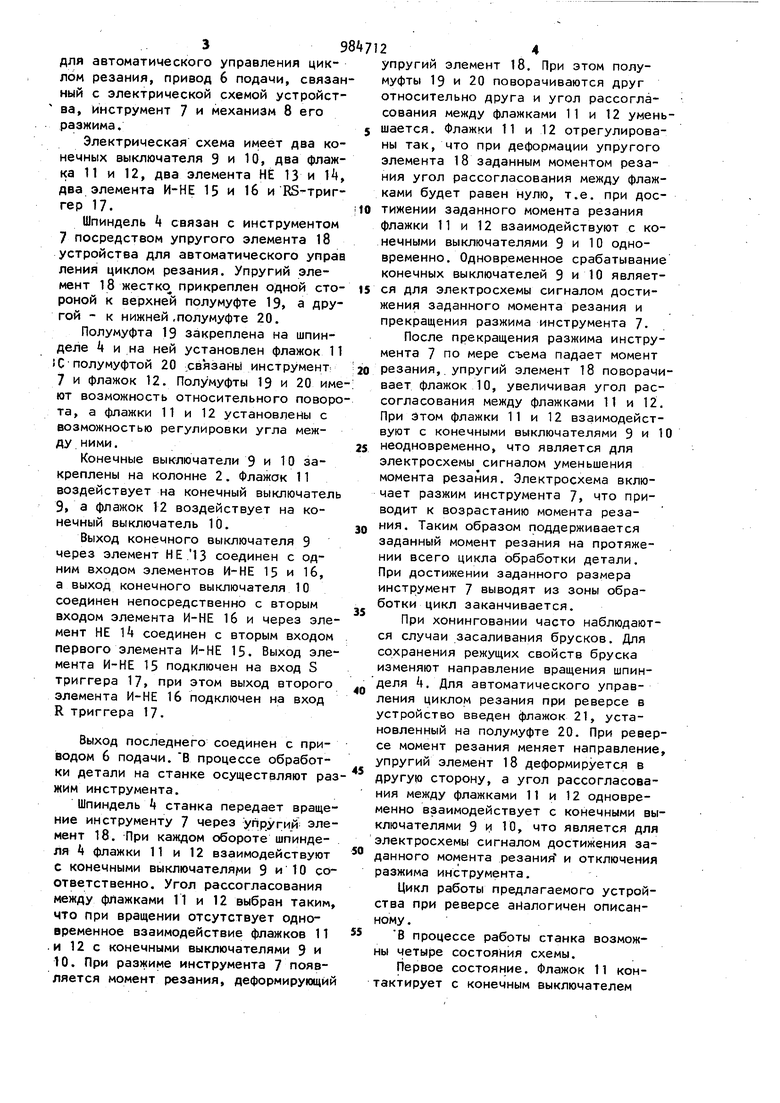

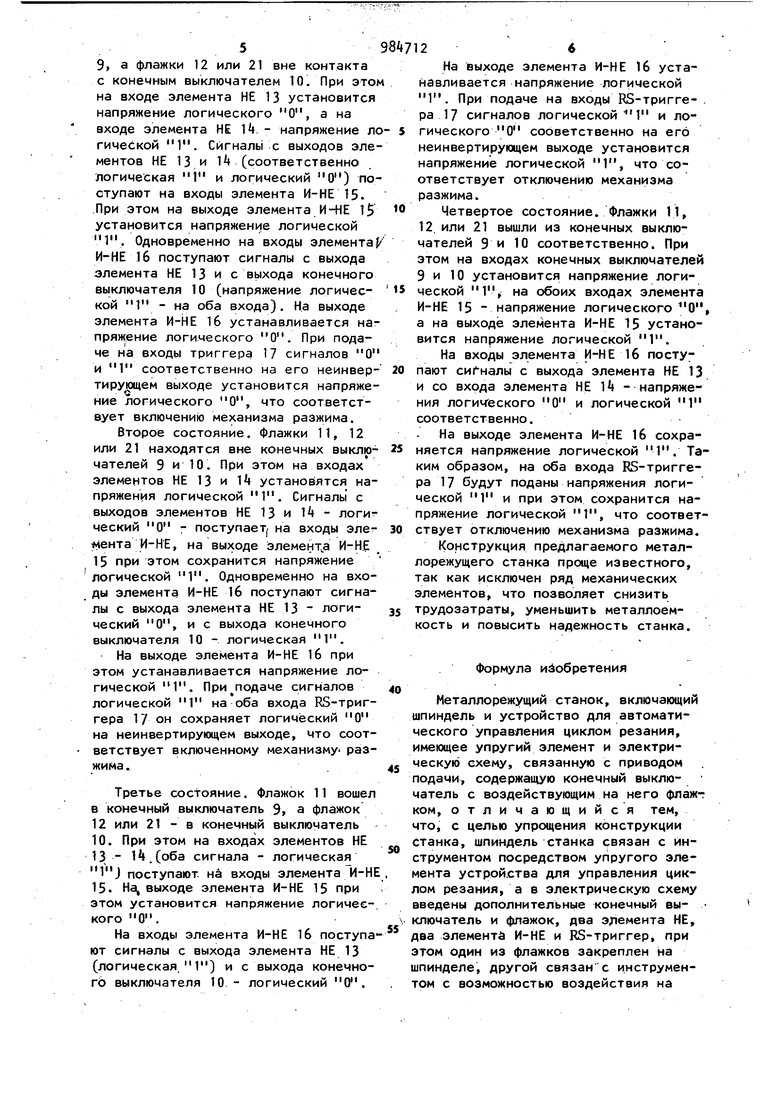

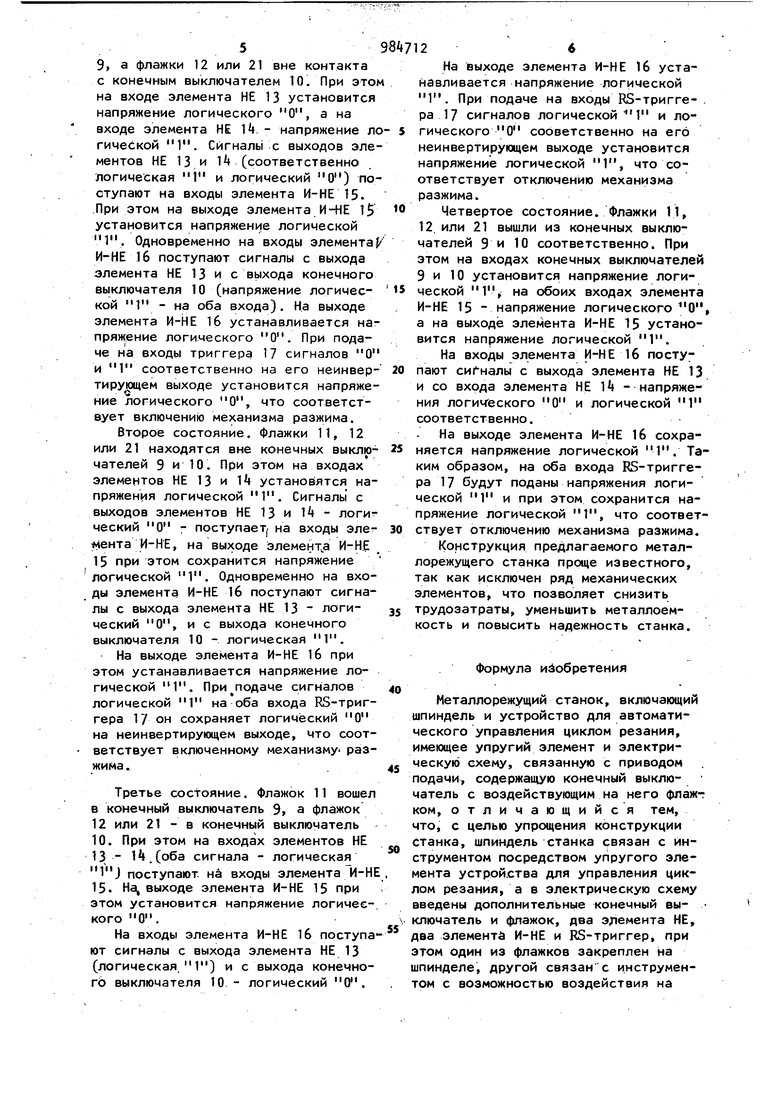

На фиг. 1 схематично изображен общий вид станка; на фиг. 2 - место I на фиг. 1 ; на фиг. 3 - вид А на фиг. 2.

Хонинговальный станок содержит основание 1, колонну 2, шпиндельную головку 3, шпиндель 4, устройство 5 9 ДЛЯ автоматического управления циклом резания, привод 6 подачи, связан ный с электрической схемой устройства, инструмент 7 и механизм 8 его разжима. Электрическая схема имеет два конечных выключателя 9 и 10, два флажка 11 и 12, два элемента НЕ 13 и И, два элемента И-НЕ 15 и 16 и ЕЗ триггер 17. Шпиндель k связан с инструментом 7 посредством упругого элемента 18 устройства для автоматического управ ления циклом резания. Упругий элемент 18 жестко прикреплен одной стороной к верхней полумуфте 19, а другой - к нижней .полумуфте 20. Полумуфта 19 закреплена на шпинделе k и на ней установлен флажок 11 С полумуфтой 20 Связаны инструмент: 7 и флажок 12. Полумуфты 19 и 20 име ют возможность относительного поворо та, а флажки 11 и 12 установлены с возможностью регулировки угла между ними. Конечные выключатели 9 и 10 закреплены на колонне 2. Флажак 11 воздействует на конечный выключатель 9, а флажок 12 воздействует на конечный выключатель 10. Выход конечного выключателя 9 через элемент НЕ.13 соединен с одним входом элементов И-НЕ 15 и 16, а выход конечного выключателя 10 соединен непосредственно с вторым входом элемента И-НЕ 1б и через элемент НЕ 1 соединен с вторым входом первого элемента И-НЕ 15. Выход элемента И-НЕ 15 подключен на вход S триггера 17, при этом выход второго элемента И-НЕ 16 подключен на вход R триггера 17. Выход последнего соединен с приводом 6 подачи. В процессе обработки детали на станке осуществляют раз жим инструмента. Шпиндель Ц станка передает вращение инструменту 7 через упругий- элемент 18. При каждом обороте шпинделя 4 флажки 11 и 12 взаимодействуют с конечными выключaтeля и 9 и 10 соответственно. Угол рассогласования между фпажками 11 и 12 выбран таким, что при вращении отсутствует одновременное взаимодействие флажков 11 .и 12 с конечными выключателями 9 и 10. При разжиме инструмента 7 появляется момент резания, деформирующий упругий элемент 18. При этом полумуфты 19 и 20 поворачиваются друг относительно друга и угол рассогласования между флажками 11 и 12 уменьшается. Флажки 11 и 12 отрегулированы так, что при деформации упругого элемента 18 заданным моментом резания угол рассогласования между флажками будет равен нулю, т.е. при достижении заданного момента резания флажки 11 и 12 взаимодействуют с конечными выключателями 9 и 10 одновременно. Одновременное срабатывание конечных выключателей 9 и 10 является для электросхемы сигналом достижения заданного момента резания и прекращения разжима инструмента 7После прекращения разжима инструмента 7 по мере съема падает момент резания,. упругий элемент 18 поворачивает флажок 10, увеличивая угол рассогласования между флажками 11 и 12. При Этом флажки 11 и 12 взаимодействуют с конечными выключателями 9 и 10 неодновременно, что является для электросхемы сигналом уменьшения момента резания. Электросхема включает разжим инструмента 7, что приводит к возрастанию момента резания. Таким образом поддерживается заданный момент резания на протяжении всего цикла обработки детали. При достижении заданного размера инструмент 7 выводят из зоны обработки цикл заканчивается. При хонинговании часто наблюдаются случаи засаливания брусков. Для сохранения режущих свойств бруска изменяют направление вращения шпинделя к Для автоматического управления циклом резания при реверсе в устройство введен флажок 21, установленный на полумуфте 20. При реверсе момент резания меняет направление, упругий элемент 18 деформируется в другую сторону, а угол рассогласования между флажками 11 и 12 одновременно взаимодействует с конечными выключателями 9 и 10, что является для электросхемы сигналом достижения заданного момента резания и отключения разжима инструмента. Цикл работы предлагаемого устройства при реверсе аналогичен описанному. В процессе работы станка возможны четыре состояния схемы. Первое состояние. Флажок 11 контактирует с конечным выключателем 59 9, а флажки 12 или 21 вне контакта с конечным выключателем 10. При этом на входе элемента НЕ 13 установится напряжение логического О, а на аходе элемента НЕ 14. - напряжение логической 1. Сигналы с выходов элементов НЕ 13 и 14 (соответственно логическая 1 и логический О) поступают на входы элемента И-НЕ 15. При этом на выходе элемента И-НЕ 1$ установится напряжение логической 1. Одновременно на входы элемента И-НЕ 16 поступают сигналы с выхода элемента НЕ 13 и с выхода конечного выключателя 10 (напряжение логической 1 - на оба входа). На выходе элемента И-НЕ 16 устанавливается напряжение логи.ческого О. При подаче на входы триггера 17 сигналов О и 1 соответственно на его неинвертиру рщем выходе установится напряжение логического О, что соответствует включению механизма разжима. Второе состояние. Флажки 11, 12 или 21 находятся вне конечных выключателей 9 и 10. При этом на входах элементов НЕ 13 и 14 установятся напряжения логической 1. Сигналы с выходов элементов НЕ 13 и 14 - логический О - поступает; на входы элемента И-НЕ, на выходе элемента И-НЕ 15 при этом сохранится напряжение логической 1. Одновременно на входы элемента И-НЕ 1б поступают сигналы с выхода элемента НЕ 13 - логический О, и с выхода конечного выключателя 10 - логическая 1. На выходе элемента И-НЕ 1б при этом устанавливается напряжение логической 1. При подаче сигналов логической 1 на оба входа RS-триггера 17 он сохраняет логический О на неинвертируюцем выходе, что соответствует включенному механизму- разжима . Третье coctoяниe. Флажок 11 вошел в конечный выключатель 9, а флажок 12или 21 - в конечный выключатель 10. При этом на входах элементов НЕ 13- 14.(оба сигнала - логическая поступают на входы элемента ll-HE 15. Нс, выходе элемента И-НЕ 15 при этом установится напряжение логического О. На входы элемента И-НЕ 1б поступа ют сигналы с выхода элемента НЕ 13 (логическая.) и с выхода конечног6 выключателя 10 - логический О. 2« На выходе элемента И-НЕ 16 устанавливается напряжение логической 1. При подаче на входы RS-тригге-. ра 17 сигналов логической и логического О сооветственно на его неинвертирующем выходе установится напряжение логической 1, что соответствует отключению механизма разжима. Четвертое состояние. Флажки 11, 12, или 21 вышли из конечных выключателей 9 и 10 соответственно. При этом на входах конечных выключателей 9 и 10 установится напряжение логической 1, на обоих входах элемента И-НЕ 15 - напряжение логического О, а на выходе элемента И-НЕ 15 установится напряжение логической 1. На входы элемента И-НЕ 16 поступают с выхода элемента НЕ 13 и со входа элемента НЕ 14 - напряжения логического О и логической 1 соответственно. . На выходе элемента И-НЕ 16 сохраняется напряжение логической 1. Таким образом, на оба входа RS-триггера 17 будут поданы напряжения логической 1 и при этом сохранится напряжение логической 1 что соответствует отключению механизма разжима, Конструкция предлагаемого металлорежущего станка проще известного, так как исключен ряд механических элементов, что позволяет снизить трудозатраты, уменьшить металлоемкость и повысить надежность станка. Формула изобретения Металлорежущий станок, включающий шпиндель и устройство для автоматического управления циклом резания, имеющее упругий элемент и электрическую схему, связанную с приводом подачи, содержащую конечный выключатель с воздействующим на него флажт ком, отличающийся тем, что, с целью упрощения конструкции станка, шпиндель станка связан с йнструментом посредством упругого элемента устройства для управления циклом резания, а в электрическую схему введены дополнительные конечный выключатель и флажок, два элемента НЕ, два элементе И-НЕ и RS-триггер, при этом один из флажков закреплен на шпинделе, другой связан с инструментом с возможностью воздействия на дополнительный конечный выключатель, выход основного конечного выключателя через элемент НЕ соединен с одним входом первого и второго элементов И-НЕ, а выход дополнительного конечного выключателя соединен непосредст венно с вторым входом второго элемента И-НЕ и через другой элемент НЕ соединен с вторым входом первого 9 128 элемента И-НЕ, выход которого подключен на вход S-триггера, при этрм выход второго элемента И-НЕ подключен на вход R-триггера, а выход последнего соединен с приводом подачи. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство.СССР № 258813, кл. В 23 В 41/21, 1967.

Авторы

Даты

1982-12-30—Публикация

1981-07-06—Подача