(54) СПОСОБ ШЛИФОВАНИЯ ЗУБЧАТЫХ КОЛЕС

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ задания режимов резания при шлифовании цилиндрических зубчатых колес | 1987 |

|

SU1530351A1 |

| Способ обработки зубчатых колес | 1988 |

|

SU1696191A1 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 1999 |

|

RU2147976C1 |

| Способ обработки зубчатых колес | 1988 |

|

SU1696192A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Способ шлифования зубчатых колес | 1985 |

|

SU1289632A1 |

| Способ шлифования эвольвентных профилей цилиндрических зубчатых колес и станок для его осуществления | 1985 |

|

SU1574163A3 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 1999 |

|

RU2147977C1 |

| ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ ДЛЯ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 1999 |

|

RU2147268C1 |

| Способ шлифования зубчатых колес с круговыми зубьями и станок для его осуществления | 1982 |

|

SU1079380A1 |

1

Изобретение относится к металлообработке и может быть применено при производстве зубчатых колес.

Известен способ шлифования зубчатых колес в условиях обката с единичным делением двумя тарельчатыми кругами, которые устанавливают в двух впадинах так, что плоскость профилирующей кромки круга составляет нулевой угол с вертикалью и сообщают им продольную подачу вдоль контактной линий зуба 1.

Недостатком способа обработки является то, что глубина мгновенного реза, т. е. величина съема, приходящаяся на ход обката распределяется неравномерно, а в результате этого нагрузки и температура по длине пятна контакта шлифовального круга с зубом распределяются также неравномерно. Наиболее нагруженной оказывается передняя часть контакта, по дли не равная продольной подаче на ход обкатки, что приводит к ухудшению качества поверхности (прижога).

Цель изобретения - повышение производительности и качества поверхности.

Цель достигается тем, что согласно способу шлифования зубчатых колес, каждый

из шлифовальных кругов разворачивают относительно контактной линии вокруг вертикальной прямой, лежащей в плоскости профилирующей кромки круга и проходящей через центр вращения круга так, что первые вступающие в резание точки круга наиболее удалены от оси зубчатого колеса.

Угол разворота определяют по зависимости

Л arctg- р,

10 где л-угол разворота; t - глубина резания; ts - расстояние от передней точки контакта А до вертикальной прямой, лежащей в плоскости профилиfsрующей кромки круга и проходящей

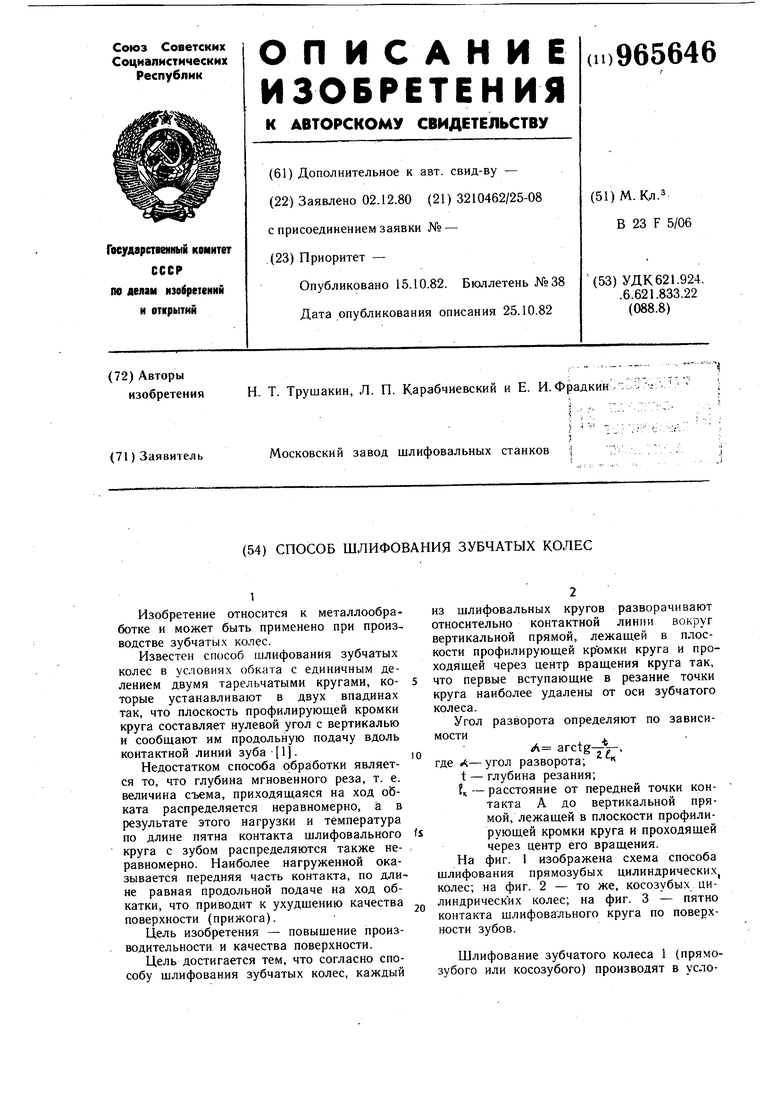

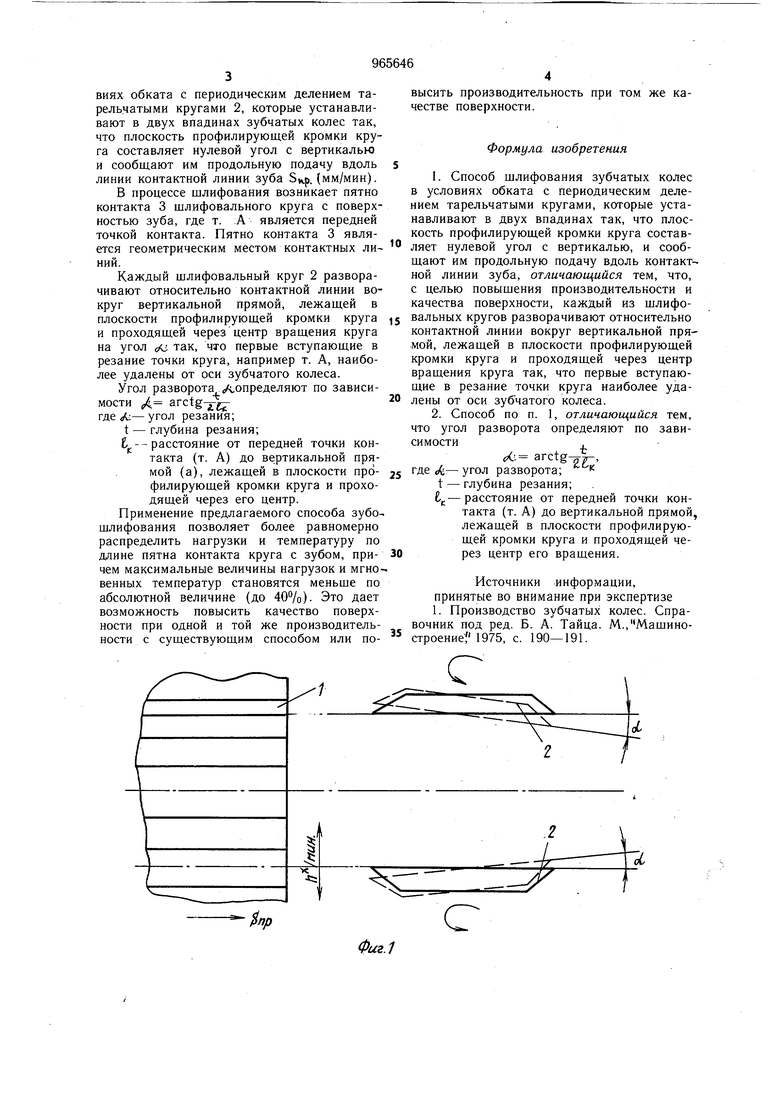

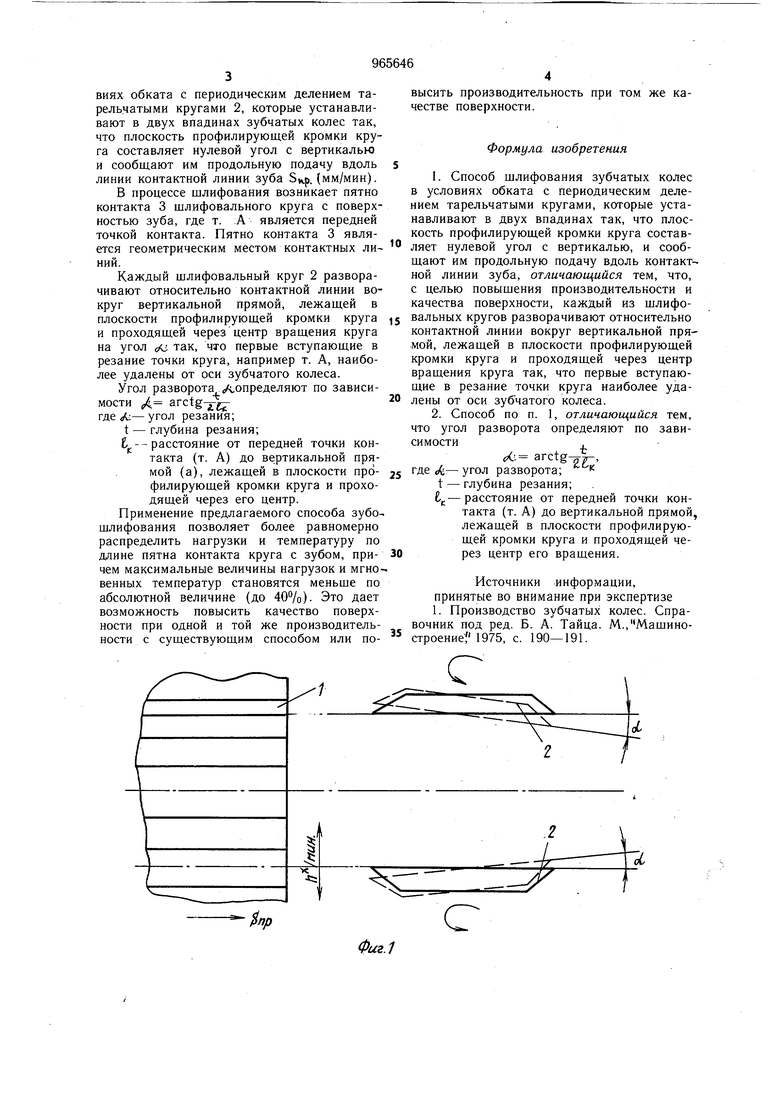

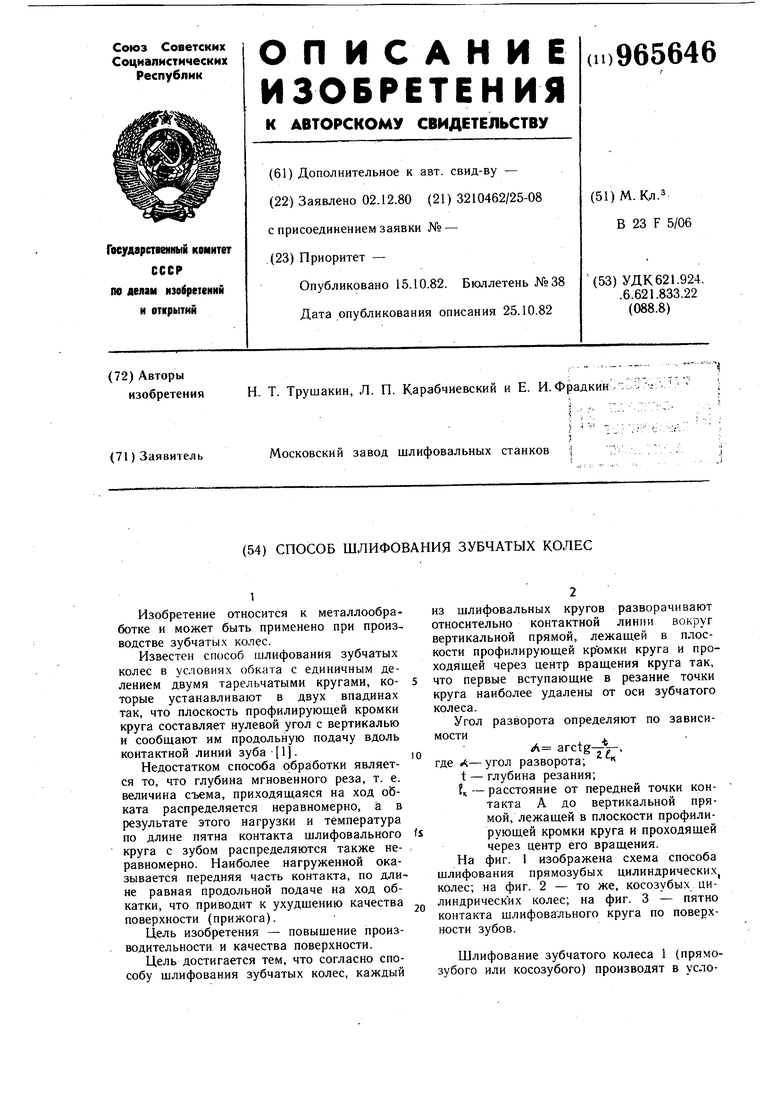

через центр его вращения. На фиг. 1 изображена схема способа шлифования прямозубых цилиндрических колес; на фиг. 2 - то же, косозубых цилиндрических колес; на фиг. 3 - пятно контакта шлифовального круга по поверхности зубов.

Шлифование зубчатого колеса 1 (прямозубого или косозубого) производят в уелоВИЯХ обката с периодическим делением тарельчатыми кругами 2, которые устанавливают в двух впадинах зубчатых колес так, что плоскость профилирующей кромки круга составляет нулевой угол с вертикалью и сообщают им продольную подачу вдоль линии контактной линии зуба 5н.р. (мм/мин). В процессе щлифования возникает пятно контакта 3 щлифовального круга с поверхностью зуба, где т. :А является передней точкой контакта. Пятно контакта 3 является геометрическим местом контактных линий.

Каждый щлифовальный круг 2 разворачивают относительно контактной линии вокруг вертикальной прямой, лежащей в плоскости профилирующей кромки круга и проходящей через центр вращения круга на угол сл; так, что первые вступающие в резание точки круга, например т. А, наиболее удалены от оси зубчатого колеса.

Угол разворота л,определяют по зависимости / arctgгде Л:-угол резания; t - глубина резания; t --расстояние от передней точки контакта (т. А) до вертикальной прямой (а), лежащей в плоскости профилирующей кромки круга и проходящей через его центр. Применение предлагаемого способа зубощлифования позволяет более равномерно распределить нагрузки и температуру по длине пятна контакта круга с зубом, причем максимальные величины нагрузок и мгновенных температур становятся меньще по абсолютной величине (до 40%). Это дает возможность повысить качество поверхности при одной и той же производительности с существующим способом или повысить производительность при том же качестве поверхности.

Формула изобретения

с.- arctg-g-,

fде е -угол разворота; t - глубина резания; расстояние от передней точки контакта (т. А) до вертикальной прямой, лежащей в плоскости профилирующей кромки круга и проходящей через центр его вращения.

Источники информации, принятые во внимание при экспертизе 1. Производство зубчатых колес. Справочник под ред. Б. А. Тайца. М.,Мащиностроение 1975, с. 190-191.

УХО

yffff.

Авторы

Даты

1982-10-15—Публикация

1980-12-02—Подача