Изобретение относится к области машиностроения, в частности к обработке зубчатых колес.

Цель изобретения - повышение точности обработки зубчатых колес с большим числом зубьев и малым модулем.

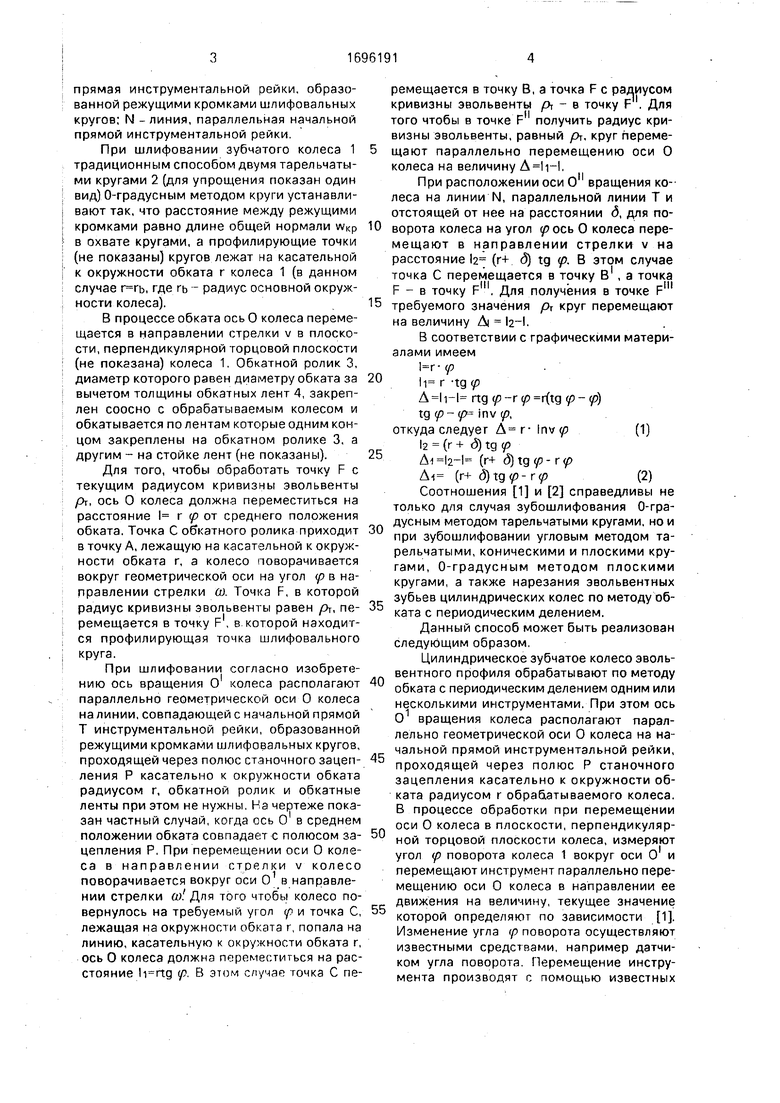

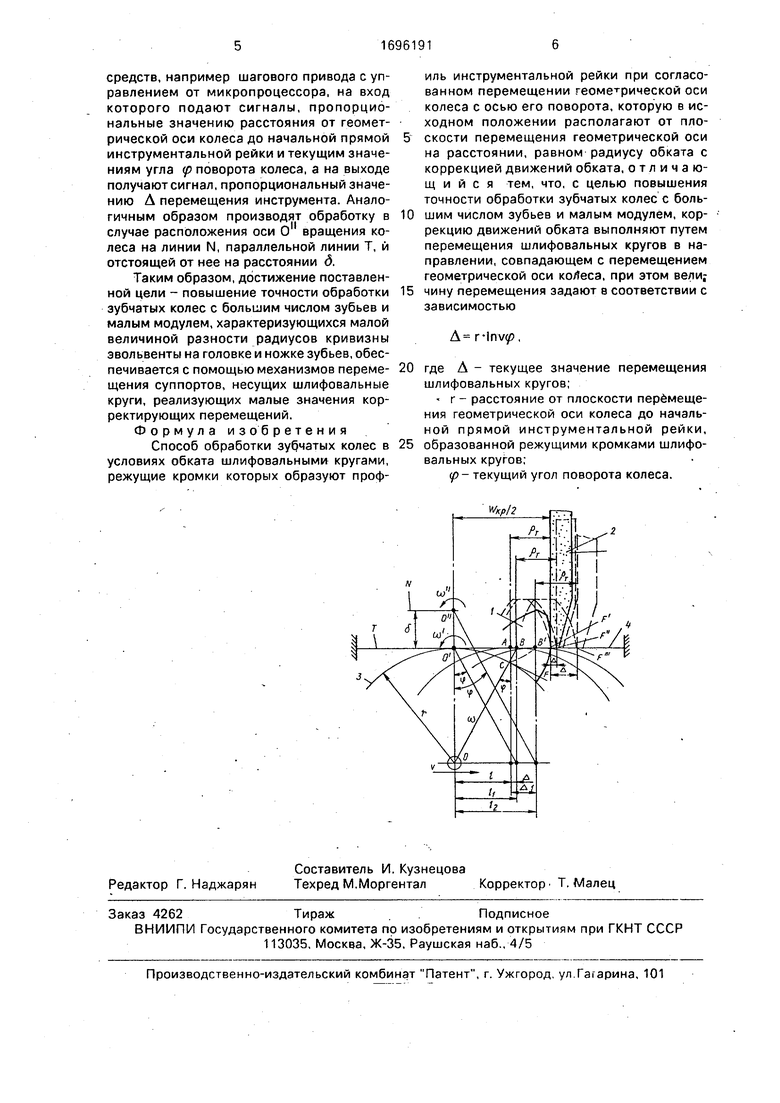

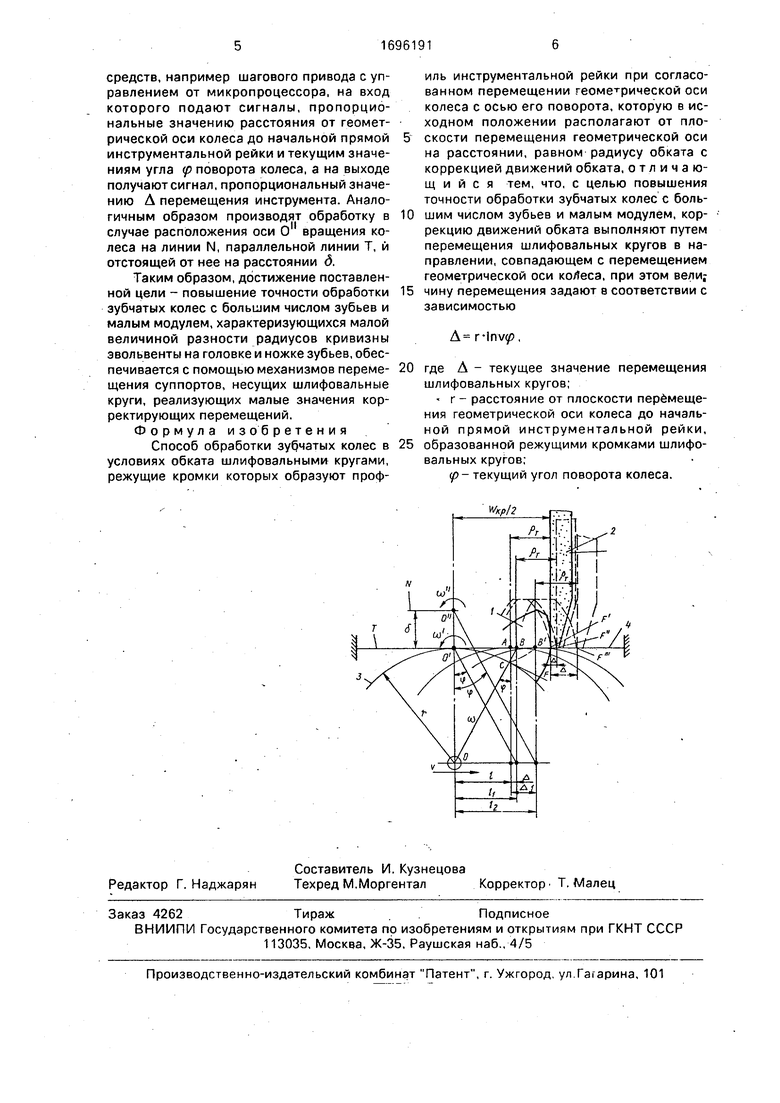

На чертеже показана схема образования эвольвентного профиля при шлифовании предложенным способом.

Приняты следующие обозначения: 1 - обрабатываемое зубчатое колесо; 2 - шлифовальный круг; 3 - обкатной ролик; 4 - обкатные ленты; г - радиус окружности обката обрабатываемого колеса; wKp/2 - половина длины общей нормали колеса в охвате кругами; pf текущий радиус кривизны эвольвентного профиля; О - геометрическая ось колеса; 0,0 - ось поворота колеса; (р-угол поворота колеса при обработке точки профиля с радиусом кривизны - направление перемещения оси колеса в процессе обката от среднего положения в положение обработки точки F профиля с радиусом кривизны р о) - направление вращения колеса вокруг геометрической оси; й, о - направление вращения колеса вокруг оси поворота; I - текущее расстояние от среднего положения обката до оси колеса при обработке традиционным способом; И, 2 - текущее расстояние от среднего положения обката до оси колеса при обработке согласно изобретению, Т - начальная

ск ю о

ю

прямая инструментальной рейки, образованной режущими кромками шлифовальных кругов; N -линия, параллельная начальной прямой инструментальной рейки.

При шлифовании зубчатого колеса 1 традиционным способом двумя тарельчатыми кругами 2 (для упрощения показан один вид) 0-градусным методом круги устанавливают так, что расстояние между режущими кромками равно длине общей нормали wKp в охвате кругами, а профилирующие точки (не показаны) кругов лежат на касательной к окружности обката г колеса 1 (в данном случае , где гь - радиус основной окружности колеса).

В процессе обката ось О колеса перемещается в направлении стрелки v в плоскости, перпендикулярной торцовой плоскости (не показана) колеса 1. Обкатной ролик 3, диаметр которого равен диаметру обката за вычетом толщины обкатных лент 4, закреплен соосно с обрабатываемым колесом и обкатывается по лентам которые одним концом закреплены на обкатном ролике 3, а другим - на стойке лент (не показаны),

Для того, чтобы обработать точку F с текущим радиусом кривизны эвольвенты РТ, ось О колеса должна переместиться на расстояние l r р от среднего положения обката. Точка С обратного ролика приходит в точку А, лежащую на касательной к окружности обката г, а колесо поворачивается вокруг геометрической оси на угол р в направлении стрелки ш Точка F, в которой радиус кривизны эвольвенты равен рт, пе- ремещается в точку F1, в которой находится профилирующая точка шлифовального круга.

При шлифовании согласно изобретению ось вращения О колеса располагают параллельно геометрической оси О колеса на линии, совпадающей с начальной прямой Т инструментальной рейки, образованной режущими кромками шлифовальных кругов, проходящей через полюс станочного зацеп- ления Р касательно к окружности обката радиусом г, обкатной ролик и обкатные ленты при этом не нужны. На чертеже показан частный случай, когда ось О1 в среднем положении обката совпадает с полюсом за- цепления Р, При перемещении оси О колеса в направлении стрелки v колесо поворачивается вокруг оси О1 в направлении стрелки О) Для того чтобы колесо повернулось на требуемый утл t/ и точка С, лежащая на окружности обката г, попала на линию, касательную к окружности обката г, ось О колеса должна переместиться на расстояние (p В этом случае точка С перемещается в точку В, а точка F с радиусом кривизны эвольвенты р - ъ точку F . Для того чтобы в точке F получить радиус кривизны эвольвенты, равный д, круг перемещают параллельно перемещению оси О колеса на величину .

При расположении оси О1 вращения колеса на линии N, параллельной линии Т и отстоящей от нее на расстоянии 5, для поворота колеса на угол р ось О колеса перемещают в направлении стрелки v на расстояние 12 (г+ 5) tg p. В этом случае точка С перемещается в точку В , а точка F - в точку F1, Для получения в точке F1 требуемого значения р круг перемещают на величину Д| 12-1.

В соответствии с графическими материалами имеем

р

Н г -tgtp

rtg 92-г р г(т.д р- р)

tg( inv p, откуда следует Д г- (1)

2 (г + 5) tg p

Ai 12-1 (г+ (5) tg (р - г р

Ai (r+ д) tg p- (2)

Соотношения 1 и 2 справедливы не только для случая зубошлифования 0-градусным методом тарельчатыми кругами, но и при зубошлифовании угловым методом тарельчатыми, коническими и плоскими кругами, 0-градусным методом плоскими кругами, а также нарезания эвольвентных зубьев цилиндрических колес по методу обката с периодическим делением.

Данный способ может быть реализован следующим образом.

Цилиндрическое зубчатое колесо эволь- вентного профиля обрабатывают по методу обката с периодическим делением одним или несколькими инструментами. При этом ось О вращения колеса располагают параллельно геометрической оси О колеса на начальной прямой инструментальной рейки, проходящей через полюс Р станочного зацепления касательно к окружности обката радиусом г обрабатываемого колеса. В процессе обработки при перемещении оси О колеса в плоскости, перпендикулярной торцовой плоскости колеса, измеряют угол р поворота колеса 1 вокруг оси О и перемещают инст румент параллельно перемещению оси О колеса в направлении ее движения на величину, текущее значение которой определяют по зависимости 1. Изменение угла р поворота осуществляют известными средствами, например датчиком угла поворота Перемещение инструмента производят с помощью известных

средств, например шагового привода с управлением от микропроцессора, на вход которого подают сигналы, пропорциональные значению расстояния от геометрической оси колеса до начальной прямой инструментальной рейки и текущим значениям угла (р поворота колеса, а на выходе получают сигнал, пропорциональный значению А перемещения инструмента. Аналогичным образом производят обработку в случае расположения оси О вращения колеса на линии N, параллельной линии Т, и отстоящей от нее на расстоянии д.

Таким образом, достижение поставленной цели - повышение точности обработки зубчатых колес с большим числом зубьев и малым модулем, характеризующихся малой величиной разности радиусов кривизны эвольвенты на головке и ножке зубьев, обеспечивается с помощью механизмов переме- щения суппортов, несущих шлифовальные круги, реализующих малые значения корректирующих перемещений.

Формула изобретения

Способ обработки зубчатых колес в условиях обката шлифовальными кругами, режущие кромки которых образуют профиль инструментальной рейки при согласованном перемещении геометрической оси колеса с осью его поворота, которую в исходном положении располагают от плоскости перемещения геометрической оси на расстоянии, равном радиусу обката с коррекцией движений обката, отличающийся тем, что, с целью повышения точности обработки зубчатых колес с большим числом зубьев и малым модулем, коррекцию движений обката выполняют путем перемещения шлифовальных кругов в направлении, совпадающем с перемещением геометрической оси коЛеса, при этом вели чину перемещения задают в соответствии с зависимостью

Д r-inv,

где А - текущее значение перемещения шлифовальных кругов;

г - расстояние от плоскости перемещения геометрической оси колеса до начальной прямой инструментальной рейки, образованной режущими кромками шлифовальных кругов;

р- текущий угол поворота колеса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки зубчатых колес | 1988 |

|

SU1696192A1 |

| Способ обработки зубчатых колес | 1987 |

|

SU1611609A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Станок для шлифования зубьев цилиндрических зубчатых колес | 1980 |

|

SU1030114A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| Способ задания режимов резания при шлифовании цилиндрических зубчатых колес | 1987 |

|

SU1530351A1 |

| Способ шлифования зубчатых колес с круговыми зубьями и станок для его осуществления | 1982 |

|

SU1079380A1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

| Способ шлифования зубчатых колес и станок для его осуществления | 1978 |

|

SU880244A3 |

| Способ шлифования зубчатых колес | 1983 |

|

SU1151386A2 |

Изобретение относится к области машиностроения, в частности к обработке зубчатых колес. Цель изобретения - повышение точности обработки зубчатых колес с большим числом зубьев и малым модулем, характеризующихся малой величиной разности радиусов кривизны эвольвенты на головке и ножке зубьев. Поставленная цель достигается тем, что шлифование зубчатых колес в условиях обката выполняют при несовпадении геометрической оси колеса с осью его поворота. Коррекцию движений обката выполняют путем перемещения шлифовальных кругов в направлении, совпадающем с перемещением геометрической оси колеса, а величину перемещения задают в соответствии с зависимостью: А , где А- текущее значение перемещения шлифовальных кругов; г - расстояние от плоскости перемещения геометрической оси колеса до начальной прямой инструментальной рейки, образованной режущими кромками шлифовальных кругов; р - текущий угол поворота колеса. Достижение поставленной цели обеспечивается с помощью механизмов перемещения суппортов, несущих шлифовальные круги, реализующих малые значения корректирующих перемещений. 1 ил. сл с

Ккр/2

| Способ обработки зубчатых колес | 1987 |

|

SU1611609A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-12-07—Публикация

1988-01-19—Подача