Изобретение относится к машиностроению, в частности к обработке зубчатых колес на зубошлифовальных станках, работающих тарельчатыми или плоскими кругами методом обката в условиях единичного деления.

Цель изобретения - повышение точности и производительности обработки путем управления длительностью контакта ре- жуш,ей плоскости шлифовального круга с об рабатываемой эвольвентной поверхностью зуба.

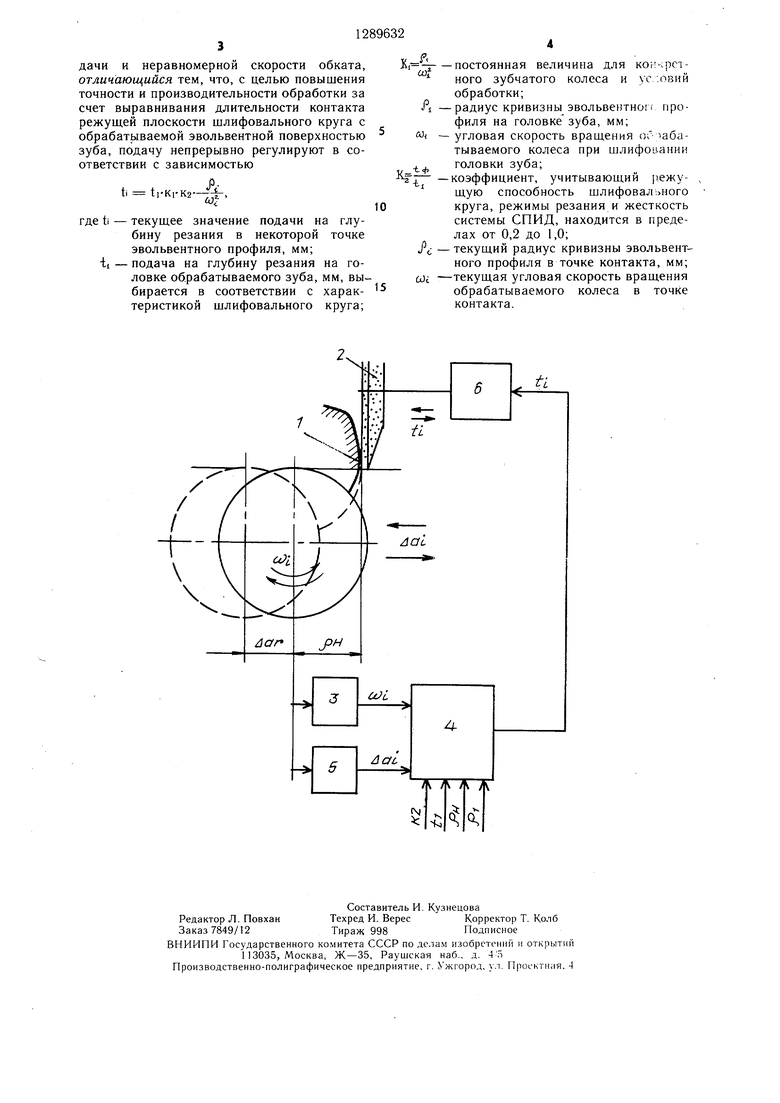

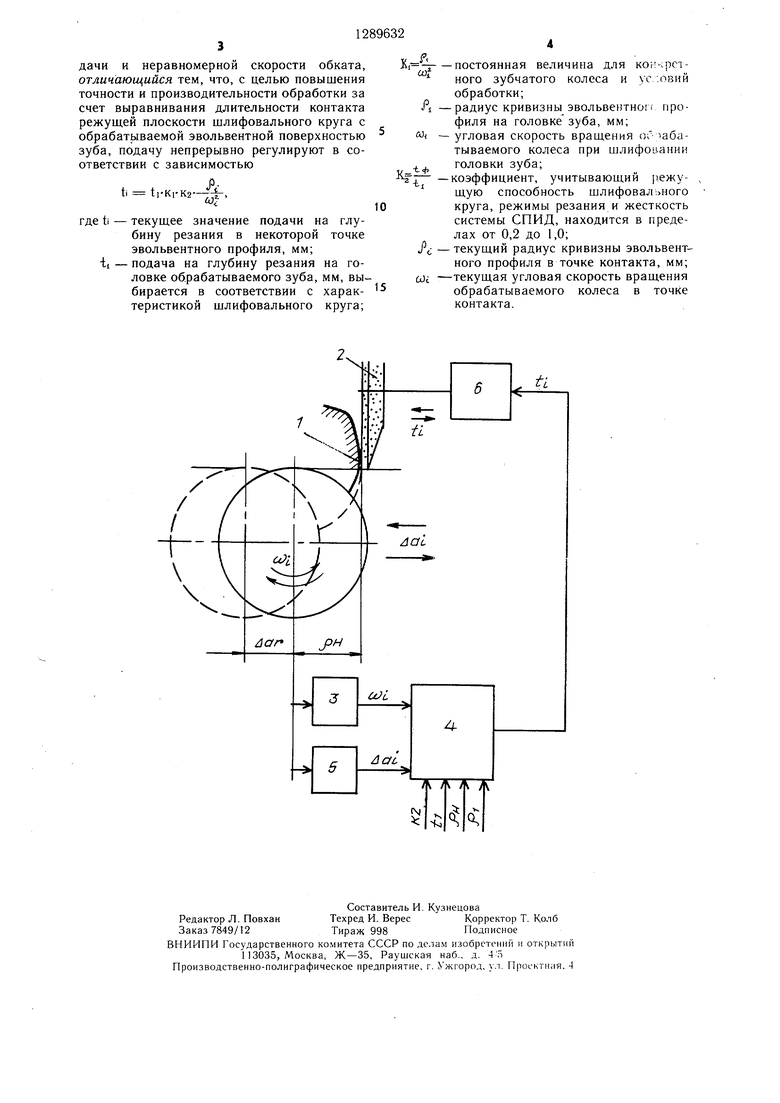

На чертеже представлена структурная схема управления зубошлифовальным станком в соответствии с предложенным способом шлифования.

В результате особенностей эвольвентооб- разования, связанных с изменением радиуса кривизны эвольвентного профиля, скорости перемещения точки контакта, изменением ширины площади контакта, с изменением угловой скорости вращения обрабатываемого колеса, время контакта каждого участка эвольвентного профиля с кругом изменяется в процессе обката от головки к ножке и от ножки к головке, что приводит к изменению фактического съема, измеренного по нормали к профилиэ зуба. В результате неравномерного съема вдоль профиля зуба образуется погрешность эвольвентного профиля, что приводит к необходимости введения дополнительных чистовых и выхажива ющих проходов для обеспечения точного эвольвентного профиля. Это приводит к увеличению времени обработки, т.е. к снижению производительности.

С уменьшением подачи на глубину резания при обкате в сторону ножки зуба соответственно уменьшается фактически снимаемый слой металла по мере приближения к ножке зуба, благодаря чему обеспечивается равенство фактически снимаемого слоя металла за весь период обката эвольвентного профиля там, где зерна абразива уже касались обрабатываемой поверхности независимо от величины подачи на глубину резания на головке зуба.

Предложенный способ шлифования реализуют следующим образом.

Шлифование колеса 1 осуществляют плоским или тарельчатым шлифовальным кругом 2, установленным на угол зацепления 0°. Датчик 3 измеряет угловую скорость вращения колеса для каждой точки эвольвентного профиля и передает сигнал на вычислительное устройство 4. Датчик 5 линейных перемещений измеряет величину перемещения колеса вдоль линии зацепления от момента обработки точки эвольвентного профиля, находящейся в начале участка активного профиля у ножки зуба Да(, и передает сигнал в вычислительное устройство 4. Предварительно в вычислительное устройст

15

во вводятся данные К2, t|, pi. Вычислительное устройство определяет величину подачи на глубину резания ti и передает сигнал на исполнительное устройство 6, обеспечивающее подачу шлифовального круга на глубину резания в соответствии с зависимостью

ii t|-Ki-K2 ,

10 где ti - текущее значение подачи на глубину резания в некоторой точке эвольвентного профиля, мм;

it - подача на глубину резания на головке обрабатываемого зуба, мм, выбирается в соответствии с харак- п теристикой шлифовального круга; jif - постоянная величина для конктретно- го зубчатого колеса и условий обработки;

радиус кривизны эвольвентного профиля на головк-е з уба, мм; uji - угловая скорость вращения отрабатываемого колеса при шлифовании головки зуба;

K i -коэффициент, учитывающий режу- щую способность шлифовального 25круга, режимы резания и жесткость

системы СПИД, находится в пределах от 0,2 до 1,0:

5 - текущий радиус кривизны эвольвентного профиля на головке зуба, мм; ujt - текущая угловая скорость вращения обрабатываемого колеса в точке контакта.

20

30

Благодаря уменьшению подачи от головки к ножке зуба время контакта обрабатываемой боковой поверхности зуба с режущей плоскостью шлифовального круга выравнивается, в результате величина снимаемого припуска, измеренного по нормали к профилю зуба, в каждой точке эвольвентного профиля остается постоянной, при условии, что зерна абразива уже касались обрабатываемой поверхности на предыдущем проходе.

Изменение подачи на глубину резания может быть осуществлено с помощью кулачкового механизма, в котором изменение подачи жестко связано с изменением координаты точки контакта эвольвентного профиля зуба с режущей плоскостью шлифовального круга.

Наиболее целесообразно данный способ реализовать на станках с ЧПУ, содержащих датчики угловых скоростей и линейных перемещений.

Формула изобретения

Способ шлифования зубчатых колес плоским абразивным кругом методом единичного деления в условиях радиальной подачи и неравномерной скорости обката, отличающийся тем, что, с целью повышения точности и производительности обработки за счет выравнивания длительности контакта режущей плоскости шлифовального круга с обрабатьшаемой эвольвентной поверхностью зуба, подачу непрерывно регулируют в соответствии с зависимостью

«&L «

ti ti-Ki-K2текушее значение подачи на глубину резания в некоторой точке эвольвентного профиля, мм; подача на глубину резания на головке обрабатываемого зуба, мм, выбирается в соответствии с харак- теристикой шлифовального круга;

r.

i

uJi

постоянная величина для ко; чрс 1- ного зубчатого колеса и ус :овий обработки;

Л -радиус кривизны эвольвентногг профиля на головке зуба, мм; угловая скорость враш.ения of- ia6a- тываемого колеса при шлифовании головки зуба;

коэффициент, учитывающий цежу- щую способность шлифовального круга, режимы резания и жесткость системы СПИД, находится в пределах от 0,2 до 1,0;

- текущий радиус кривизны эвольвентного профиля в точке контакта, мм;

oJi -текущая угловая скорость вращения обрабатываемого колеса в точке контакта.

v- t

%г-

ф -t,

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для шлифования зубьев цилиндрических зубчатых колес | 1980 |

|

SU1030114A1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1989 |

|

RU2029663C1 |

| Способ шлифования зубьев цилиндрических зубчатых изделий | 1986 |

|

SU1426711A1 |

| Способ обработки зубчатых колес | 1988 |

|

SU1696191A1 |

| Способ обработки зубчатых колес | 1988 |

|

SU1696192A1 |

| Способ задания режимов резания при шлифовании цилиндрических зубчатых колес | 1987 |

|

SU1530351A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| СПОСОБ ШЛИФОВАНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС С МОДИФИЦИРОВАННЫМ ПРОФИЛЕМ | 2003 |

|

RU2301725C2 |

| СПОСОБ ШЛИФОВАНИЯ ЭВОЛЬВЕНТНЫХ ПРОФИЛЕЙ КРУГОВЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1992 |

|

RU2047430C1 |

| СПОСОБ ОБРАБОТКИ ЭВОЛЬВЕНТНЫХ ПРОФИЛЕЙ КРУГОВЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1992 |

|

RU2049608C1 |

Изобретение относится к области машиностроения, в частности к обработке зубчатых колес на зубошлифовальных станках, работающих тарельчатыми или плоскими кругами методом обката в условиях едини- ничного деления, и позволяет повысить точность и производительность зубошлифования за счет выравнивания длительности контакта режущей плоскости шлифовального круга с обрабатываемой эвольвентной поверхностью, что обеспечивается непрерывным регулированием подачи в соответствии с положением точки контакта. В результате особенностей эвольвентообразования, связанных с изменением радиуса кривизны эволь- вентного профиля, скорости перемещения точки контакта, изменением ширины площади контакта и изменением угловой скорости вращения обрабатываемого колеса время контакта каждого участка эвольвентного профиля с кругом изменяется в процессе обката от головки к ножке и от ножки к головке, что приводит к изменению фактического съема, измеренного по нормали к профилю зуба. 1 ил. (С N) 00 ;о О5 00 ГС

| Станок для шлифования зубьев цилиндрических зубчатых колес | 1980 |

|

SU1030114A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-02-15—Публикация

1985-01-28—Подача