перегрузки 9 и 10 соответственно по осевому усилию и крутящему моменту.

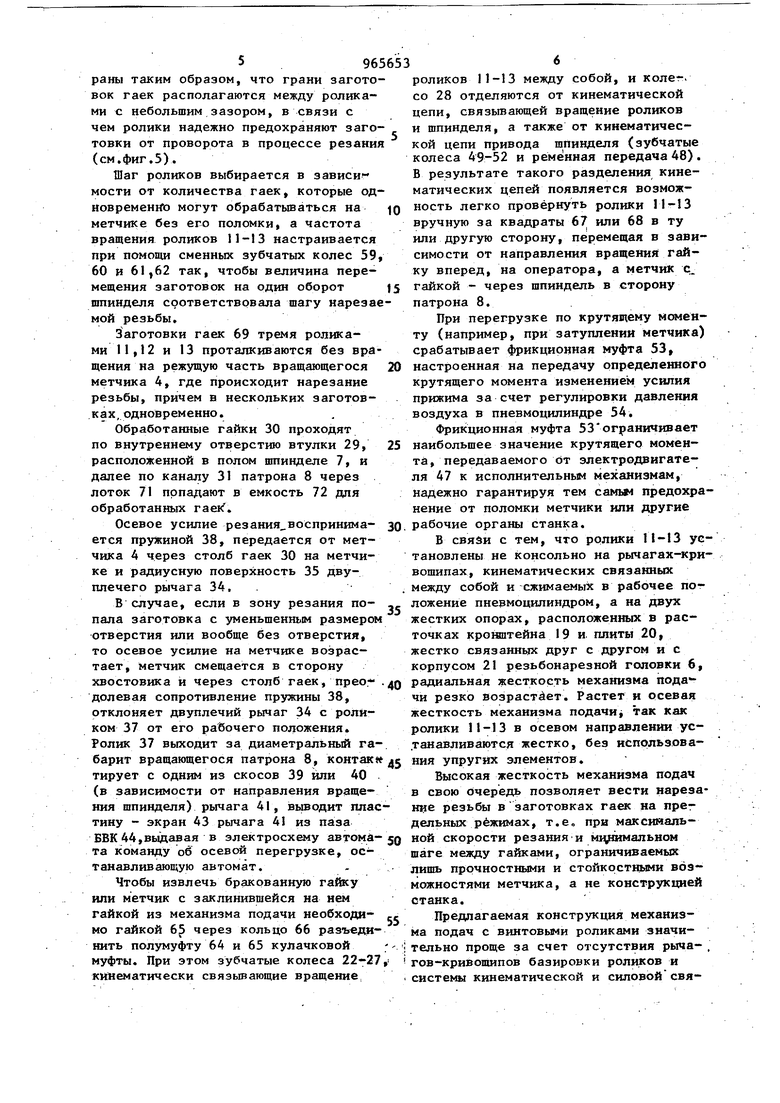

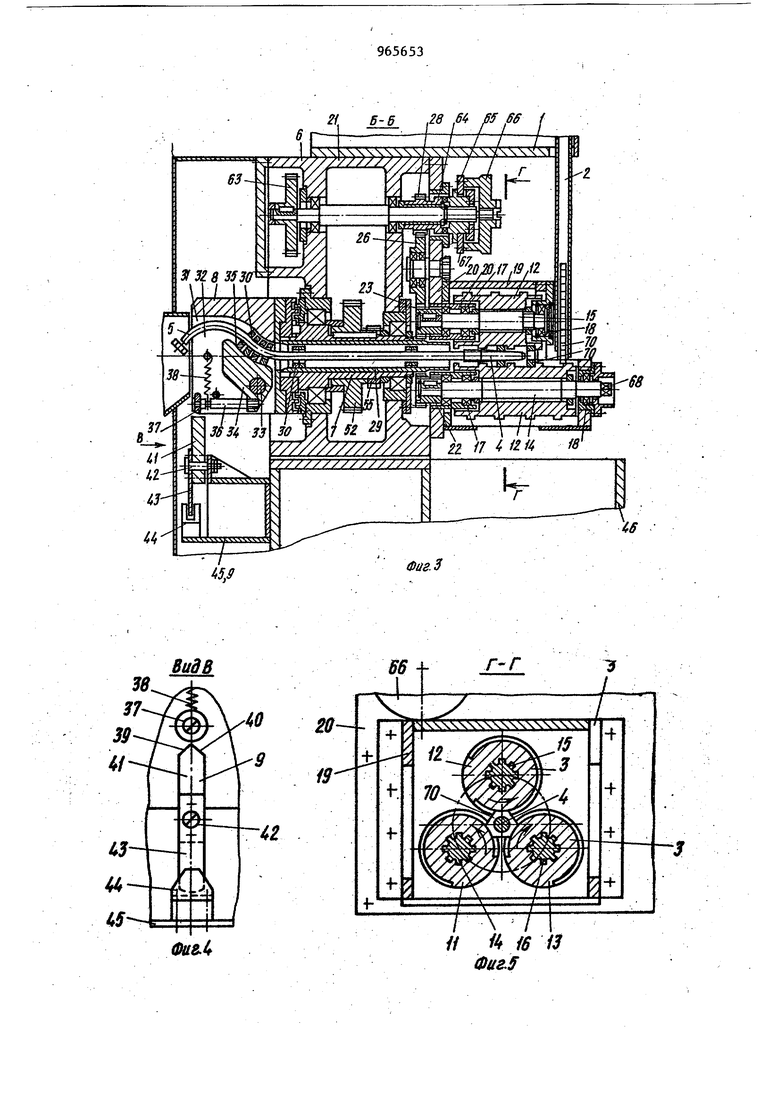

Механизм подачи 3 содержит три винтовьк ролика 11,12 и 13, установленньЕК на валах 1А-16, каждый из которых расположен на двух жестких опорах 17 и 18, вьтолненных в расточках кронштейна 19 и плиты 20, jжестко скрепленных друг с другом и jнеподвижно прикрепленных к корпусу 21 р«эьбонарезной головки 6 о

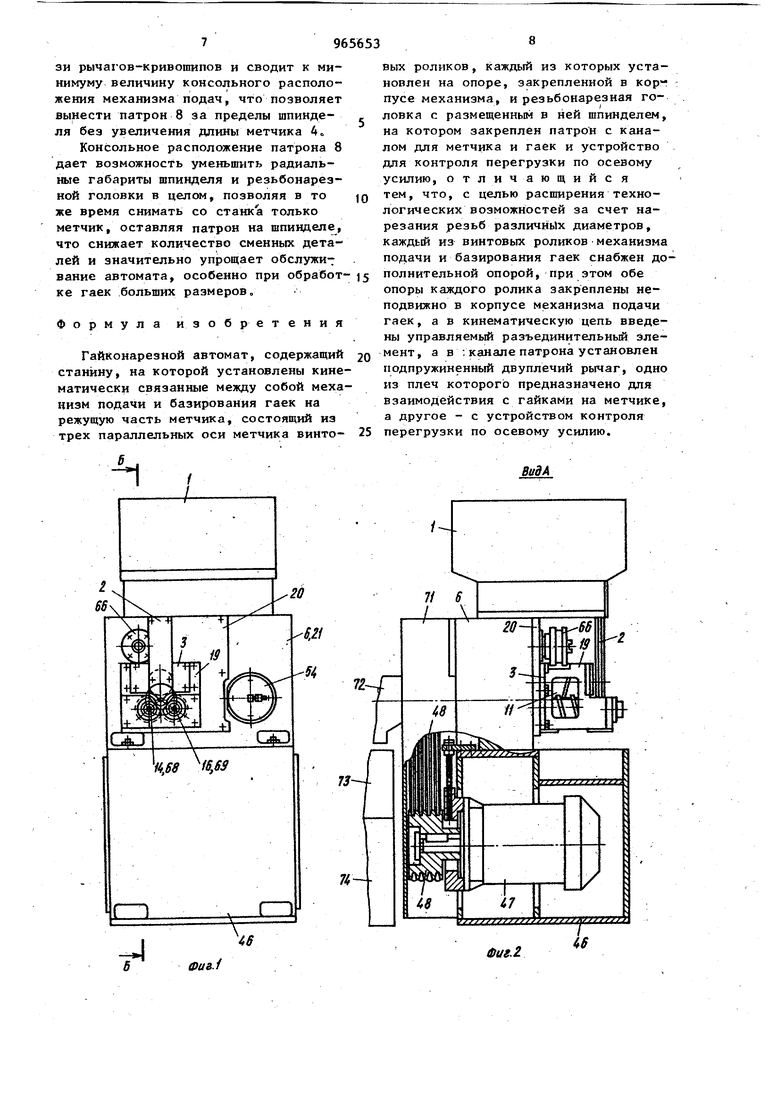

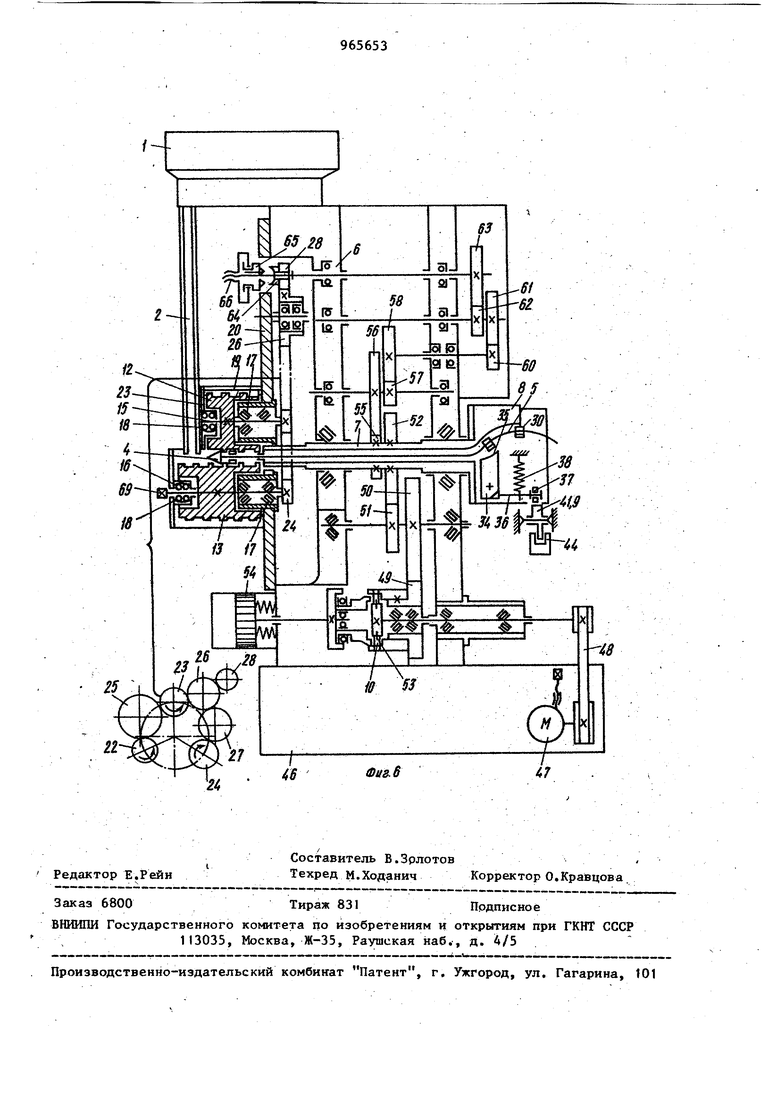

Валы 14-16, на которых установлены ролики 11-13, кинематически связаны между собой зубчатыми колесами 22-27, обеспечивающими синхронное вращение роликов в требуемом направлении (как ука:зано на и 6). Привод вращения ролики получают; от вьгходного звена - зубчатого колеса 28 кинематической цепи, связывающей вращение роликов и шпинделя 7 резьбонарезной головки 6.

Шпиндель 7 резьбонарезной головки 6 вьтолнен полым и в его отверстии закреплена втулка 29, в которой на обработанных гайках 30 базируется метчик 4.

На заднем торце шпинделя 7 крепится патрон 8 с каналом 31 для размещения S-образного хвостовика 5 метчика 4 и проходящих по нему обработанных гаек 30.

В пазу корпуса 32 патрона 8 на оси 33 установлен двуплечий рычаг 34,на одном плече которого вьтол нена радиусная поверхность 35, соответствующая внутренней зоне изгиба S-образного хвостовика 5 метчика 4 и контактирующая с перемещающимися по хвостовику обработанными гайками 30, а второе плечо 36 взаимодействует с устройством 9 контроля перегрузки по осевому усилию. Для чего на плече 36 установлен ролик 37.

Рычаг 34 подпружинен пружиной 39. воспринимающей осевое усилие резания Устройство 9 контроля перегрузки по осевому усилию вьтолнено, например, в виде несущего скосы 39-40 рычага 41, установленного на оси 42. К рычагу 41 прикреплена пластинаэкран 43, входящая в паз бесконтактного конечного выключателя (БВК) 44, установленного на кронштейне 45 станны 46 .

Шпиндель 7 резьбонарезной головки 6 связан с приводным электродвигателем 47 посредством клиноременной передачи 48 и зубчатых колес 49-50, 51-52, при этом связь клиноременной передачи 48 с зубчатым колесом 49 осуществляется через устройство 10 контроля перегрузки по крутящему моменту, представляющее собой фрикционную муфту 53 с регулируемым усилием прижима от пневмоцилиндра 54.

Кинематическая цепь, связывающая вращение винтовых роликов 11-13 со щпинделем 7 резьбонарезной головки 6 и состоящая из постоянных зубчатых пар 55-56 и 57-58, сменных зубчатьпс колес 59-62 настройки частоты вращения роликов и выходного звена - зубчатого колеса 28, снабжена управляемым разъединительным элементом, выполненным, например, в виде кулачковой муфты, состоящей из полумуфт 63, 64 с ручным механизмом включения - гайт ки 65 и упорного кольца 66, перемещающих полумуфту 64 в осевом направлении На валах 14 и 16 выполнены квадраты 6 и 68 ручного проворота роликов 11-13.

Заготовки гаек 69 располагаются в ориентированном положении в лоткенакопителе 2.

В ограждении 70 закреплен лоток 71 а емкость 72 дпя сбора обработанных гаек 30 установлена на базе 73 охлаждающей жидкости.

Гайконарезной автомат работает следующим образом.

Заготовки гаек 69 из бункера загрузочного устройства 1 в ориентированном положении (ось отверстия, параллельная оси шпинделя) попадают в лоток-накопитель 2, откуда под действием собственного веса опускаются к выступающим концам винтовых роликов 11 и 13, где удерживаются наружной поверхностью винтовых роликов. Затем, при совмещении канавок на винтовых роликах 11 и 13 с выходным отверстием лотка-накопителя 2 очередная заготовка проваливается между роликами П и 13 и увлекается торцами их винтовых поверхностей в направлении третьего ролика 12, захватывается им и уже тремя роликами 11,12 и 13 перемещается в направлении режущей части метчиков 4. Ролики 11-13 выставлешл друг относительно друга так, что они ведут заготовку гайки 69 тремя точками, образующими плоскость, перпендикулярную оси метчика. Диаметры цилиндрических поверхностей роликов подобраны таким образом, что грани загото вок гаек располагаются между роликами с небольшим зазором, в связи с чем ролики надежно предохраняют заго товки от проворота в процессе резани (см,фиг.5). Шаг роликов выбирается в зависимости от количества гаек, которые од Новремеи1 о могут обрабатываться на метчике без его поломки, а частота вращения роликов 11-13 настраивается при помопш сменных зубчатых колес 59 60 и 61,62 так, чтобы величина перемещения заготовок на один оборот шпинделя соответствовала шагу нареза мой резьбы. Заготовки гаек 69 тремя роликами 11,12 и 13 проталкиваются без вра щения на режущую часть вращающегося метчика 4, где происходит нарезание резьбы, причем в нескольких заготовках, одновременно. Обработанные гайки 30 проходят по внутреннему отверстию втулки 29, расположенной в полом шпинделе 7, и далее по каналу 31 патрона 8 через лоток 71 попадают в емкость 72 для обработанных raei. Осевое усилие резания воспринимается пружиной 38, передается от метчика А через столб гаек 30 на метчике и радиусную поверхность 35 двуплечего рычага ЗА. В случае, если в зону резания попала заготовка с уменьшенным размеро отверстия или вообще без отверстия, то осевое усилие на метчике возрастает, метчик смещается в сторону хвостовика и через столб гаек, прео долевая сопротивление пружины 38, отклоняет двуплечий рычаг 34 с роликом 37 от его рабочего положения. Ролик 37 выходит за диаметральный га барит вращающегося патрона 8, контак тирует с одним из скосов 39 или 40 (в зависимости от направления вращения шпинделя) рычага 41, вьшодит пла тину - экран 43 рычага 41 из паза БBK44,выдaвaя в электросхему автоми та команду об осевой перегрузке, останавливающую автомат. . Чтобы извлечь бракованную гайку или метчик с заклинившейся на нем гайкой из механизма подачи необходиМО гайкой 65 через кольцо 66 разъеди нить полумуфту 64 и 65 кулачковой муфты. При этом зубчатые колеса 22-2 кинематически связывающие вращение, роликов 11-13 между собой, и колег. со 28 отделяются от кинематической цепи, связьгоающей вращение роликов и шпинделя, а также от кинематической цепи привода шпинделя (зубчатые колеса 49-52 и ременная передача 48) . В результате такого разделения кинематических цепей появляется возможность легко провернуть ролики 11-13 вручную за квадраты 67 или 68 в ту или другую сторону, перемещая в зависимости от направления вращения гайку вперед, на оператора, а метчик с. гайкой - через шпиндель в сторону патрона 8, При перегрузке по крутящему моменту (например, при затупления метчика) срабатывает фрикционная муфта 53, настроенная на передачу определенного крутящего момента изменением усилия прижима за счет регулировки давления воздуха в пиевмоцилиндре 54. Фрикционная муфта 53огранкч1шает наибольшее значение крутящего момента, передаваемого от электродвигателя 47 к исполнительным механизмам, надежно гарантируя тем сатлл предохранение от поломки метчики или другие рабочие органы станка. В связи с тем, что ролики 11-13 установлены не консольно на рычагах-кривошипах, кинематических связанных между собой и сжимаемых в рабочее положение пневмоцилиндром, а на двух жестких опорах, расположенных в расточках кромштейна 19 и. плиты 20, жестко связанньрс друг с другом и с корпусом 21 резьбонарезной головки 6, радиальная жесткость механизма пода чи резко возрастает. Растет и осевая жесткость механизма подачи так как ролики П-13 в осевом направлении устанавливаются жестко, без испрльзования упругих элементов. Высокая жесткость ме:ханизма подач в свою очередь позволяет вести нарезание резьбы взаготовках гаек на прет дельных режимах, т.е„ при мaкcинaльной скорости резания и мхушмальном шаге между гайками, ограничиваемых лишь прочностными и стойкрстными возможностями метчика, а не конструкцией станка. Предпагаемая конструкция механизма подач с винтовыми роликами значительно проще за счет отсутствия рыча- , гов-кривощипов базировки роликов и скстеюл кинематической и силовойсвязи рычагов-кривошипов и сводит к минимуму величину консольного расположения механизма подач, что позволяет вынести патрон 8 за пределы шпинделя без увеличения длины метчика 4 о

Консольное расположение патрона 8 дает возможность уменьшить радиальные габариты шпинделя и резьбонарезной головки в целом, позволяя в то же время снимать со станка только метчик, оставляя патрон на шпинделе, что снижает количество сменных деталей и значительно упрощает обслуживание автомата, особенно при обработке гаек .больших размеров.

Формула изобретения

Гайконарезной автомат, содержащий станину, на которой установлены кинематически связанные между собой механизм подачи и базирования гаек на режущую часть метчика, состоящий из трех параллельных оси метчика винтовых роликов, каждый из которых установлен на опоре, закрепленной в кор пусе механизма, и резьбонарезная головка с размещенным в ней шпинделем, на котором закреплен патрон с каналом для метчика и гаек и устройство для контроля перегрузки по осевому усилию, отличающийся тем, что, с целью расширения технологических возможностей за счет нарезания резьб различных диаметров, каждый из винтовых роликов механизма подачи и базирования гаек снабжен дополнительной опорой, при этом обе опоры каждого ролика закреплены неподвижно в корпусе механизма подачи гаек, а в кинематическую цепь введены управляемый разъединительный элемент, а в .канале патрона установлен

подпружиненный двуплечий рычаг, одно из плеч которого предназначено для взаимодействия с гайками на метчике, а другое - с устройством контроля перегрузки по осевому усилию.

АА

Фа8.3

| название | год | авторы | номер документа |

|---|---|---|---|

| Гайконарезной автомат | 1983 |

|

SU1114506A1 |

| Гайконарезной автомат | 1982 |

|

SU1060363A1 |

| Многошпиндельный гайконарезной автоматический станок | 1959 |

|

SU124285A1 |

| Автомат для нарезания мелких гаек | 1983 |

|

SU1129039A1 |

| Гайконарезной автомат | 1985 |

|

SU1313602A1 |

| Гайконарезной автомат | 1987 |

|

SU1450938A1 |

| Гайконарезной автомат | 1982 |

|

SU1036482A1 |

| МНОГОШПИНДЕЛЬНЫЙ ГАЙКОНАРЕЗНОЙ АВТОМАТ | 1970 |

|

SU271995A1 |

| Шпиндельный узел резьбонарезного станка | 1986 |

|

SU1308437A1 |

| Резьбонарезная головка | 1989 |

|

SU1726172A1 |

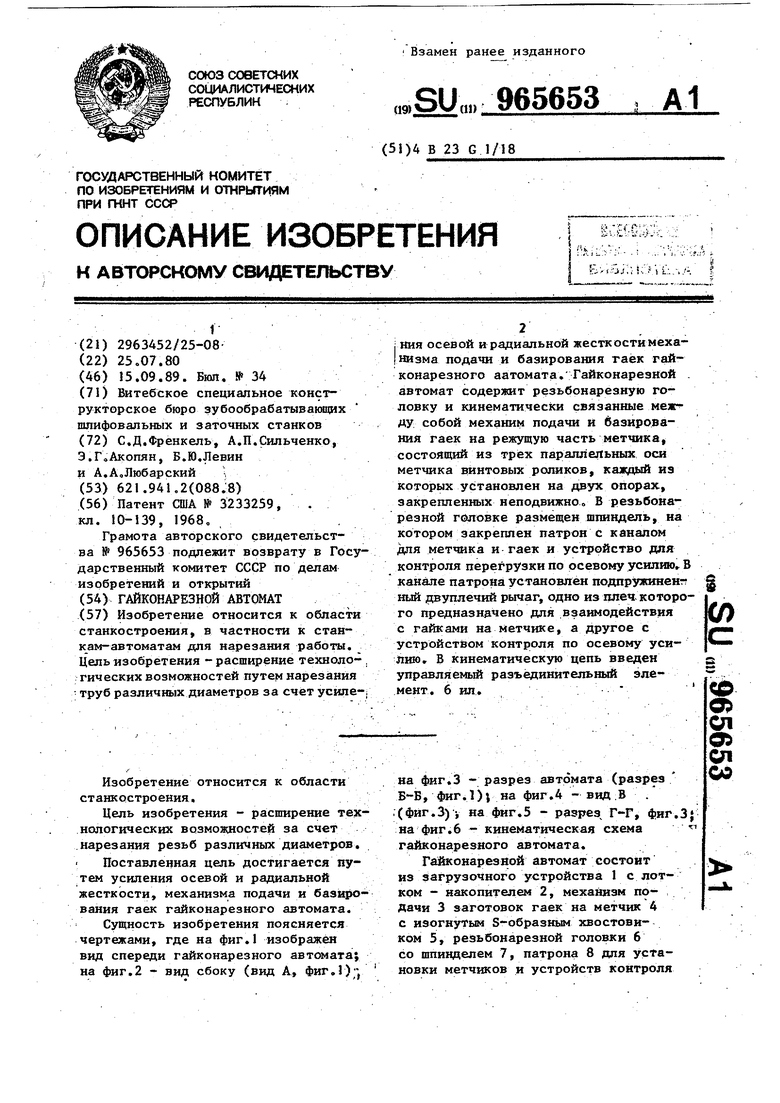

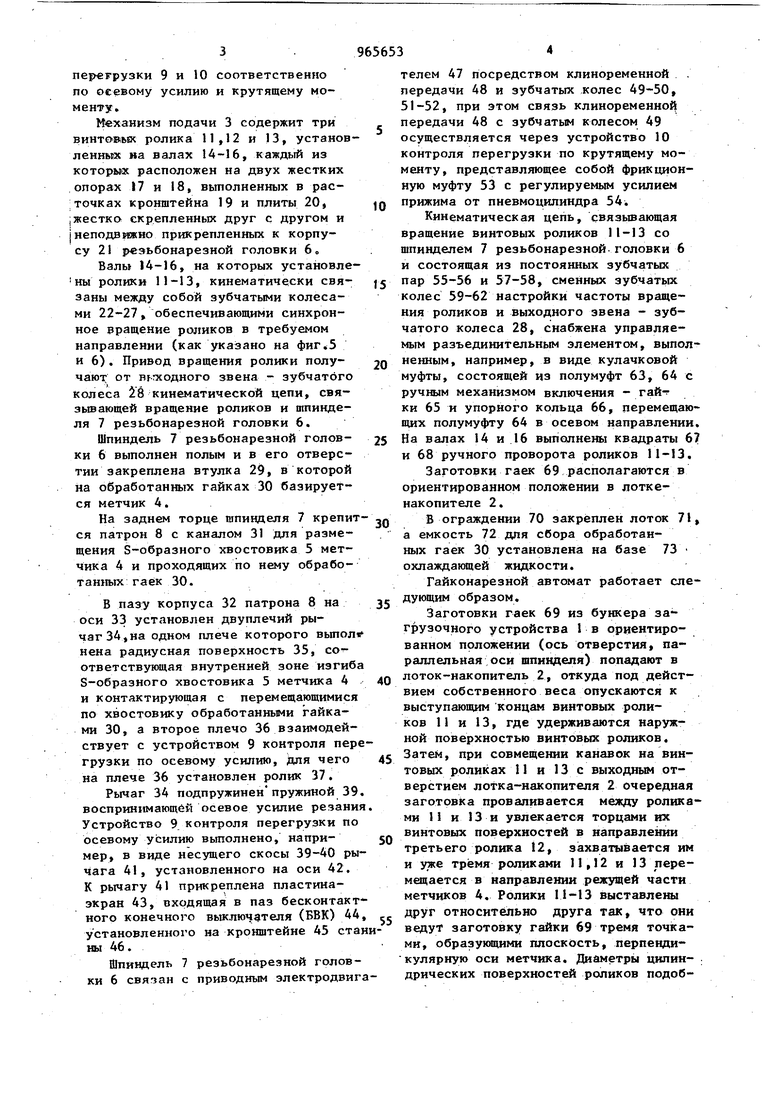

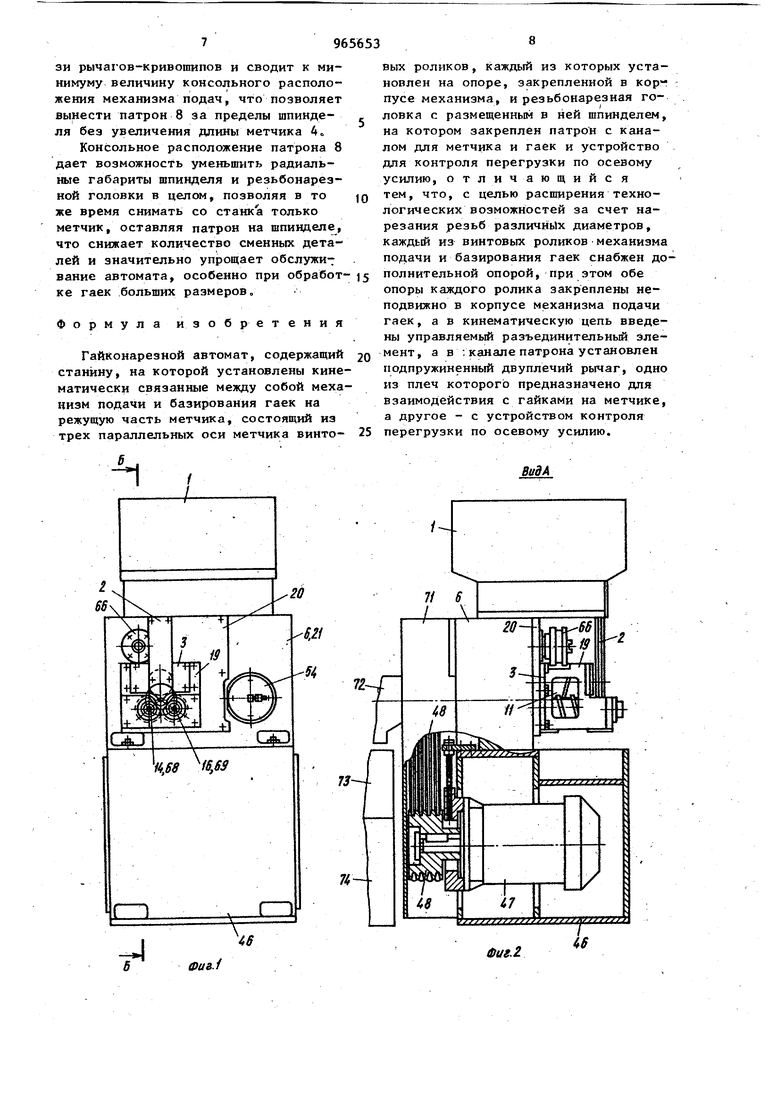

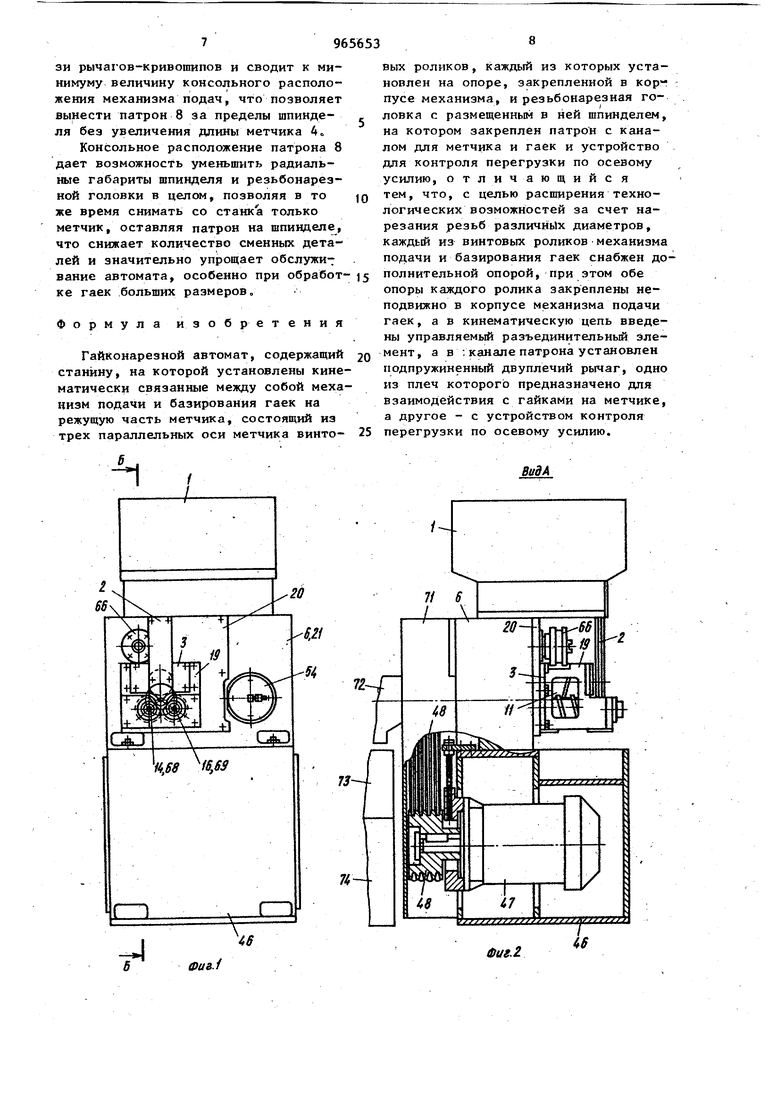

Изобретение относится к области станкостроения, в частности к станкам-автоматам для нарезания работы. Цель изобретения - расширение техноло- . гических возможностей путем нарезания труб различных диаметров за счет усиле-г Изобретение относится к области станкостроения. Цель изобретения - расширение технологических возможностей за счет нарезания резьб различных диаметров. Поставленная цель достигается усиления осевой и радиальной жесткости, механизма подачи и базирования гаек гайконарезного автомата. Сущность изобретения поясняется чертежами, где на фиг.1 изображён вид спереди гайконарезного автомата; на фиг.2 - вид сбоку (вид А, фиг.)-. .; НИН осевой ирадиальной жесткостимеханизма подачи и базирования гаек гайконарезного аатомата.Гайконарезной . автомат содержит резьбонарезную головку и кинематически связанные мех ДУ; собой механим подачи и базирования гаек иа режущую часть метчика, состоящий из трёх параллельных оси метчика винтовых роликов, каждый из которых установлен на двух опорах, закрепленных неподвижно. В резьбонарезной гйловке размещен шпиндель, иа котором закреплен патрон с каналом для метчика и гаек и устройство для контроля перегрузки по осевому усилию. В § канале патрона установлен подпружинент ный двуплечий рычаг, одно из плеч, которого предназначено для взаимодействия с гайками на метчике, а другое с устройством контроля по осевому усилию В кинематическую цепь введен управляемый разъединительный У мент. 6 ил, сл Од сд 00 на фиг.З - разрез автомата (разрез Б-В, фиг.) на фиг.4 - внд В . .(фйг.З) V на фиг.5 - разрез Г-Г, фиг.З} на фиг.6 - кинематическая схема гайконарезного автомата. Гайконарезной автомат состоит из загрузочного устройства 1 с лотком - накопителем 2, механизм поДачи 3 заготовок гаек на метчик 4 с изогнутым S-образным хвостови--. ком 5, резьбонарезной головки 6 со шпинделем 7, патрона 8 для установки метчиков и устройств контроля

ВидВ

И

&4

Г-Г

// /4 и /J Фиг

| Патент США № 3233259, | |||

| кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1982-10-15—Публикация

1980-07-25—Подача