(54) СПОСОБ СВАРКИ КРИВОЛИНЕЙНЫХ ШВОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сварки криволинейныхиздЕлий | 1978 |

|

SU821111A1 |

| Установка для контактной сварки крупногабаритных криволинейных конструкций | 1977 |

|

SU742069A1 |

| Устройство для сборки и сварки длинномерных полых балок | 1987 |

|

SU1599175A1 |

| УСТАНОВКА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1994 |

|

RU2086374C1 |

| Устройство для сборки и сварки двух продольных швов прямоугольных изделий | 1985 |

|

SU1338998A1 |

| Автомат Петрова для сборки и сварки кожухов вентиляторов | 1987 |

|

SU1502240A1 |

| Стенд для сборки и сварки полотнищ | 1979 |

|

SU837696A1 |

| Устройство для дуговой сварки | 1982 |

|

SU1018830A1 |

| Устройство для сварки плоских криволинейных швов | 1987 |

|

SU1481015A1 |

| Стенд для сборки и дуговой сварки стыка полотнищ | 1987 |

|

SU1459883A1 |

1

Изобретение относится к механизации сборочно-сварных работ и может быть использовано в крупногабаритном химическом машиностроении и других отраслях промышленности.

Известен способ сварки криволинейных швов, при котором изделие поворачивают в вертикальной плоскости, устанавливая свариваемый участок в горизонтальное положение на опоре, а сварку производят в точке касания изделия с опорой дугой, непрерывно перемещаемой вдоль шва.

Этот способ осуш-ествляют на установке, содержащей подвижную вдоль основания сварочную головку с датчиком положения изделия, опору для изделия и манипулятор с зажимами для установки изделия в положение сварки-на опоре 1.

Недостатком известного способа является то, что поворот изделия в положение сварки является .установочным и при повороте происходит смешение точки сварки по высоте и по горизонтали и изменение скорости сварки, что ухудшает качество сварки. Кроме того, команда на включение манипулятора поступает от общего датчика, что не обеспечивает необходимого соотношения скоростей перемешения концов изделия и вызывает смешение точки сварки по высоте и вдоль шва и, таким образом, не обеспечивается необходимое качество сварного соединения.

5 Целью изобретения является повышение качества сварки путем стабилизации скорости сварки.

Цель достигается тем, что согласно способу сварки криволинейных швов, при котором изделие поворачивают в вертикальной плоскости, устанавливая свариваемый участок в горизонтальное положение на опоре, а сварку производят в точке контакта изделия с опорой дугой, непрерывно перемешаемой вдоль шва, поворот изделия в вертикальной плоскости осуществляют перекатыванием его вдоль опоры.

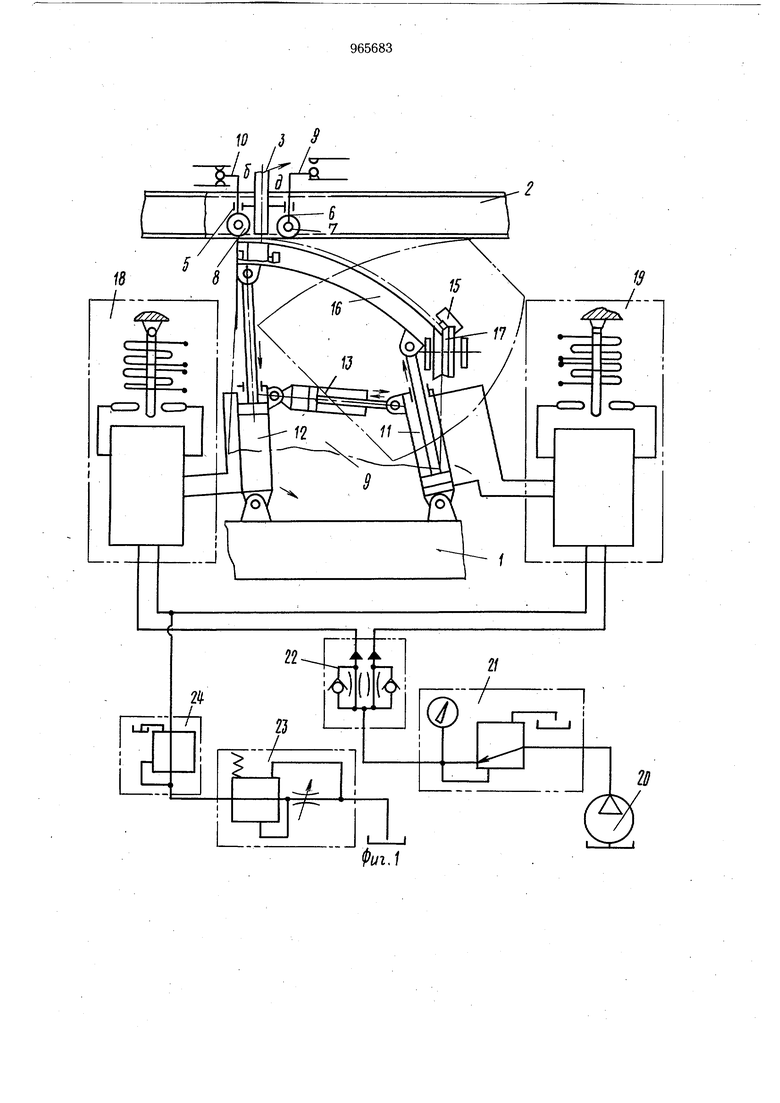

Такой способ осуществляется устройством, содержащим подвижную вдоль основания сварочную головку с .датчиком положения изделия, опору для изделия и манипулятор с зажимами для установки изделия в положение сварки на опоре, выполненной в виде балки, закрепленной на основании по оси перемещения сварочной головки, датчик положения изделия выполнен в виде двух копирных роликов для изделия, смонтированных по обе стороны сварочной головки вдоль оси ее перемещения и установленных с возможностью независимого подъема, а манипулятор выполнен в виде двух шарнирно установленных на основании силовых цилиндров, шарнирно соединенных между собой, при этом каждый силовой цилиндр соединен с соответствующим ему копирным роликом, а зажимы смонтированы на штоках указанных силовых цилиндров. На фиг. 1 изображена установка, общий вид; на фиг. 2 - манипулятор. Установка содержит смонтированную параллельно основанию 1 опорную балку 2 для изделия, сварочную головку 3, установленную с возможностью перемещения параллельно опорной балке 2. Сварочная головка 3 может быть установлена непосредственно на опорной балке 2 (фиг. 1} или на дополнительных направляющих 4 (фиг. 2). На корпусе сварочной головки 3 закреплены с возможностью независимого подъема два толкателя 5 и 6, расположенные по разным сторонам сварочной головки вдоль оси опорной балки 2. На толкателях закреплены копирные ролики 7 и 8, каждый толкатель взаимодействует с соответствующим ему конечным выключателем 9 и 10. Установка снабжена манипулятором для установки изделия в положение сварки, выполненным в виде двух шарнирно установленных на основании 1 вдоль оси опорной балки 2 силовых цилиндров (гидроцилиндров) 11 и 12, щарнирносвязанных между собой силовым цилиндром 13 для компенсации изменения расстояния между цилиндрами 11 и 12. Для предохранения цилиндров 11, 12 и 13 на основании установлен силовой цилиндр 14, щарнирно соединенный с силовым цилиндром 12. На штоках силовых цилиндров 11 и 12 щарнирно закреплены зажимы 15 для изделия (фиг. 2) или для ложемента 16 для закрепления на нем изделия (фиг. 1). На ложементе 16 закреплены приводные направляющие роликоопоры 17. Конечные выключатели 9 и 10 соединены с контактами электрогидроусилителей 18 и 19, включенными в электрогидравлическую систему управления процессом сварки, включающую гидравлический насос 20, посредством реле давления 21 соединенный с делительным клапаном 22, а также дроссель с регулятором 23, соединенный с редукционным клапаном 24. Гидроцилиндры 11 и 12 соответственно электрически и гидравлически сиязаны с электрогидроусилителями 18 и 19, соединенными между собой и с делительным клапаном 22. Электрогидроусилители 18 и 19 связаны также с дросселем и с регулятором 23 посредством редукционного клапана 24, включенными в силовую магистраль. Способ сварки криволинейных швов включает поворот изделия в вертикальной плоскости перекатыванием его вдоль опоры, установку свариваемого участка в горизонтальное положение на опоре и сварку изделия непрерывно перемещаемой вдоль щва дугой в точке контакта изделия с опорой. Способ осуществляется следующим образом. Сваривае.мое изделие (полотнища с криволинейной формой поверхности) с помощью зажимов 15 (гидравлических струбцин) закрепляются на ложементе 16 (или непосредственно в зажимах), который, в свою очередь, концами закрепляется в щтоках гидроцилиндров 11 и 12 с помощью приводных роликоопор 17, приводимых в контакт со свариваемым изделием. Последнее устанавливается на ложементе 16 таким образом, чтобы свариваемый стык располагался между опорными балками 2. Перед сваркой (в начальном положении) шток гидроцилиндра 12 выдвинут, а щток гидроцилиндра 11 втянут таким образом, что свариваемое изделие приводится в соприкосновение с опорными балками 2. Сварочная головка 3 устанавливается на начальном участке сварного шва, при этом копирные ролики 7 и 8 приводятся в соприкосновение с поверхностью свариваемого изделия. Включается сварочный автомат, и сварочная головка 3 начинает с постоянной скоростью перемещаться по опорным балкам 2. При этом ролики 7 и 8 (свободно перемещающиеся) перемещают толкатели 5 и 6 в вертикальном направлении, обкатывая при этом поверхность свариваемого изделия, поочередно замыкая и размыкая контакты соответственно выключателей 9 и 10 электрогидроусилителей 18 и 19. При этом щтоки гидроцилиндров 11 и 12, соединенных с электрогидроусилителями 18 и 19, при срабатывании контактов и выключателей 9 и 10 соответственно втягиваются и выдвигаются. Свариваемое изделие своей поверхностью без скольжения перекатывается вдоль опорной балки 2, причем скорость перемещения точки контакта, определяемая скоростью обкатывания поверхности изделия роликами 7 и 8, совпадает со скоростью перемещения сварочной головки 3. Этим обеспечивается постоянный контакт последней со свариваемым изделием по окончании сварки занимающим конечное положение. Фиксация и поддержка гидроцилиндров 11 и 12, а также компенсация изменения расстояния между ними в процессе сварки производятся вспомогательным гидроцилиндром 13. Для предотвращения чрезмерных перемещений предусмотрены дополнительные контакты, при замыкании которых штоки совершают обратные перемещения. Для обеспечения постоянного касания изделия с опорными балками гидроцилиндр 12 работает с повышенным противодавлением, обеспечивающим прижим издеЛИЯ к балкам и плавное перекатывание (для чего слив может быть выполнен раздельным для каждого гидроцилиндра). Сварку можно производить как с наружной, так и с внутренней стороны изделия. Чтобы обеспечить равномерную скорость, т. е. перемещение точки контакта изделия с опорной балкой, угловая скорость определяется из формулы . где V - скорость сварки,- г - радиус кривизны изделия. Скорость выдвижения штока гидроцилиндров должна быть равна V. Wfsinco;t, при , где t - время; скорость втягивания штока гидроцили дров должна быть V иг5ш( - 6Jt) при расстояние между цилиндрами изменяется 2rsin.cos(|- -cot), при O Qti|Так как сварка стыков выполняется на «спуск и угол сварочной дуги от зенита может быть от О до 15°, то для обеспечения равномерной сварки достаточно хода толкателя 1-3 мм, чтобы обеспечить непрерывное перекатывание изделия перемещением штоков импульсами. Таким образом, использование способа обеспечивает автоматический процесс сварки крупногабаритных изделий с криволинейной поверхностью, в частности днищ сварочных котлов как с внутренней, так и с наружной поверхности. Кроме того, из-за стабилизации скорости сварки обеспечивается более высокое качество сварного соединения. Формула изобретения 1.Способ сварки криволинейных швов, при котором изделие поворачивают в вертикальной плоскости, устанавливая свариваемый участок в горизонтальное положение на опоре, а сварку производят в точке контакта изделия с опорой дугой, непрерывно перемещаемой вдоль шва, отличающийся тем, что, с целью повышения качества сварки путем стабилизации скорости сварки, поворот изделия в вертикальной плоскости осуществляют перекатыванием его вдоль опоры. 2.Установка для сварки криволинейных изделий, содержащая подвижную вдоль основания сварочную головку с датчиком положения изделия, опору для изделия и манипулятор с зажимами для установки изделия в положение сварки на опоре, отличающаяся тем, что, опора выполнена в виде балки, закрепленной на основании по оси перемещения сварочной головки, датчик положения изделия выполнен в виде двух копирных роликов для изделия, смонтированных по обе стороны сварочной головки вдоль оси ее перемещения и установленных с возможностью независимого подъема, а манипулятор выполнен в виде двух шарнирно установленных на основании силовых цилиндров, шарнирно соединенных между собой, при этом каждый силовой цилиндр соединен с соответствующим ему копирным роликом, а зажимы смонтированы на штоках указанных силовых цилиндров. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 747666, кл. В 23 К 37/00, 29.03.78 (прототип). W J /

I pfozJ

Авторы

Даты

1982-10-15—Публикация

1978-10-31—Подача