Изобретение относится к сварке, а именно к устройствам для сборки.и сварки длинномерных полых балок, и может быть использовано в любых отраслях машиностроения.

Цель изобретения - повьш ение производительности, автоматизации процесса подачи деталей и уборки флюса и упрощение конструкции.

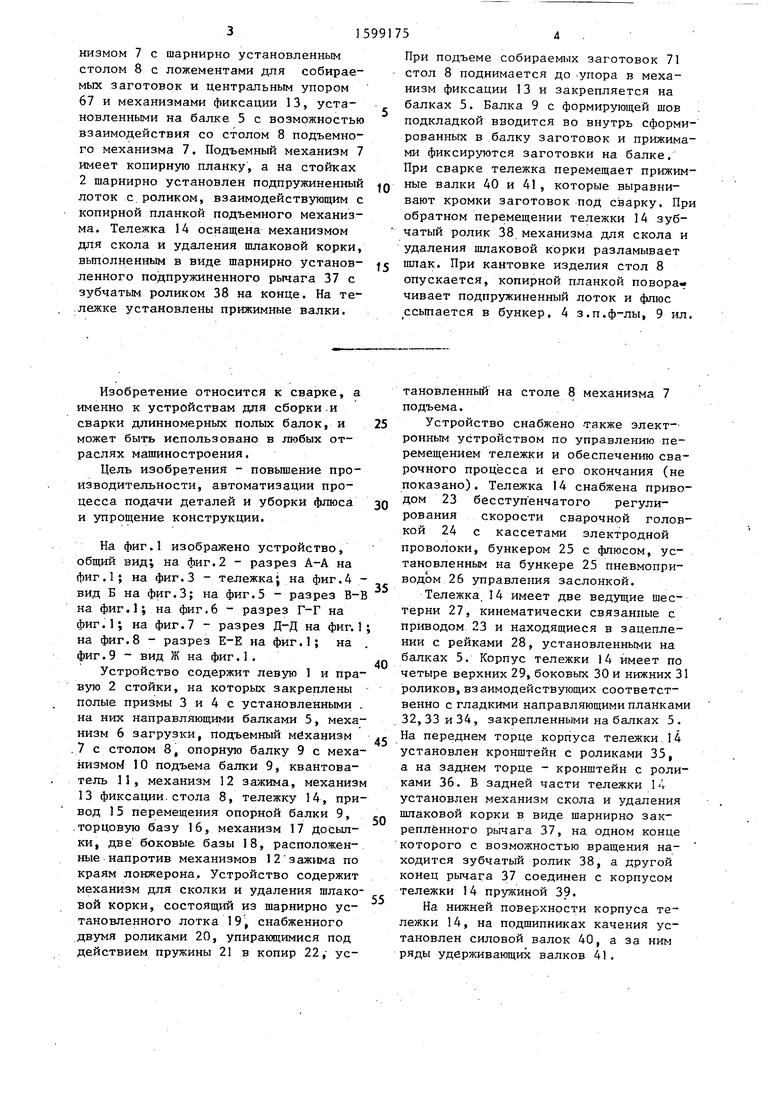

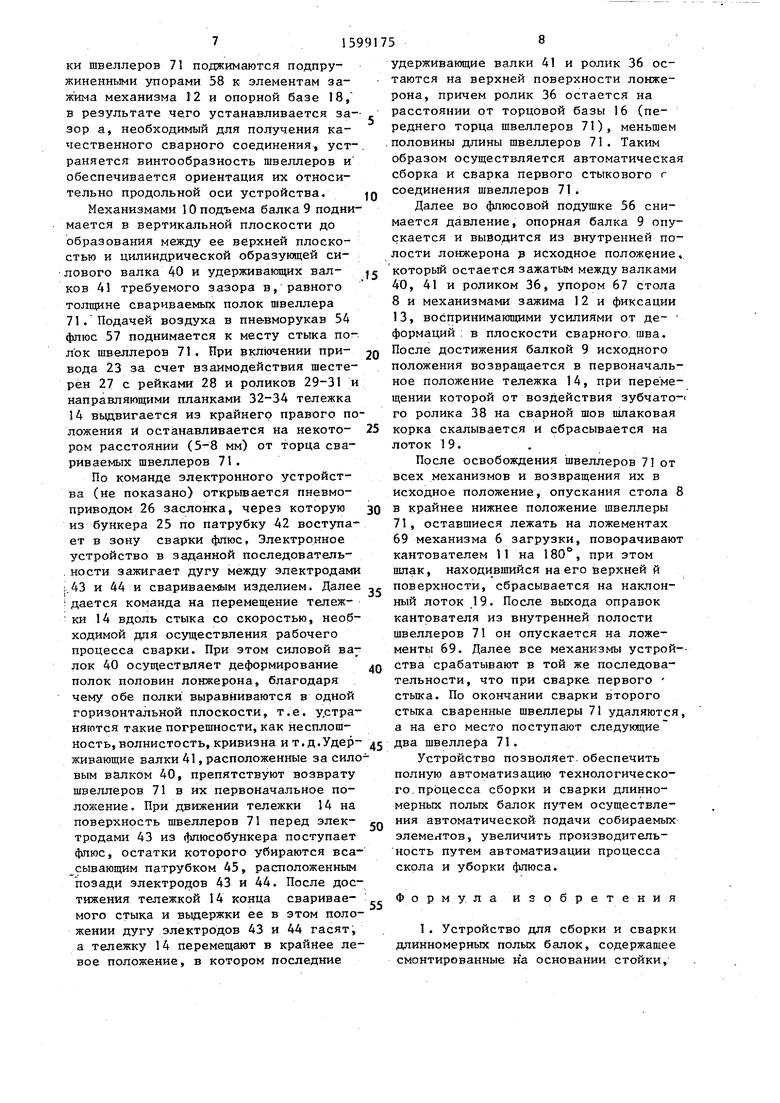

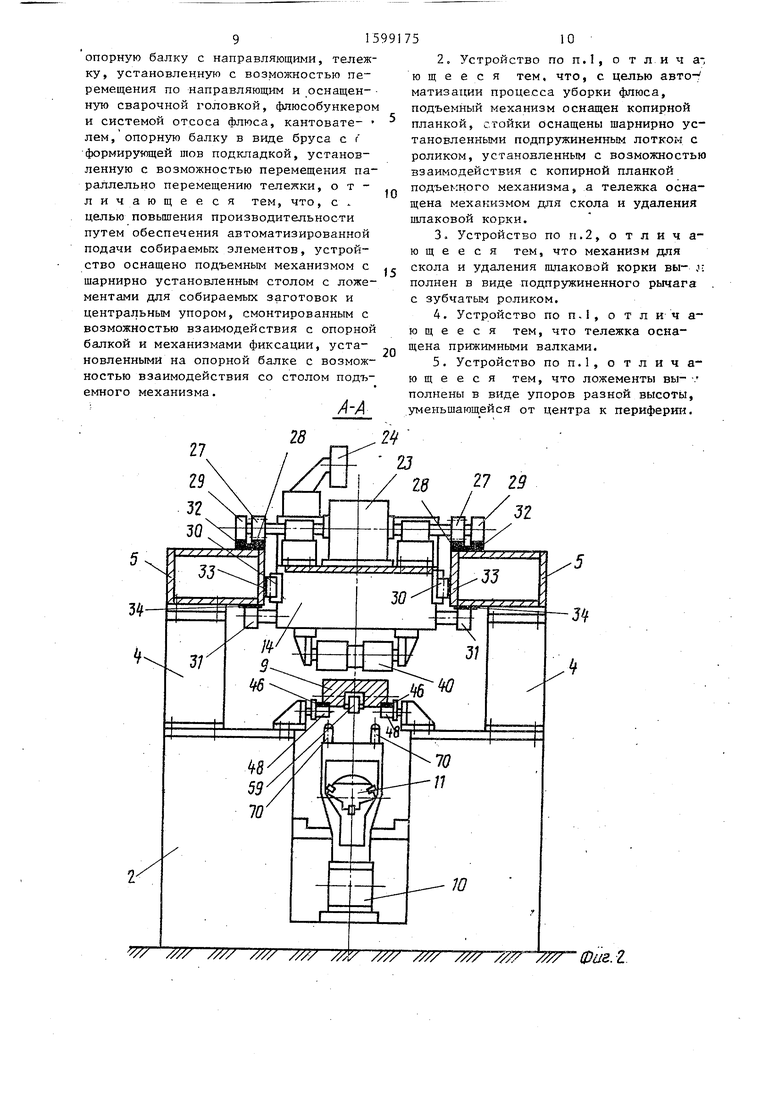

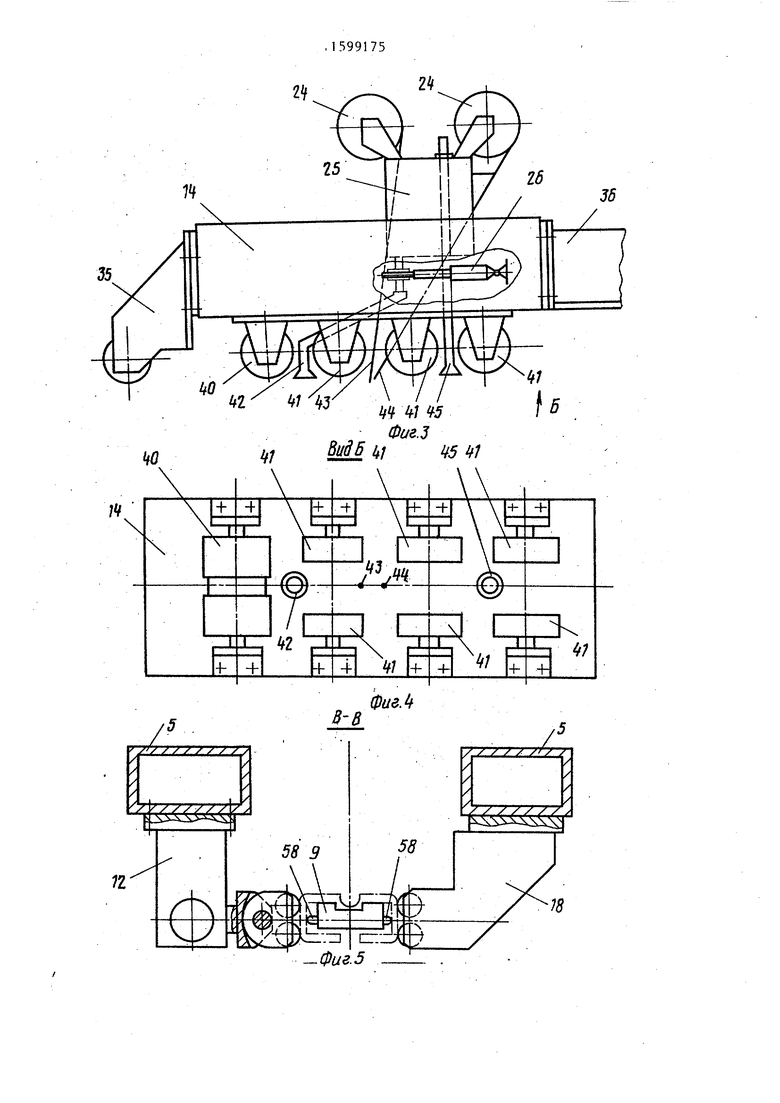

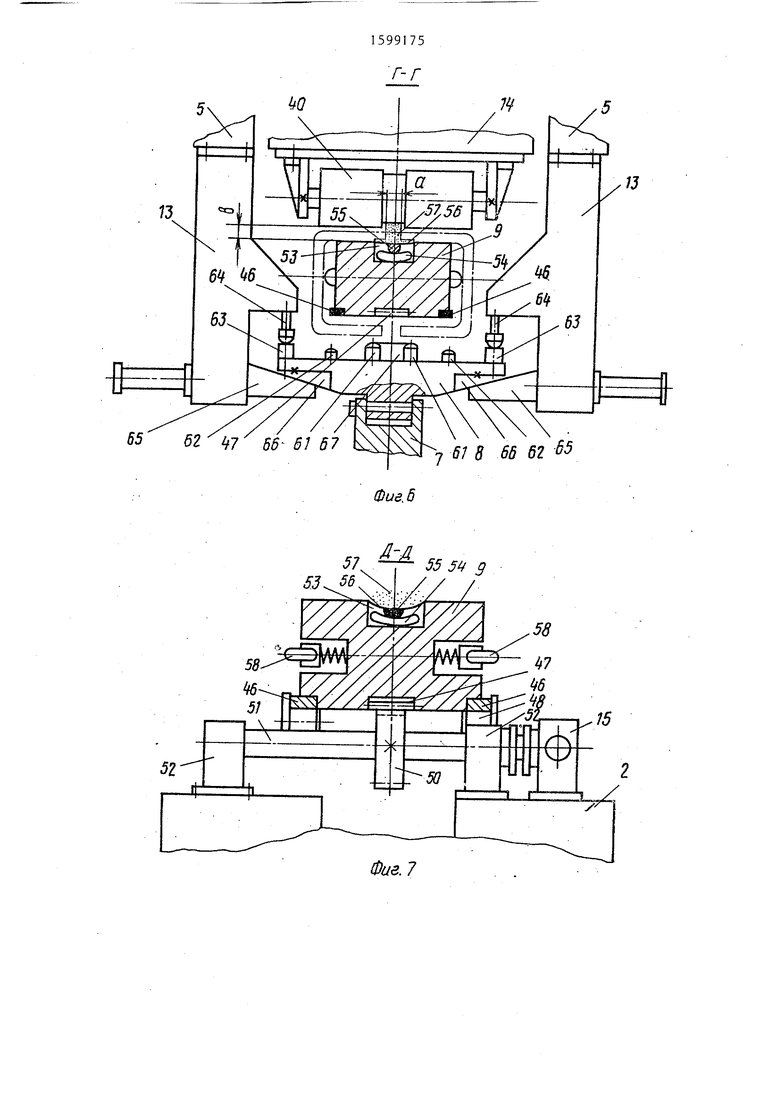

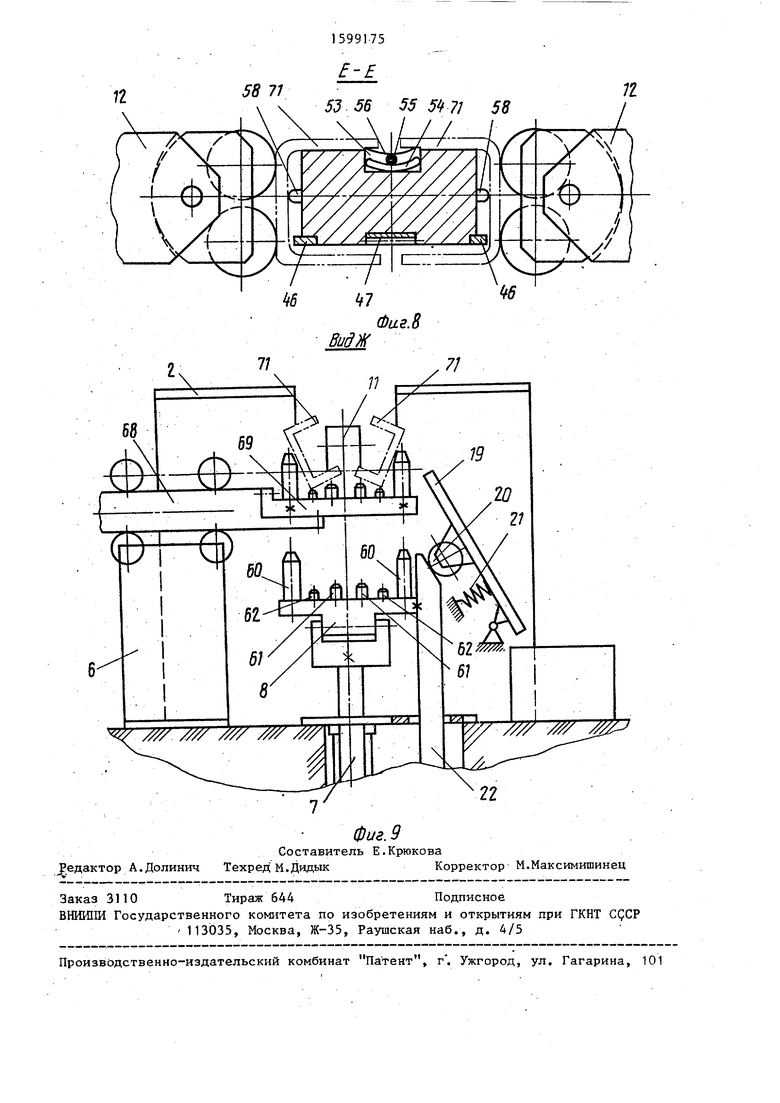

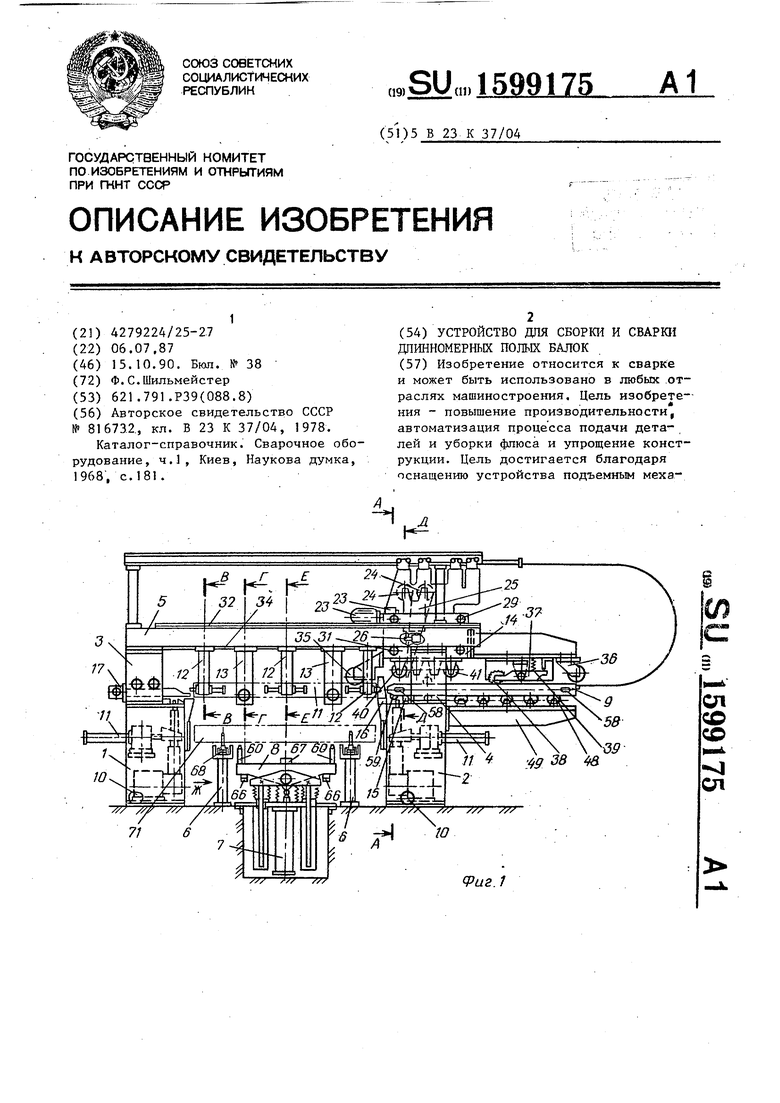

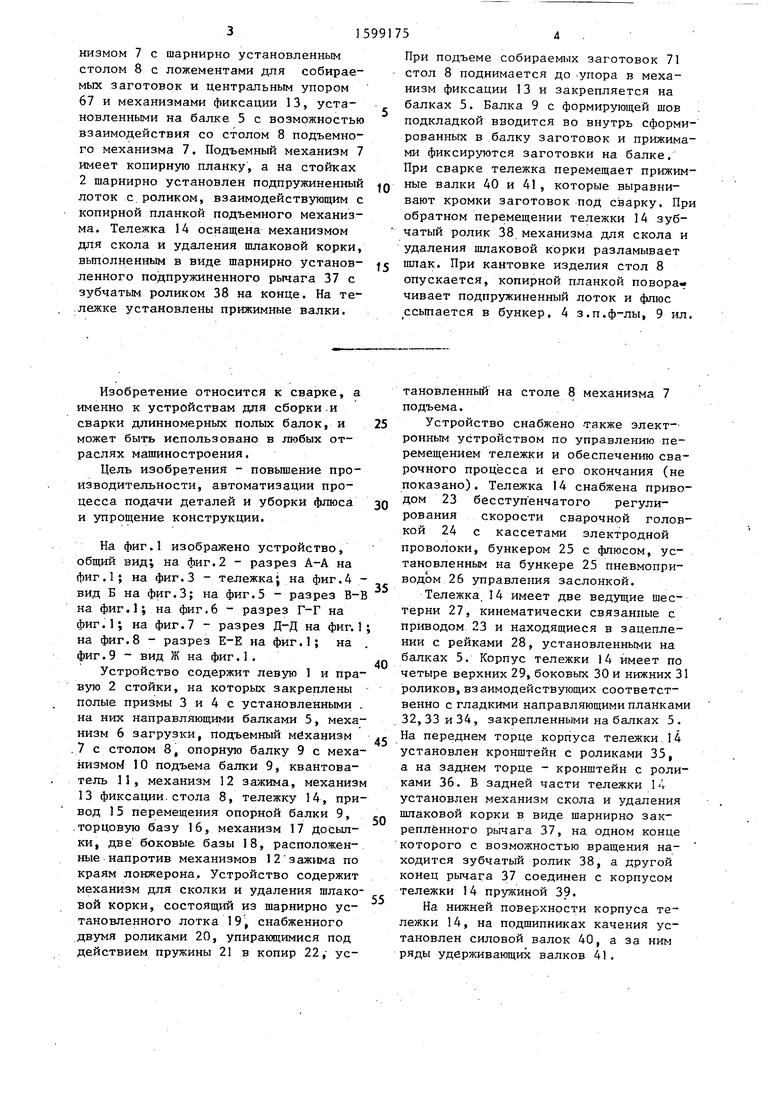

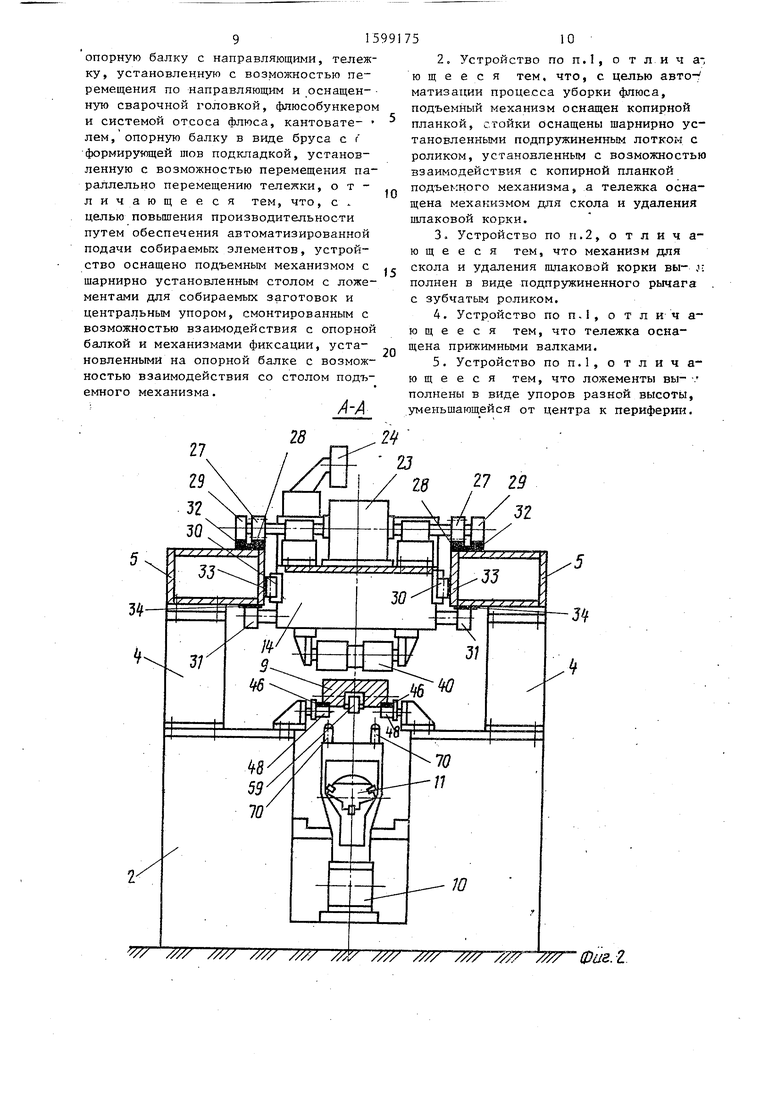

На фиг.1 изображено устройство, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - тележка; на фиг.4 - вид Б на фиг.З; на фиг.5 - разрез В-В на фиг.1; на фиг.6 - разрез Г-Г на фиг.1; на фиг. 7 - разрез Д-Д на фиг.1 на фиг.8 - разрез Е-Е на фиг.1; на

фиг.9 - вид Ж на фиг.1.

лг

Устройство содержит левую 1 и правую 2 стойки, на которых закреплены полые призмы 3 и 4 с установленными . на них направляющими балками 5, механизм 6 загрузки, подъемный механизм

.7 с столом 8, опорную балку 9 с меха- низмо 10 подъема балки 9, квантователь 11, механизм 12 зажима, механизм 13 фиксации.стола 8, тележку 14, привод 15 перемещения опорной балки 9,

.торцовую базу 16, механизм 17 досьш- ки, две боковые базы 18, расположенные напротив механизмов 12 зажима по краям лонжерона. Устройство содержит механизм для сколки и удаления шлаковой корки, состоящий из шарнирно установленного лотка 19, снабженного

.двумя роликами 20, упирающимися под действием пружины 21 в копир 22,- установленный на столе 8 механизма 7 подъема.

Устройство снабжено также элект- ронньш устройством по управлению перемещением тележки и обеспечению сварочного процесса и его окончания (не показано). Тележка 14 снабжена приводом 23 бесступенчатого регулирования скорости сварочной головкой 24 с кассетами электродной проволоки, бункером 25 с флюсом, установленным на бункере 25 пневмоприводом 26 управления заслонкой.

Тележка. 14 имеет две ведущие Шестерни 27, кинематически связанные с приводом 23 и находящиеся в зацеплении с рейками 28, установленными на балках 5. Корпус тележки 14 имеет по четыре верхних 29, боковых 30 и нижних 31 роликов, взаимодействующих соответственно с гладкими направляющими планками 32,33 и 34, закрепленными на балках 5. На переднем торце корпуса тележки.14 установлен кронштейн с роликами 35, а на заднем торце - кронштейн с роликами 36. В задней части тележки 14 установлен механизм скола и удаления шлаковой корки в виде шарнирно закреплённого рычага 37, на одном конце которого с возможностью вращения находится зубчатый ролик 38, а другой конец рычага 37 соединен с корпусом тележки 14 пружиной 39.

На нижней поверхности корпуса теежки 14, на подшипниках качения установлен силовой валок 40, а за ним яды удерживающих валков 41.

За силовым валком 40 в простран ство между удерживающими валками 41 выведены патрубок 42 подачи флюса, электроды 43 и 44 и патрубок 45 отсоса флюса. Патрубок 42 подачи связан с флюсобункером 25 через привод 26 управления заслонкой.

Опорная балка 9 вьтолнена в виде цельного бруса, в нижней части которого закреплены направляющие планки 46 и рейка 47. Балка 9 расположена на роликах 48 с ребердами, которые закреплены в опоре 49. Посредством рейки 47 балка 9 связана через шестерню 50 и вал 51, установленный на опорах качения в кронштейнах 52, закрепленных на правой стойке 2, с приводом 15 продольного перемещения балки, закрепленного также на правой стойке 2.

В верхней части балки 9 выполнен продольный паз 53, в котором расположена формирующая шов подкладка, выполненная в виде пневморукава 54 и свободно лежащего на нем прутка 55. К стенкам паза 53 прикреплено несколько слоев жаропрочной асбестовой ткани 56, на которую насыпан флюс 57. В балке 9 на каждой ее боковой стороне закреплены подвижные подпружиненные упоры 58. На переднем-конце балки 9 установлен ролик 5-9.

Подъемный механизм 7 имеет шарнир- но установленный стол 8, пальцы 60 и ложементы в виде опоры 61 и 62. Высота опор 61 несколько выше опор 62. На столе 8 закреплено также две пары жестких упоров 63, взаимодействующих

10

15

20

кой головкой. Сваривае швеллеры 71, показаны

Устройство для сбор длинномерные полых бал следующи -,- о бр аз о м.

Перед началом работ ходятся в след тощем ис нии: ложементы 69 меха нуты из-под установки, низма 7 находится в кр положении, балка 9 - в вом, на роликах 48 - о 70 утоплены, зажимные низмов 12 отведены от устройства, тележка 14 крайнем правом положени

Грузоподъемным средс ваются два швеллера 71 69. Перемещая штанги 68 ложение, швеллеры 71 ус вдоль продольной оси ус лее механизмом 7 подним верхнее положение стол своем перемещении снима ложемента 69. В связи с жементы 69 и стол 8 име 62 разной высоты, швелл действием силы тяжести боковые пальцы 60 ложем стола 8, в результате ч ся их западание друг в

При достижении столо верхнего положения упор в упоры 64 механизмом 1 клинья 65 которых выдви сируют стол 8. Далее ср ханизм 17 досьтки, кото швеллеры 71 до упора в

25

30

45

с упорами 64, установленными в механизмах 13 фиксации. Механизм 1 3 фиксации 40 после чего давление для фиксации стола 8 снабжен подвижным де сбрасьшается. клином 65, установленным напротив соответствующего клина 66, закрепленного на столе 8. На столе 8 в его середине жестко закреплен упор 67.

Механизм 6 разгрузки имеет две штанги 68, связанные кинематически посредством шестеренчато-реечных передач с приводом механизма (не показано ) . На каждой штанге 68 установлен ложемент 69 с опорами, аналогичными опорам 61 и 62, установленными в ложементах 69 так же, как и на столе 8 механизма 7.

Механизм 10 подъема балки 9 выполнен в виде клиновой пары, связанной с пневмоприводом. Механизм 10 подъема имеет подъемные элементы 70, выполненные в виде упоров со сферичес50

55

Затем опорная балка выдвигается из правой ст ходит внутрь щвеллеров 7 она раздвигает своими по ми упорами 58 до упора в стола 8. ПОСКОЛЬКУ балка (порядка 4 м) и при свое будет наклоняться вниз, титься роликом 59 по вну верхности нижних полок ш поворачивая их действием друг к другу.

Далее в результате по ления масла в гидроприво вают сначала механизмы 1 положенные напротив боко

О

а затем механизмы 12, ра по длине швеллеров 71. П

10

5

0

кой головкой. Свариваемые между собой швеллеры 71, показаны на фиг.8.

Устройство для сборки и сварки длинномерные полых балок работает сле- следующи -,- о бр аз о м.

Перед началом работы механизмы находятся в след тощем исходном положении: ложементы 69 механизма 6 вьщви- нуты из-под установки, стол 8 механизма 7 находится в крайнем нижнем положении, балка 9 - в крайнем правом, на роликах 48 - опоры 49, упоры 70 утоплены, зажимные элементы механизмов 12 отведены от продольной оси устройства, тележка 14 расположена в крайнем правом положении.

Грузоподъемным средством укладываются два швеллера 71 на ложементы 69. Перемещая штанги 68 в крайнее положение, швеллеры 71 устанавливаются вдоль продольной оси устройства. Далее механизмом 7 поднимают в крайнее верхнее положение стол 8, который при своем перемещении снимает изделие с ; ложемента 69. В связи с тем, что ложементы 69 и стол 8 имеют опоры 8l и 62 разной высоты, швеллеры 71 под , действием силы тяжести опираются на боковые пальцы 60 ложементов 69 и v стола 8, в результате чего исключается их западание друг в друга.

При достижении столом 8 крайнего верхнего положения упоры 63 упираются в упоры 64 механизмом 13 фиксации, клинья 65 которых выдвигаются и фиксируют стол 8. Далее срабатывает механизм 17 досьтки, который сдвигает швеллеры 71 до упора в торцовую базу

в гидроприво5

0

0 после чего давление де сбрасьшается.

после чего давление де сбрасьшается.

Затем опорная балка 9 приводом 15 выдвигается из правой стойки 2 и заходит внутрь щвеллеров 71, которые она раздвигает своими подпружинненны- ми упорами 58 до упора в пальцы 60 стола 8. ПОСКОЛЬКУ балка 9 длинная (порядка 4 м) и при своем вьщвижении будет наклоняться вниз, она будет катиться роликом 59 по внутренней поверхности нижних полок швеллеров 71, поворачивая их действием своего веса друг к другу.,

Далее в результате повьшгения дав- . ления масла в гидроприводе срабатывают сначала механизмы 12 зажима, расположенные напротив боковь1х баз I 8 .

О

а затем механизмы 12, расположенные по длине швеллеров 71. При этом стен.15

ки швеллеров 71 поджимаются подпружиненными упорами 58 к элементам зажима механизма 12 и опорной базе 18, в результате че.го устанавливается за- , зор а, необходимый для получения качественного сварного соединения, уст-, раняется винтообразность швеллеров и обеспечивается ориентация их относительно продольной оси устройства. Q

Механизмами IО подъема балка 9 поднимается в вертикальной плоскости до образования между ее верхней плоскостью и цилиндрической образующей силового валка АО и удерживающих валков 41 требуемого зазора в, равного толщине свариваемых полок швеллера 71. Подачей воздуха в пне-вморукав 54 флюс 57 поднимается к месту стыка полок швеллеров 71. При включении привода 23 за сч.ет взаимодействия шестерён 27 с рейками 28 и роликов 29-31 и направляющими планками 32-34 тележка 14 выдвигается из крайнего правого положения и останавливается на некото- 25 ром расстоянии (5-8 мм) от торца свариваемых швеллеров 71.

По команде электронного устройства (не показано) открывается пневмоприводом 26 заслонка, через которую из бункера 25 по патрубку 42 воступа- ет в зону сварки флюс, Электронное устройство в заданной последователь- , ности зажигает дугу между электродами

15991758

удерживающие валки 41 и ролик 36 остаются на верхней поверхности лонжерона, причем ролик 36 остается на расстоянии от торцовой базы 16 (переднего торца швеллеров 71), меньшем половины длины швеллеров 71. Таким образом осуществляется автоматическая сборка и сварка первого стыкового г соединения швеллеров 71.

Далее во флюсовой подушке 56 снимается давление, опорная балка 9 опускается и выводится из внутренней полости лонжерона р исходное положение, который остается зажатым между валками 40, 41 и роликом 36, упором 67 стола 8 и механизмами зажима 12 и фиксации 13, воспринимающими усилиями от де- формаций : в плоскости сварного, шва. После достижения балкой 9 исходного положения возвращается в первоначальное положение тележка 14, при перемещении которой от воздействия зубчато- го ролика 38 на сварной шов шлаковая корка скалывается и сбрасывается на лоток 19.

После освобождения швеллеров 71 от всех механизмов и возвращения их в исходное положение, опускания стола 8 в крайнее нижнее положение швеллеры 71, оставшиеся лежать на ложементах 69 механизма 6 загрузки, поворачивают кантователем 11 на 180°, при этом шлак, находившийся на его верхней и

20

30

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовления длинномерных балок | 1988 |

|

SU1611671A1 |

| СТЕНД ДЛЯ ОДНОСТОРОННЕЙ АВТОМАТИЧЕСКОЙ СВАРКИ ПОЛОТНИЩ | 1973 |

|

SU363564A1 |

| Установка для сборки и автоматической сварки продольных швов обечаек | 1981 |

|

SU965685A1 |

| Установка для сварки стыков полотнищ из листов | 1981 |

|

SU941140A1 |

| Устройство для сборки и сварки изделий коробчатого сечения | 1980 |

|

SU927467A1 |

| СТЕНД ДЛЯ СБОРКИ И ДВУСТОРОННЕЙ СВАРКН ЛИСТОВОГО МАТЕРИАЛА В ПОЛОТНИЩА | 1973 |

|

SU366951A1 |

| Установка для сварки обечаек из сег-MEHTOB | 1979 |

|

SU804323A1 |

| Переносная складная установка для катапультирования малогабаритного беспилотного летательного аппарата | 2024 |

|

RU2822927C1 |

| СПОСОБ СУХОГО ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2519248C1 |

| Установка для дуговой сварки внутренних кольцевых швов труб | 1988 |

|

SU1551500A1 |

Изобретение относится к сварке и может быть использовано в любых отраслях машиностроения. Цель изобретения - повышение производительности, автоматизации процесса подачи деталей и уборки флюса и упрощение конструкции. Цель достигается благодаря оснащению устройства подъемным механизмом 7 с шарнирно установленным столом 8 с ложементами для собираемых заготовок и центральным упором 67 и механизмами фиксации 13, установленными на балке 5 с возможностью взаимодействия со столом 8 подъемного механизма 7. Подъемный механизм 7 имеет копирную планку, а на стойках 2 шарнирно установлен подпружиненный лоток с роликом, взаимодействующим с копирной планкой подъемного механизма. Тележка 14 оснащена механизмом для скола и удаления шлаковой корки, выполненным в виде шарнирно установленного подпружиненного рычага 37 с зубчатым роликом 38 на конце. На тележке установлены прижимные валки. При подъеме собираемых заготовок 71 стол 8 поднимается до упора в механизм фиксации 13 и закрепляется на балках 5. Балка 9 с формирующей шов подкладкой вводится во внутрь сформированных в балку заготовок и прижимами фиксируются заготовки на балке. При сварке тележка перемещает прижимные валки 40 и 41, которые выравнивают кромки заготовок под сварку. При обратном перемещении тележки 14 зубчатый ролик 38 механизма для скола и удаления шлаковой корки разламывает шлак. При кантовке изделия стол 8 опускается, копирной планкой поворачивает подпружиненный лоток и флюс ссыпается в бункер. 4 з.п. ф-лы, 9 ил.

;.43 И 44 И свариваемым изделием. Далее ,5 поверхности, сбрасывается на наклон- i дается команда на перемещение тележ- ный лоток 19. После выхода оправок ки 14 вдоль стыка со скоростью, необ- кантователя из внутренней полости ходимой для осуществления рабочего швеллеров 71 он опускается на ложе- процесса сварки. При этом силовой валок 40 осуществляет деформирование полок половин лонжерона, благодаря

40

менты 69. Далее все механизмы устрой ства срабатывают в той же последовательности, что при сварке первого стыка. По окончании сварки второго стыка сваренные швеллеры 71 удаляются а на его место поступают следующие

чему обе полки выравниваются в одной горизонтальной плоскости, т.е. у.стра- няются такие погрешности, как несплощ

ность,волнистость,кривизна и т.д.Удер- живающие валки 41, расположенные за силовым валком 40, препятствуют возврату швеллеров 71 в их первоначальное по- лоясение. При движении тележки 14 на поверхность швеллеров 71 перед электродами 43 из флюсобункера поступает фпюс, остатки которого убираются всасывающим патрубком 45, расположенным позади электродов 43 и 44. После достижения тележкой 14 конца сваривае

мого стыка и вьщержки ее в этом положении дугу электродов 43 и 44 гасят, а тележку 14 перемещают в крайнее левое положение, в котором последние

поверхности, сбрасывается на наклон- ный лоток 19. После выхода оправок кантователя из внутренней полости швеллеров 71 он опускается на ложе-

менты 69. Далее все механизмы устрой-- ства срабатывают в той же последовательности, что при сварке первого стыка. По окончании сварки второго стыка сваренные швеллеры 71 удаляются, а на его место поступают следующие

два швеллера 71.

Устройства позволяет.обеспечить полную автоматизацию технологического, процесса сборки и сварки длинномерных полых балок путем осуществления автоматической подачи собираемых элементов, увеличить проиэводитель- ность путем автоматизации процесса скола и уборки флюса.

Формула изобретения

/ //// //Л/ //// //// //// // //// Фиг. 2.

35

ifff 5

Фиг.З MI itiit5 itl

-Фие.5

36

ifl

h

Фие.

W

gjj) /

65 62 f7 56- 67 67

52

13

7 ff/ 8 66 62 5

Фие.В

58

75

Фае. 7

1599175

f-E 53 56 55 5ft 71 58

L//...

kB

МЖ

11

if6

Фаг,8

22

| Стенд для сборки под сварку нижнегозАМыКАющЕгО пОяСА C "п"-ОбРАзНОйбАлКОй, ВКлючАющЕй бОКОВыЕ ВЕРТиКАль-НыЕ СТЕНКи | 1978 |

|

SU816732A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Каталог-справочник | |||

| Сварочное оборудование, Ч.1, Киев, Наукова думка, 1968, с | |||

| Водяные лыжи | 1919 |

|

SU181A1 |

Авторы

Даты

1990-10-15—Публикация

1987-07-06—Подача