(54) УСТРОЙСТВО ДЛЯ СБОРКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки изделий | 1978 |

|

SU778990A1 |

| Устройство для ориентации деталей при сборке | 1981 |

|

SU1162570A1 |

| Устройство для сборки деталей | 1979 |

|

SU917994A1 |

| Аналитический стереофотограмметрический прибор | 1984 |

|

SU1195187A1 |

| Устройство для сборки ферромагнитных деталей типа вал-втулка в магнитном поле | 1983 |

|

SU1199563A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СБОРКИ ДЕТАЛЕЙ | 1995 |

|

RU2094202C1 |

| Однофазный шаговый двигатель ИР-360 | 1985 |

|

SU1718344A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ СТЕРЖНЯМИ В ЯДЕРНОМ РЕАКТОРЕ | 2010 |

|

RU2578172C2 |

| Устройство для вибрационной сборки изделий | 1980 |

|

SU912476A1 |

| Мотор-колесо для летательного аппарата | 2022 |

|

RU2784743C1 |

1

Изобретение относится к механосборочным работам, в частности к технологической оснастке сборочного производства.

Известно устройство для сборки изделий, содержащее корпус, в котором размещены рабочий орган, подпружиненный стержень с захватывающим устройством, установленный по оси симметрии корпуса и датчики вертикального перемещения и углового положения стержня, причем рабочий орган связан с датчиками через систему управления 1.

Недостатком данного устройства является использование электрических и пневматических датчиков, что усложняет устройство и обуславливает дополнительную динамическую ошибку при сборке.

Цель изобретения - повышение надежности и точности сборки.

Цель достигается тем, что в устройстве для сборки деталей, содержащем корпус, в котором размещены рабочий орган, подпружиненный стержень с захватывающим устройством, установленный по оси симметрии корпуса, и датчики вертикального перемещения и углового положения стержня, причем рабочий орган связан с датчиками

через систему управления, рабочий орган выполнен в виде линейного шагового двигателя, статор, которого жестко закреплен в корпусе, а индуктор установлен с возможностью перемещения относительно статора 5 в двух взаимно перпендикулярных направлениях.

Индуктор выполнен со стаканообразным хвостовиком, охватывающим стержень, а датчики вертикального перемещения и угло.Q вого положения стержня смонтированы на хвостовике, при этом стержень подпружинен относительно хвостовика.

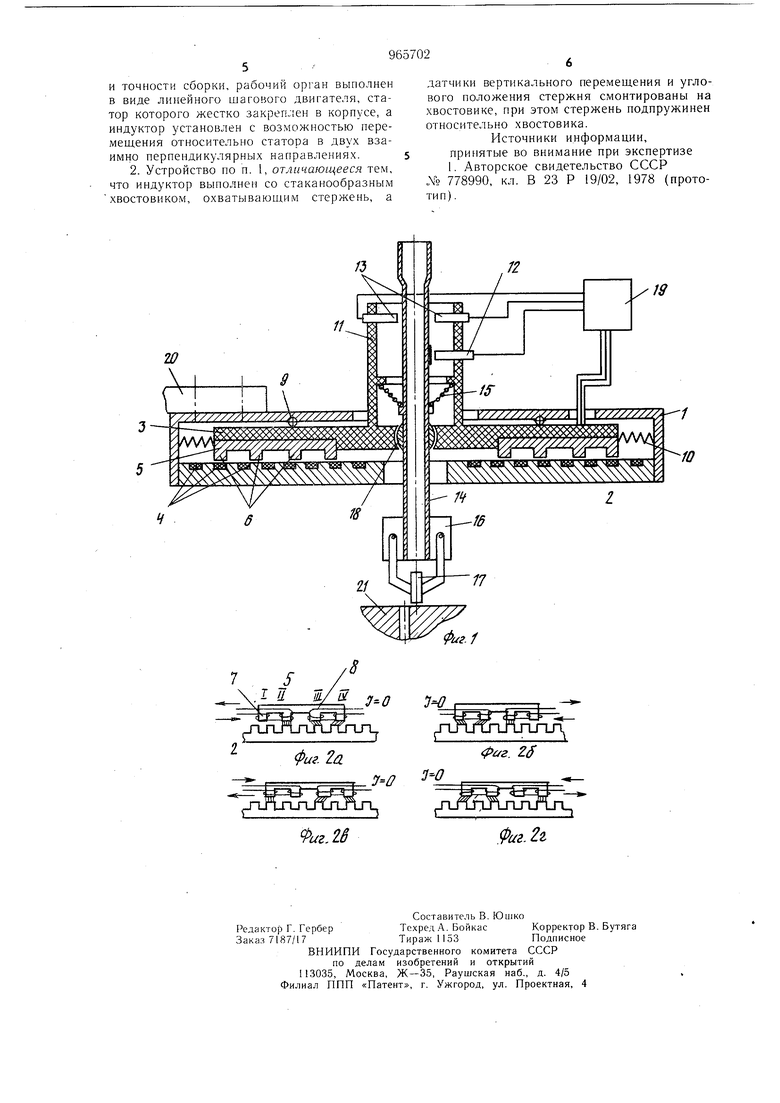

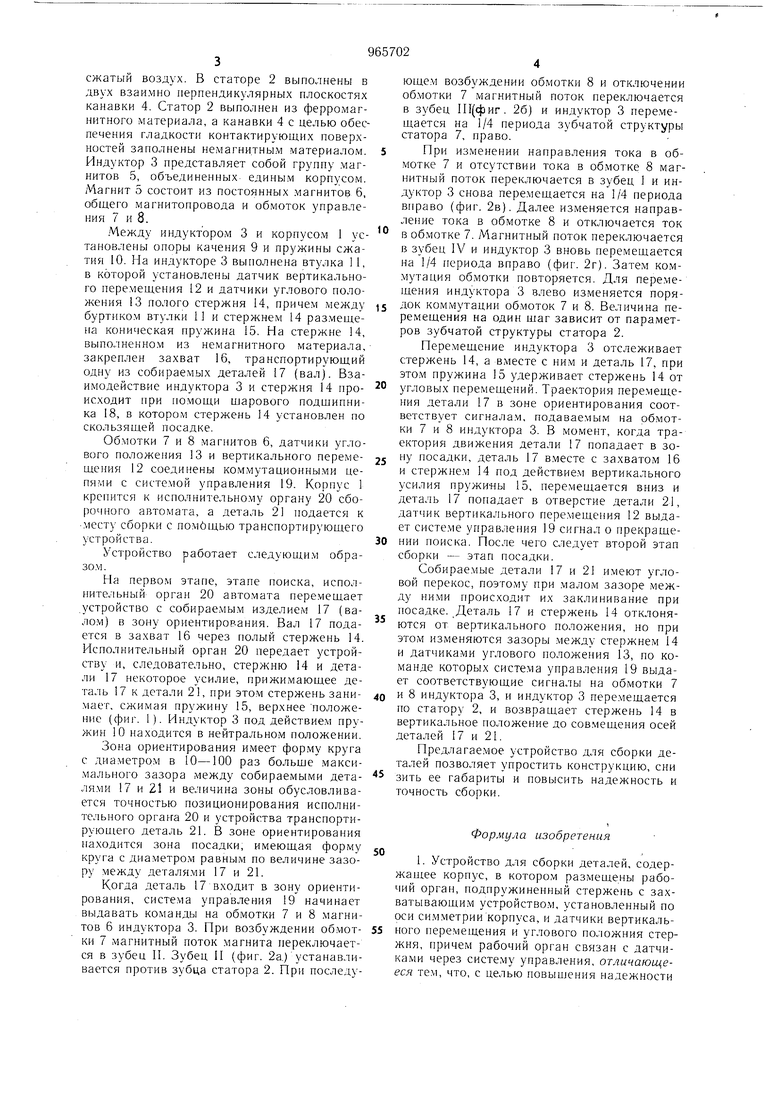

На фиг. 1 изображено устройство, продольный разрез; на фиг. 2 а, б, в, г - различные положения индуктора относительно 15 статора при последовательном возбуждении электрическим током обмоток.

Устройство для сборки деталей содержит корпус 1, в котором установлен рабочий орган, выполненный в виделинейного шагового двигателя (ЛШД), содержащего жестко закрепленный статор 2 и перемещающийся индуктор 3. Индуктор 3 установлен непосредственно на статоре 2 с помощью магнитовоздущной подвески, при этом между статором 2 и индуктором 3 подается по каналам сжатый воздух. В статоре 2 выполнены в двух взаимно перпендикулярных плоскостях канавки 4. Статор 2 выполнен из ферромагнитного материала, а канавки 4 с целью обеспечения гладкости контактирующих поверхностей заполнены немагнитным материалом. Индуктор 3 представляет собой группу магнитов 5, объединенных единым корпусом. Магнит 5 состоит из постоянных .магнитов 6, общего магнитопровода и обмоток управления 7 и 8. Между индуктором 3 и корпусом 1 установ.лены опоры качения 9 и пружины сжатия 10. На индукторе 3 выполнена втулка 11, в которой установлены датчик вертикального перемещения 12 и датчики углового положения 13 полого етержня 14, причем между буртико.м втулки 11 и стержнем 14 размещена коничеекая пружина 15. На стержне 14, выполненно.м из немагнитного материала, закреплен захват 16, транспортирующий одну из собираемых деталей 17 (вал). Взаимодействие индуктора 3 и стержня 14 происходит при по.мощи щарового подщипника 18, в котором стержень 14 установлен по скользящей посадке. Обмотки 7 и 8 .магнитов 6, датчики углового положения 13 и вертикального перемещения 12 соединены коммутационны.ми цепями с системой управления 19. Корпус 1 крепится к исполнительно.му органу 20 сборочного автомата, а деталь 21 подается к .месту сборки с помбщью транспортирующего устройства. Устройство работает следуюпхи.м образом. На первом этапе, этапе поиска, исполнительный орган 20 авто.мата перемещает .устройство с собираемым изделием 17 (вало.м) в зону ориентирования. Вал 17 подается в захват 16 через полый стержень 14. Исполнительный орган 20 передает устройству и, следовательно, стержню 14 и детали 17 некоторое усилие, прижимающее деталь 17 к детали 21, при этом стержень зани.мает, сжимая пружину 15, верхнее положение ( 1). Индуктор 3 под действие.м пружин 10 находится в нейтральном положении. Зона ориентирования имеет фор.му круга с диа.метром в 10-100 раз больще .макеимального зазора между собираемыми деталями 17 и 21 и величина зоны обусловливается точностью позиционирования исполнительного органа 20 и устройства транспортирующего деталь 21. В зоне ориентирования находится зона посадки, имеющая форму круга с диаметро.м равным по величине зазору между деталя.ми 17 и 21. Когда деталь 17 входит в зону ориентирования, система управления 19 начинает выдавать команды на обмотки 7 и 8 магнитов 6 индуктора 3. При возбуждении обмотки 7 магнитный поток магнита переключается в зубец II. Зубец II (фиг. 2а.) устанавливается против зубца статора 2. При последующем возбуждении обмотки 8 и отключении об.мотки 7 магнитный поток переключается в зубец 1П(фиг. 26) и индуктор 3 перемещается на 1/4 периода зубчатой структуры статора 7, право. При изменении направления тока в обмотке 7 и отсутствии тока в об .мотке 8 магнитный поток переключается в зубец 1 и индуктор 3 снова пере.мещается на 1/4 периода внраво (фиг. 2в). Далее изменяется направление тока в обмотке 8 и отключается ток в обмотке 7. Магнитный поток переключается в зубец IV и индуктор 3 вновь перемещается на 1/4 периода вправо (фиг. 2г). Затем ко.ммутация обмотки повторяется. Для перемещения индуктора 3 влево изменяется порядок коммутации обмоток 7 и 8. Величина перемещения на один шаг зависит от параметров зубчатой структуры статора 2. Перемещение индуктора 3 отслеживает стержень 14, а вместе с ним и деталь 17, при это.м пружина 15 удерживает стержень 14 от угловых перемещений. Траектория перемещения детали 17 в зоне ориентирования соответствует сигнала.м, подавае.мым на об.мотки 7 и 8 индуктора 3. В момент, когда траектория движения детали 17 попадает в зону посадки, деталь 17 вместе с захватом 16 и стержнем 14 под действием вертикального усилия пружи-нь 15, перемещается вниз и деталь 17 попадает в отверстие детали 21, датчик вертикального пере.мещепия 12 выдает системе управления 19 сигнал о прекращеНИИ поиска. После чего следует второй этап сборки - этап посадки. Собирае.мые детали 17 и 21 и.меют угловой перекос, поэто.му при .малом зазоре между ними происходит их заклинивание при посадке. Деталь 17 и стержень 14 отклоняются от вертикального положения, но при этом изменяются зазоры между стержнем 14 и датчика.ми углового положения 13, по команде которых систе.ма управления 19 выдает соответствующие сигналы на обмотки 7 и 8 индуктора 3, и индуктор 3 пере.мещается по статору 2, и возвращает стержень 14 в вертикальное положение до сов.мещения осей деталей 17 и 21. Предлагаемое устройство для сборки деталей позволяет упростить конструкцию, сни зить ее габариты и повысить надежность и точность сборки, Формула изобретения 1. Устройство для сборки деталей, содержапгее корпус, в которо.м размещены рабочий орган, подпружиненный стержень с захватывающим устройством, установленный по оси симметрии корпуса, и датчики вертикального пере.мещения и углового положния стержня, причем рабочий орган связан с датчиками через систему управления, отличающееся тем, что, с целью повыщения надежности

и точности сборки, рабочий орган выполнен в виде линейного шагового двигателя, статор которого жестко закрег : ен в корпусе, а индуктор установлен с возможностью неремещения относительно статора в двух взаимно перпендикулярных направлениях.

что индуктор выполнен со стаканообразным

хвостовиком, охватывающим стержень, а иг 2а

иг.2ё

датчики вертикального перемеш.ения и углового положения стержня смонтированы на хвостовике, при этом стержень подпружинен относительно хвостовика.

Источники информации, принятые во внимание при экспертизе I. Авторское свидетельство СССР 778990, кл. В 23 Р 19/02, 1978 (прототип). -0 ,

иг. 2г

Авторы

Даты

1982-10-15—Публикация

1981-03-16—Подача