(З) УСТРОЙСТВО для ВИБРАЦИОННОЙ СБОРКИ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ СБОРКИ ДЕТАЛЕЙ ТИПА ВАЛИК-ВТУЛКА | 1973 |

|

SU382496A1 |

| Устройство для сборки изделий | 1978 |

|

SU778990A1 |

| Сборочно-захватная головка манипулятора | 1984 |

|

SU1191281A1 |

| Электромагнитный вибрационный привод конвейера | 1982 |

|

SU1049377A1 |

| Исполнительный орган сборочного манипулятора | 1980 |

|

SU961939A1 |

| Устройство для ориентации деталей при сборке | 1981 |

|

SU1162570A1 |

| Устройство для сборки деталей | 1981 |

|

SU965702A1 |

| Привод перфоратора | 1982 |

|

SU1037288A1 |

| УСТРОЙСТВО к СБОРОЧНОЙ ГОЛОВКЕ | 1972 |

|

SU358121A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1996 |

|

RU2126315C1 |

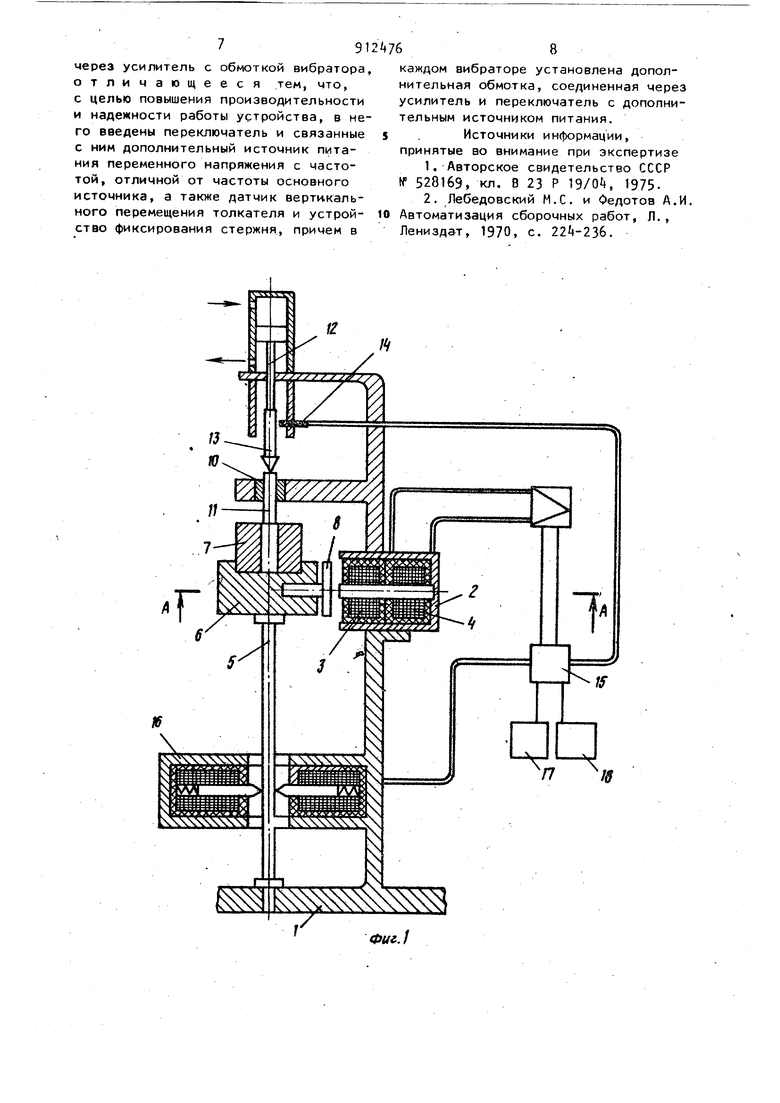

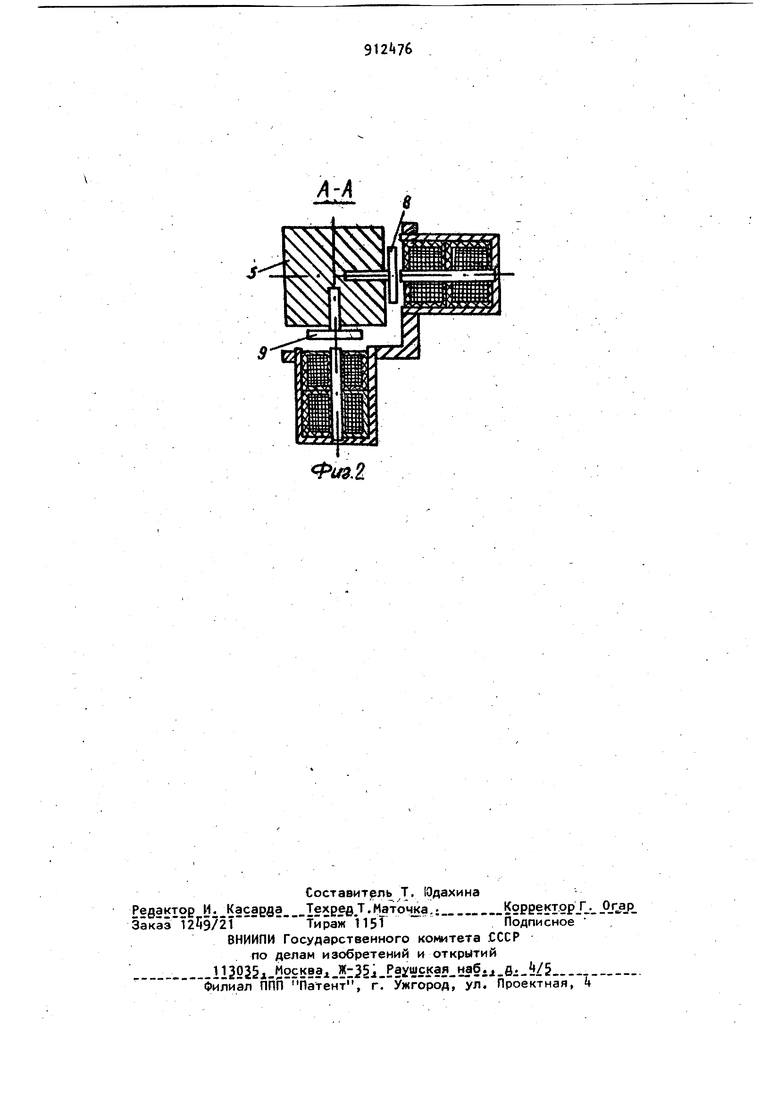

Изобретение относится к технологи ческой оснастке сборочного производс ва и может найти применение для автоматизации сборочных работ,преимущественно для сборки изделий типа вал-втулка. Известно устройство для сборки деталей, содержащее корпус, в который устанавливается одна из собираемых деталей, установленный с возможностью перемещения в плоскости, перпендикулярной оси детали и соединенный с приводами перемещения, выполненными в виде Пневмоприводов, и тол катель, осуществляющий сопряжение деталей f1 . Недостатком указанного устройства является сравнительно низкое быст родействие, определяемое наличием пневмоприводов и, как следствие, сравнительно низкая прс 13водительность всего устройства. Известно также устройство для виб рационной сборки деталей, содержащее кронштейн, на котором закреплены пружинный стержень с инерционным элементом, направляклцая и толкатель, осуществляющий посадку вала, а также два электромагнитных вибратора, оси которых перпендикулярны друг другу и расположены в плоскости,-перпендикулярной оси пружинного стержня,и. источник переменного напряжения, соединенный через усилитель с обмоткой вибратора. Детали (вал и втулка) подаются к месту сборки транспортирующим или подающим устройствами любого вида. Эле (т рома гни тные вибраторы создают вибрацию инерционного элемента, и, следовательно, втулки в двух взаимно перпендикулярных направлениях с частотой, задаваемой источником питания. Под воздействием вибрации втулка начинает перемещаться по спиральной (сходящейся или расходящейся) траектории и спустя некоторое время наступает такой момент, когда напрев39ление осей собираемых деталей совпадает. Под действием толкателя вал начнет опускаться в отверстие и спустя некоторое время сборка завершится. На всем протяжении процессов поиска и сопряжения вибраторы создают виб рацию инерционного элемента и втулки с определенной частотой. При этом частота выбирается из условий ее совпадения с резонансной частотой собственных колебаний стержня, инерционноIo элемента и втулки Г2. Однако частота вибраций на этапе поиска должна быть большой для уменьшения времени поиска, а на этапе сопряжения частота вибраций должна быть значительно меньше для уменьшения продолжительности процесса сопряжения. Кроме того, большая частота на этапе сопряжения может привести к поломке деталей в случае, если они сделаны из хрупких материалов (стекло, керамика и т.д.). Недостатками этого устройства являются сравнительно большая продолжи- 25 тельность цикла сборки и недостаточная надежность. Цель изобретения - повышение производительности и надежности работь устройства .1 Посталенная цель достигается тем, что в устройство введены переключатель, а также дополнительный источник питания переменного напряжения с частотой, отличной от частоты основного источника, датчик вертикального перемещения толкателя и устройство фиксирования стержня, соединенные с переключателем коммутационными цепями, а в каждом вибраторе установлена дополнительная обмотка, соединенная через усилитель и переключатель с дополнительным источником питания. На фиг. 1 изображено устройство в режиме поиска отверстия, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1 . Устройство для вибрационной сборки деталей содержит кронштейн 1, в кото ром жестко закреплены два электромаг нитных вибратора 2, каждый из которы имеет основную 3 и дополнительную k обмотки, и пружинный стержень 5с инерционным элементом. 6, в гнездо ко торого устанавливается одна из собираемых деталей - втулка 7В инерционном элементе 6 закрепле ны в двух взаимно перпендикулярных 6 плоскостях два якоря 8 и 9 а в кронштейне 1 закреплена направляющая 10 для второй собираемой детали - вала 11 и установлен, связанный со штоком пневмоцилиндра 12, толкатель 13, взаимодействующий с валом 11. В кронштейне 1 также размещен датчик вертикального перемещения It, соединенный коммутационными цепями с переключателем 15 и устройством фиксирования 16 пружинного стержня 5, содержащим два электромагнита с подпружиненными якорями. Обмотки 3 и 4 электромагнитов 2 соединены через переключатель 15 с источниками 17 и 18 питания переменного напряжения с частотами (Л} и ОУ соответственно. Устройство работает следующим образом. . Собираемые детали-втулки 7 и вал II с помощью любого вида транспортирующих устройств (на чертежах не показаны) устанавливаются в инерционном элементе 6 и направляющей 10 соответственно. На основные обмоТки 3 электромагнитных вибраторов 2 с источника 17 питания через переключатель 15 и усилитель подается напряжение с частотой Ctlf (например, 50 Гц). При этом в воздушном зазоре между якорями 8 и 9 и -электромагнитными вибраторами 2,возникает электромагнитная сила с частотой 2 W, которая, воздействуя на якори 8 и 9, приводит в движение жестко связанный с ними инерционный элемент 6 и следовательно, втулку 7« Пружинный стержень 5 выполняет роль упругого звена колебательной системы, причем длина его выбирается таким образом, чтобы резонансная частота всей колебательной системы была равна 2 Л} , Якори электромагнитов устройства 16 фиксирования стержня 5 под действием пружин фиксируют стержень 5, уменьшая таким образом его свободную длину, при этом устройство 16 , При этом устройство фиксирования устанавливают на кронштейн 1 таким образом, чтобы обеспечить резонансную частоту колебательной системы равную 2 (JO. В поршневую полость пневмоцилиндра 12 подают давление воздуха и его шток через толкатель 13 прижимает вал 11 ко втулке 7- Происходит операция поиска отверстия. Как только вал 11 войдет в отверстие втулки 7, он начинает перемещать 5. ся вниз,-вместе с ним перемещается и толкатель 13, причем толкатель 13 взаимодействует с датчиком вертикал ного перемещения (например, инду ционного или электромеханического типа), который выдает сигнал на пер ключатель 15. Переключатель 15 подк чает дополнительные обмотки t элект ромагнитных вибраторов к источнику . питания с частотой li), и одновременн подает напряжение питания на устрой ство 16 фиксирования стержня 5Его электромагниты втягивают, пр . одолевай усилия пружин, якоря внутр и они освобождают пружинный стержень 5 Его свободная длина увеличивается таким образом, что-его резонансная частота становится равной . С момента подключения дополнител ных обмоток k в сердечниках электро магнитных Вибраторов 2 возникает до полнительный магнитный поток который совместно с магнитным пото ком OU, создает в воздушном зазоре между вибраторами 2 и якорями 8 и 9 электромагнитную силу fу . Взаимодействие магнитных пото -ков Фили Ос4/2приводит к возникновению .в f составляющих на частотах 2( 2(1)2 + 2 - значение которы можно определить из выражения: 1.- и к 1 2 Ь..,1.,1 1--1 r-f J - I где L - индуктивность обмоток 3 и k токи обмоток 3 и (; координата перемещения элементов, Так как резонансные характеристики механических колебательных систем имеют высокую добротность с малой полосой пропускания, то при настройке колебательной системы на частоту равную ф - . (для чего пружинный стержень 5 освобождается устройством 16 фиксирования), составляющие f с частотами 2 , 2W2, СЦ+ . будут активно подавляться и колебания элемента 6 будут осуществляться практически только на частоте . Причем длина пружинного стержня выбирается так, чтобы его свободная часть составляла: f0247t: k-V kn () где. К- длина свободной части пружин ного стержня 5; 76 Е -.модуль упругости материала стержня 5 в случае применения пружинной стали Е 2,1-10 кг/см ; I) - диаметр стержня 5 , частоты источников 17 и 18 питания; id - коэффициент приближенно равный 1,2-1,; VM - приведенная масса инерционного элемента 6 вместе с втулкой 7. П р и м е р. Если частота 50 Гц, а частота ( О Ц О О лебания втулки 7 на этапе поиска будут происходить с частотой равной 2(V 100 Гц, а на этапе сопряжения с частотой равной . 10 Гц. Таким образом, на этапе сопряжения уменьшается частота перемещения втулки 7, что предохраняет вал 11 и втулку 7 от повреждений и разрушений, и способствует сокращению времени сборки. ,, . После того, как вал 7 полностью войдет в отверстие втулки ,11 давление .воздуха подается уже в штоковую полость пневмоцилиндра 12, а переключатель 15 по сигналу датчика 1 вертикального перемещения отключает . 2 от источников 17 и 18 пи таниуГ. Снимается напряжение и с электромагнитов устройства 16 фиксирования, после чего его якори под действием пружин вновь фиксируют стержень 5, уменьшая его свободную длину. Цикл сборки закончен. Такое выполнение устройства позволяет значительно сократить продолжительность цикла сборки, а также повысить надежность работы устройства за счет уменьшения частоты колебаний втулки на этапе сопряжения, что уменьшает вероятность поломки или повреждения собираемых деталей. Формула изобретения Устройство для вибрационной сбори изделий, содержащее кронштейн, на отором закреплены пружинный стержень инерционным элементом, направляюая,, толкатель, два электромагнитных ибратора, оси которых перпендикуляры друг другу и расположены в плосости , перпендикулярной оси пружинноо стержня, а также источник питания еременного напряжения, соединенный

7Si;

через усилитель с обмоткой вибратора, отличающееся тем, что, с целью повышения производительности и надежности работы устройства, в него введены переключатель и связанные с ним дополнительный источник питания переменного напряжения с частотой, отличной от частоты основного источника, а также датчик вертикального перемещения толкателя и устройство фиксирования стержня, причем в

47б8

каждом вибраторе установлена дополнительная обмотка, соединенная через усилитель и переключатель с дополнительным источником питания. 5 . Источники информации,

принятые во внимание при экспертизе

1,Авторское свидетельство СССР № 528169, кл. В 23 Р , 1975.

Лениздат, 1970, с. .

Риз2

Авторы

Даты

1982-03-15—Публикация

1980-04-29—Подача