(54) УСТРОЙСТВО ДЛЯ СБОРКИ УЗЛА РЕДУКТОРА СТАНКОВ-КАЧАЛОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки узла редуктора станков качалок | 1984 |

|

SU1225748A2 |

| Устройство для сборки деталей | 1989 |

|

SU1646764A1 |

| УСТРОЙСТВО ДЛЯ РАБОТЫ С РЕЛЬСАМИ НА ЗВЕНОСБОРОЧНО-РАЗБОРОЧНЫХ ЛИНИЯХ | 2010 |

|

RU2451777C1 |

| Вертикальный многошпиндельный станок | 1983 |

|

SU1135615A1 |

| ДЛИННОХОДОВОЙ СТАНОК - КАЧАЛКА | 2014 |

|

RU2581256C2 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ТАВРОВОЙ БАЛКИ | 1969 |

|

SU254347A1 |

| йГевЕРЮВ^ | 1973 |

|

SU366943A1 |

| ПУТЕУКЛАДЧИК ТРАКТОРНЫЙ | 2023 |

|

RU2808047C1 |

| Установка для обработки отверстий в крупногабаритных деталях | 1989 |

|

SU1708540A1 |

| СТАНОК-КАЧАЛКА | 2010 |

|

RU2455526C1 |

1

Изобретение относится к механосборочному производству, в частности к оборудованию для сборки крупногабаритных, тяжелых деталей, например редукторов станковкачалок.

Известно устройство для сборки узла редуктора-качалок, содержащее смонтированную на портале рабочую силовую скобу с соосно расположенными рабочими головками, соединенными с системой управления и с опорными ориентирующими призмами, а также расположенную на портале с возможностью перемещения относительно него подвеску с канатами 1.

Однако известное устройство не обеспечивает механизированной и качественной сборки.

Целью изобретения является повышение качества сборки и производительности.

Указанная цель достигается тем, что устройство для сборки узла редуктора станков-качалок, содержащее смонтированную на портале рабочую силовую скобу с соосно расположенными рабочими силовыми головками, соединенную с системой управления и опорными ориентирующими призмами, а

также расположенную на портале с возможностью перемещения относительно него подвеску с канатами, снабжено установленной на портале с возможностью вертикального перемещения приводкой траверсой, скоба

5 связана с траверсой и подпружинена относительно нее в горизонтальном направлении, портал выполнен приводным в направлении перпендикулярном оси сборки, при этом подвеска выполнена в виде двух грузоподъ,Q емных тельферов, расположенных симметрично относительно привода траверсы, а канаты подвески расположены в плоскости оси сборки и пропущены через вертикальные пазы, выполненные в скобе.

15

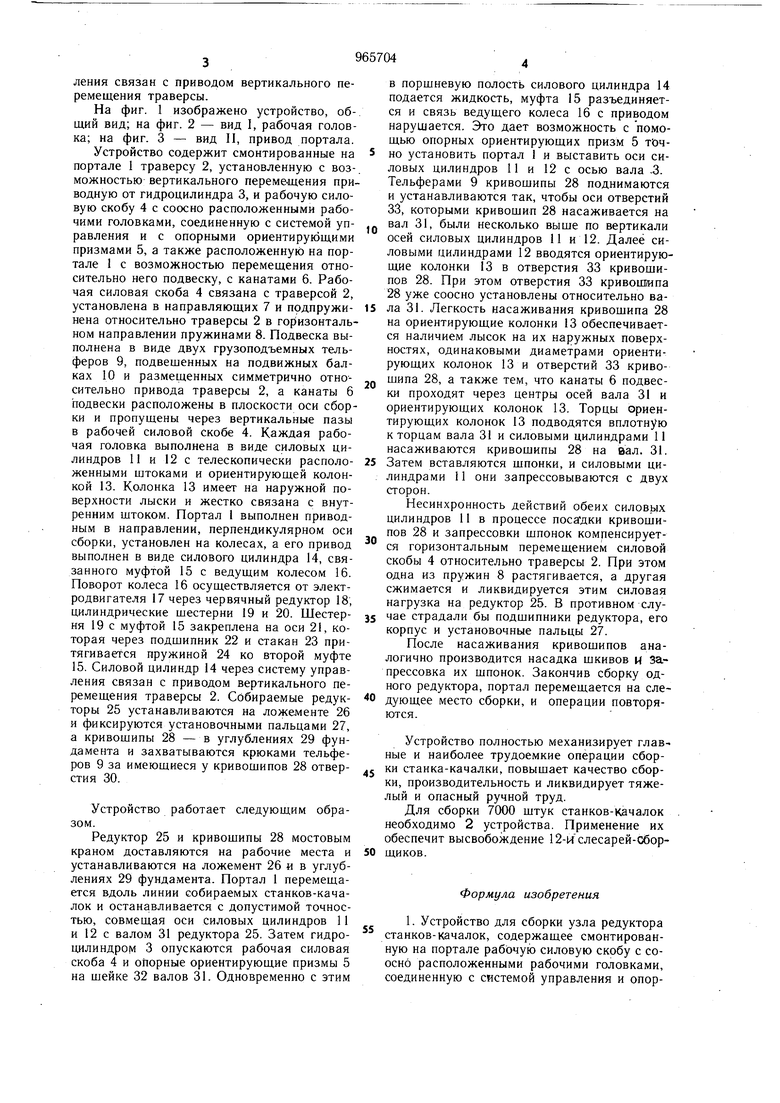

Кроме того, каждая рабочая головка выполнена в виде силового цилиндра с телескопически расположенными штоками и ориентирующей колонки, выполненной с лысками на наружной поверхности и жестко связанной с внутренним штоком.

20

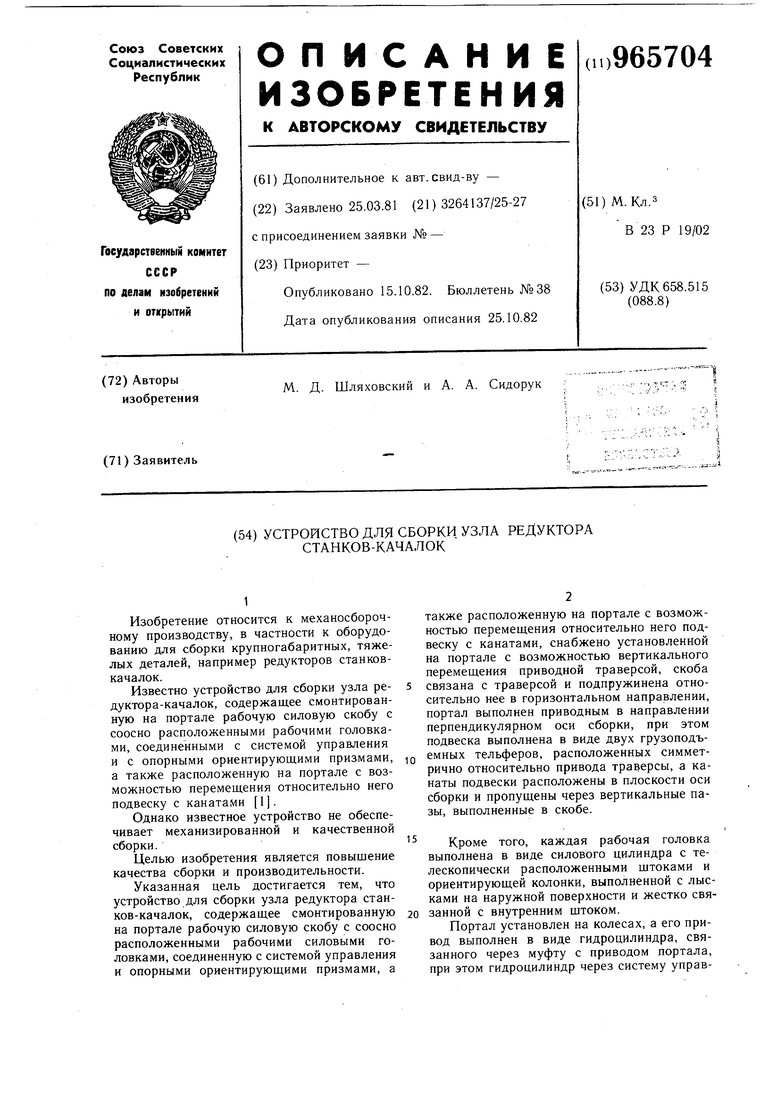

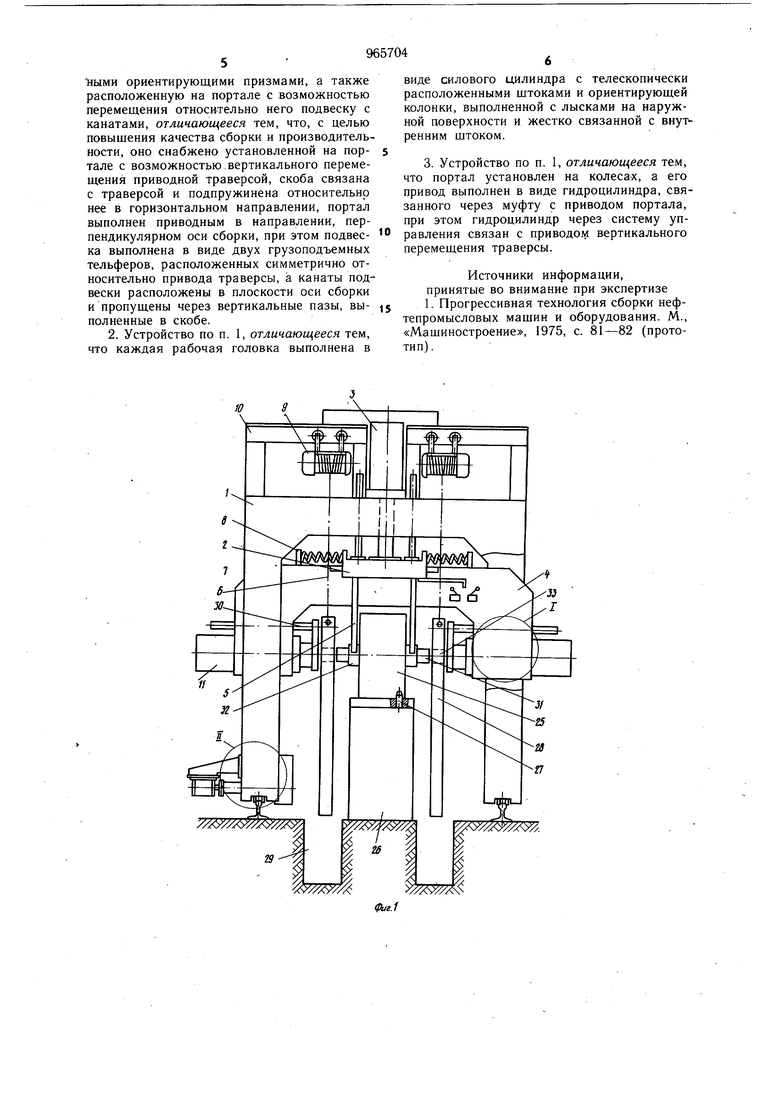

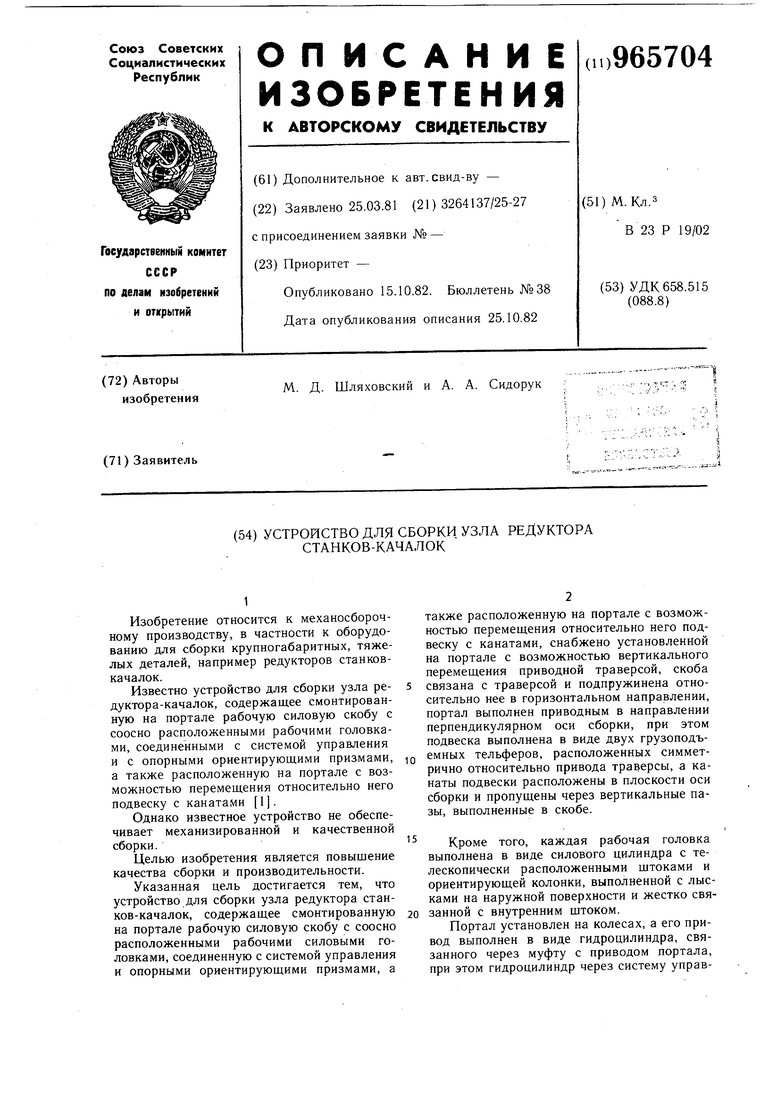

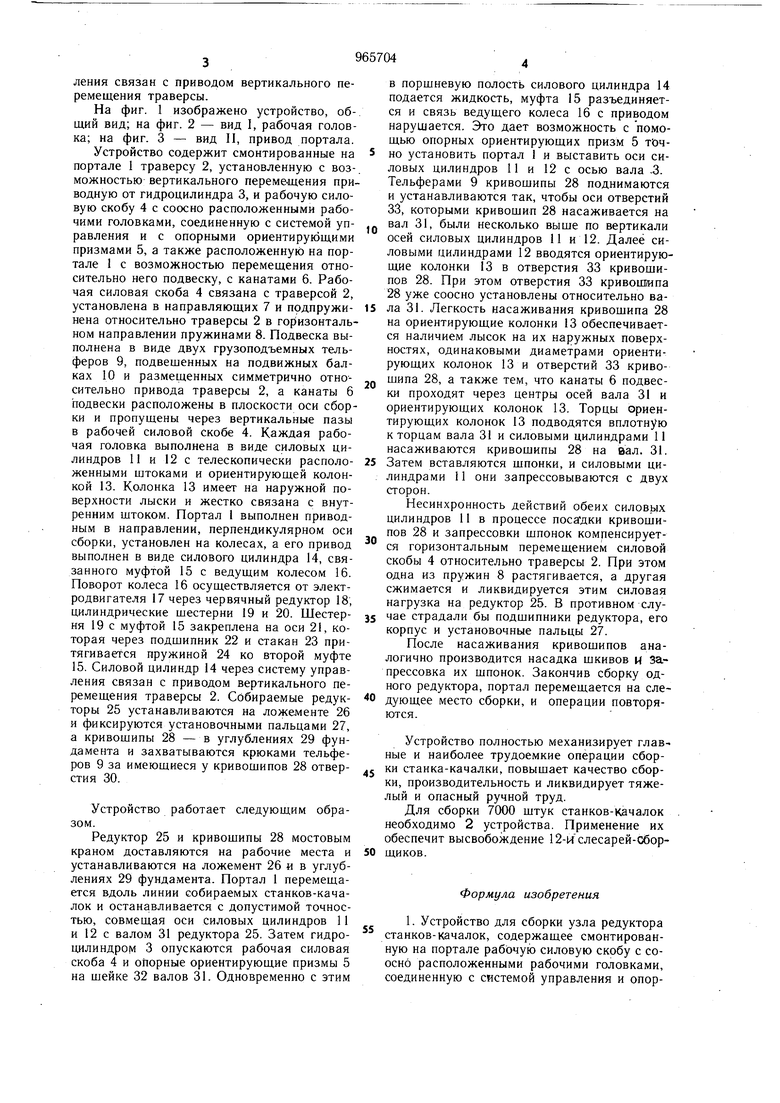

Портал установлен на колесах, а его привод выполнен в виде гидроцилиндра, связанного через муфту с приводом портала, при этом гидроцилиндр через систему управления связан с приводом вертикального перемещения траверсы. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - вид I, рабочая головка; на фиг. 3 - вид II, привод портала. Устройство содержит смонтированные на портале 1 траверсу 2, установленную с возможностью вертикального перемещения приводную от гидроцилиндра 3, и рабочую силовую скобу 4 с соосно расположенными рабочими головками, соединенную с системой управления и с опорными ориентирующими призмами 5, а также расположенную на портале 1 с возможностью перемещения относительно него подвеску, с канатами 6. Рабочая силовая скоба 4 связана с траверсой 2, установлена в направляющих 7 и прдпружинена относительно траверсы 2 в горизонтальном направлении пружинами 8. Подвеска выполнена в виде двух грузоподъемных тельферов 9, подвещенных на подвижных балках 10 и размещенных симметрично относительно привода траверсы 2, а канаты 6 подвески расположены в плоскости оси сборки и пропущены через вертикальные пазы в рабочей силовой скобе 4. Каждая рабочая головка выполнена в виде силовых цилиндров 11 и 12 с телескопически расположенными щтоками и ориентирующей колонкой 13. Колонка 13 имеет на наружной поверхности лыски и жестко связана с внутренним штоком. Портал 1 выполнен приводным в направлении, перпендикулярном оси сборки, установлен на колесах, а его привод выполнен в виде силового цилиндра 14, связанного муфтой 15 с ведущим колесом 16. Поворот колеса 16 осуществляется от электродвигателя 17 через червячный редуктор 18, цилиндрические щестерни 19 и 20. Шестерня 19 с муфтой 15 закреплена на оси 21, которая через подшипник 22 и стакан 23 притягивается пружиной 24 ко второй муфте 15. Силовой цилиндр 14 через систему управления связан с приводом вертикального перемещения траверсы 2. Собираемые редукторы 25 устанавливаются на ложементе 26 и фиксируются установочными пальцами 27, а кривошипы 28 - в углублениях 29 фундамента и захватываются крюками тельферов 9 за имеющиеся у кривошипов 28 отверстия 30. Устройство работает следующим обраРедуктор 25 и кривошипы 28 мостовым краном доставляются на рабочие места и устанавливаются на ложемент 26 и в углублениях 29 фундамента. Портал 1 перемещается вдоль линии собираемых станков-качалок и останавливается с допустимой точностью, совмещая оси силовых цилиндров 11 и 12 с валом 31 редуктора 25. Затем гидроцилиндром 3 опускаются рабочая силовая скоба 4 и опорные ориентирующие призмы 5 на шейке 32 валов 31. Одновременно с этим в порщневую полость силового цилиндра 14 подается жидкость, муфта 15 разъединяется и связь ведущего колеса 16 с приводом нарушается. Это дает возможность с помощью опорных ориентирующих призм 5 тЬчно установить портал 1 и выставить оси силовых цилиндров 11 и 12 с осью вала -3. Тельферами 9 кривощипы 28 поднимаются и устанавливаются так, чтобы оси отверстий 33, которыми кривощип 28 насаживается на вал 31, были несколько выще по вертикали осей силовых цилиндров 11 и 12. Далее силовыми цилиндрами 12 вводятся ориентирующие колонки 13 в отверстия 33 кривощипов 28. При этом отверстия 33 кривощипа 28 уже соосно установлены относительно вала 31. Легкость насаживания кривощипа 28 на ориентирующие колонки 13 обеспечивается наличием лысок на их наружных поверхностях, одинаковыми диаметрами ориентирующих колонок 13 и отверстий 33 кривощипа 28, а также тем, что канаты 6 подвески проходят через центры осей вала 31 и ориентирующих колонок 13. Торцы ориентирующих колонок 13 подводятся вплотную к торцам вала 31 и силовыми цилиндрами И насаживаются кривощипы 28 на вал. 31. Затем вставляются шпонки, и силовыми цилиндрами 11 они запрессовываются с двух сторон. Несинхронность действий обеих силовь1х цилиндров 11 в процессе посагдки кривощипов 28 и запрессовки щпонок компенсируется горизонтальным перемещением силовой скобы 4 относительно траверсы 2. При этом одна из пружин 8 растягивается, а другая сжимается и ликвидируется этим силовая нагрузка на редуктор 25. В противном случае страдали бы подшипники редуктора, его корпус и установочные пальцы 27. После насаживания кривощипов аналогично производится насадка щкивов и Запрессовка их щпонок. Закончив сборку одного редуктора, портал перемещается на следующее место сборки, и операции повторяУстройство полностью механизирует главные и наиболее трудоемкие операции сборки станка-качалки, повышает качество сборки, производительность и ликвидирует тяжелый и опасный ручной труд. Для сборки 7000 штук станков-качалок необходимо 2 устройства. Применение их обеспечит высвобождение 12-K слесарей-Сборщиков. Формула изобретения 1. Устройство для сборки узла редуктора станков-качалок, содержащее смонтированную на портале рабочую силовую скобу с сооснб расположенными рабочими головками, соединенную с системой управления и опорными ориентирующими призмами, а также расположенную на портале с возможностью перемещения относительно него подвеску с канатами, отличающееся тем, что, с целью повышения качества сборки и производительности, оно снабжено установленной на портале с возможностью.вертикального перемещения приводной траверсой, скоба связана с траверсой и подпружинена относительно нее в горизонтальном направлении, портал выполнен приводным в направлении, перпендикулярном оси сборки, при этом подвеска выполнена в виде двух грузоподъемных тельферов, расположенных симметрично относительно привода траверсы, а канаты подвески расположены в плоскости оси сборки и пропущены через вертикальные пазы, выполненные в скобе.

виде силового цилиндра с телескопически расположенными щтоками и ориентирующей колонки, выполненной с лысками на наружной поверхности и жестко связанной с внутренним щтоком.

Источники информации, принятые во внимание при экспертизе 1. Прогрессивная технология сборки нефтепромысловых мащин и оборудования. М., «Машиностроение, 1975, с. 81-82 (прототип).

Авторы

Даты

1982-10-15—Публикация

1981-03-25—Подача