(50 СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОПИПЕТОК

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОПИПЕТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2024440C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ЗАПАЙКИ ВНЕШНИХ ОБОЛОЧЕК ФОТОННО-КРИСТАЛЛИЧЕСКОГО ВОЛНОВОДА С ПОЛОЙ СЕРДЦЕВИНОЙ | 2015 |

|

RU2617650C1 |

| Устройство для изготовления стеклянных микроинструментов | 1983 |

|

SU1183469A1 |

| Способ заточки стеклянных микропипеток | 1982 |

|

SU1085767A1 |

| Способ изготовления кварцевой капиллярной колонки | 1988 |

|

SU1629268A1 |

| Способ изготовления микроигл | 1975 |

|

SU612904A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКАПИЛЛЯРНОЙ ЖЕСТКОЙ ВОЛОКОННО-ОПТИЧЕСКОЙ СТРУКТУРЫ ИЛИ ЭЛЕМЕНТА И УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РЕНТГЕНОВСКИМ И ДРУГИМИ ВИДАМИ ИЗЛУЧЕНИЯ | 1994 |

|

RU2096353C1 |

| ПОЛУАВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ МИКРОПИПЕТОК | 1969 |

|

SU248164A1 |

| Машина для запайки стеклоизделий | 1973 |

|

SU533551A1 |

| Способ изготовления стеклянных капиллярных хроматографических колонок и устройство для его осуществления | 1987 |

|

SU1408364A1 |

Изобретение относится к промышленности стройматериалов, в частности к стекольно 1 промышленности при изготовлении стеклянных микроииструментов, и может быть использовано в биологии, медицине и животноводстве для проведения микрохирургических операций и микроэлектродных исследований на клетках и тканях. Известен способ изготовления микропипеток, используемых в качестве микроэлектродов для измерения ческой активности клеток и для микроинъекций и микровсасывания веществ или органелл из клетки, включащий в себя вытягивание капилляра, необходи мого размера, вытягивание микропипетки с конусным кончиком с последующим отрывом и затачивание микропипеток на абразивном круге 1, Наиболее близким к изобретению по технической сущности является способ изготовления микропипеток путем вытягивания капилляра при нагревании его и последующего отрыва кончика, причем последуюудее скалывание кончика осуществляют путем импульсного воздействия жидкости, помещенной в полость микроампулы 21. Однако известный способ достаточно сложен, требует очень точного под-, бора поршня для микроампулы, что затрудняет процесс при различных размерах капилляров для микропипеток, практически невозможно получение микропипеток с заранее заданными размерами (диаметром кончика и углом скалывания ), что весьма существенно особенно при пересадке ядер клеток, мал выход годных микропипеток с необходи мым углом скалывания. Цель изобретения - удешевление процесса, повышение производительности. Поставленная цель достигается тем, что согласно способу изготовления микропипеток путем вытягивания капилляра при нагревании его и последующего отрыва кончика, изменяют толщину стенки капилляра неравномерным нагревом капилляра и подачей воздуха внутрь его, либо шлиАуют стенку капилляра с одной стороны, либо приваривают на капилляр полоску стекла,При этом полоску стекла берут толщиной больше или равной толщине стенки капилляра и шириной 0,2-1,0 диаметра капилляра, а отрыв кончика осуществляют при подаче в зону на греза,воздуха илЦ инертного газа.

При этом для тонкостенных капилляров целесообразнее производить приварку или приклейку полоски.стекла, а при толстостенных - шлифовку части стенки капилляра или выдувание при 1неравномерном разогреве заготовки.

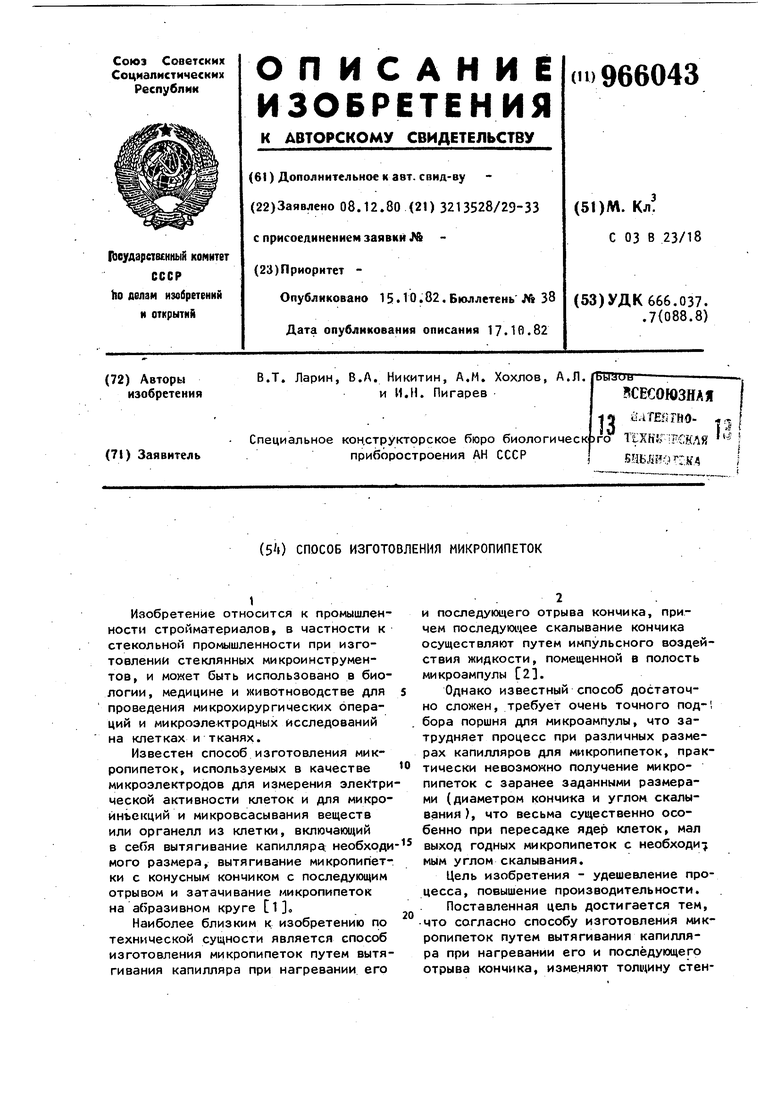

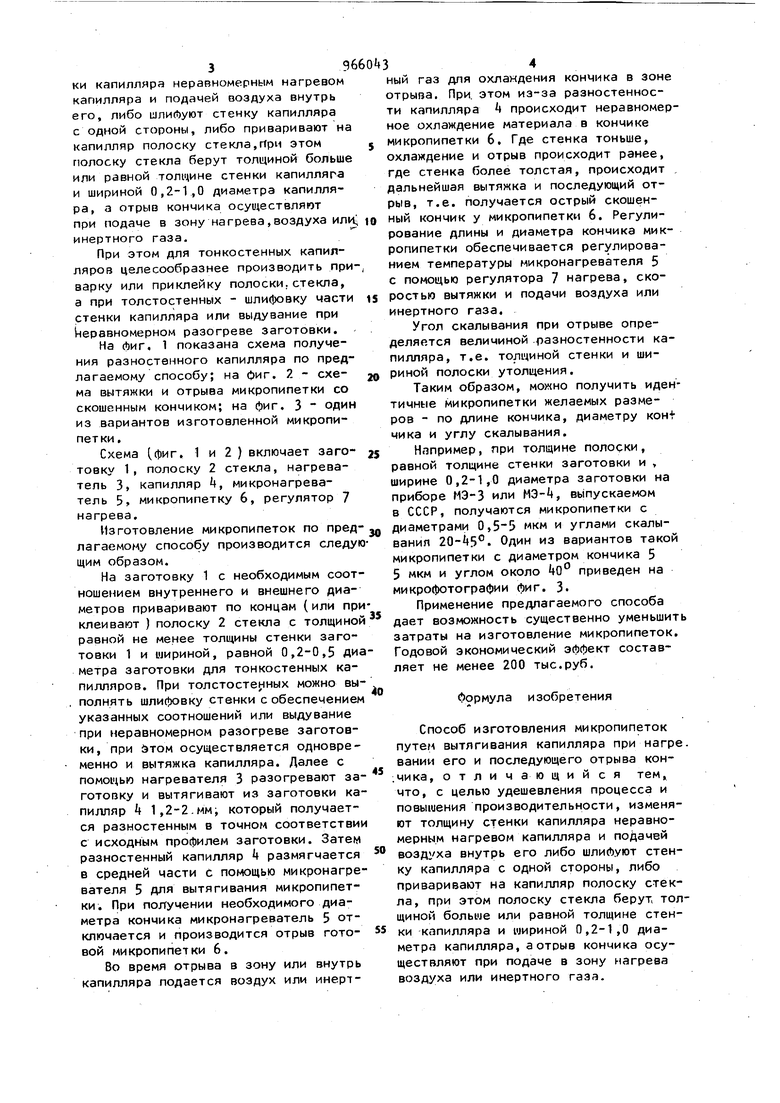

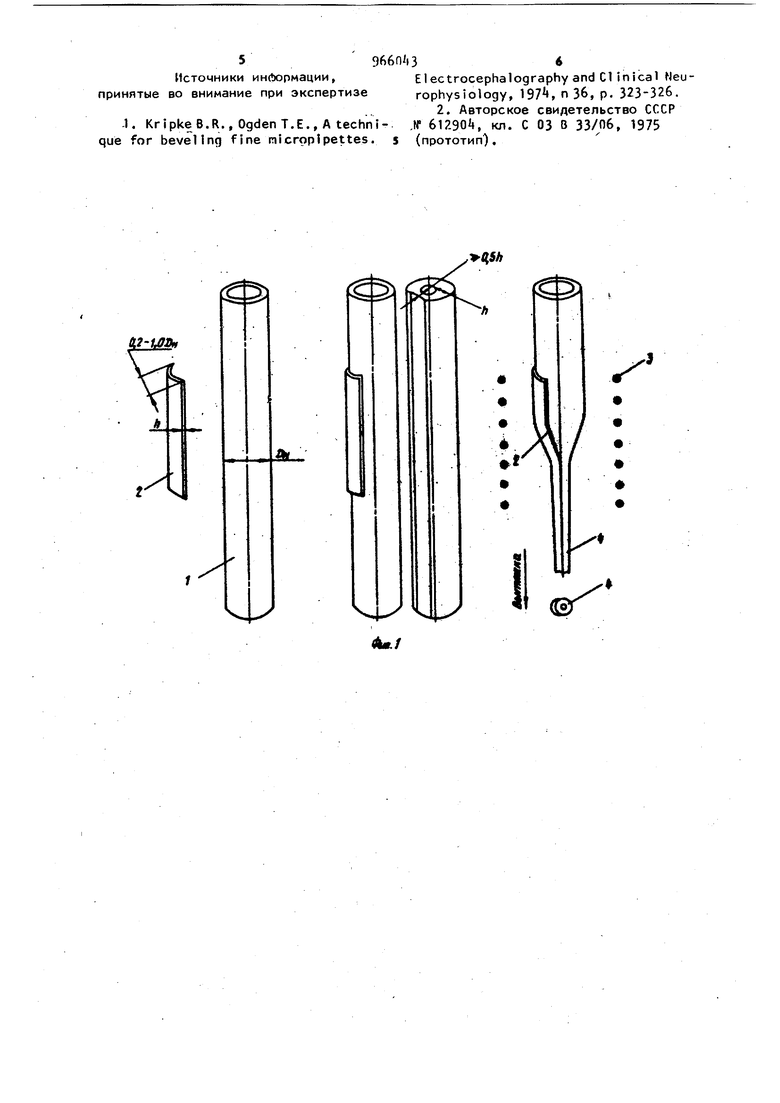

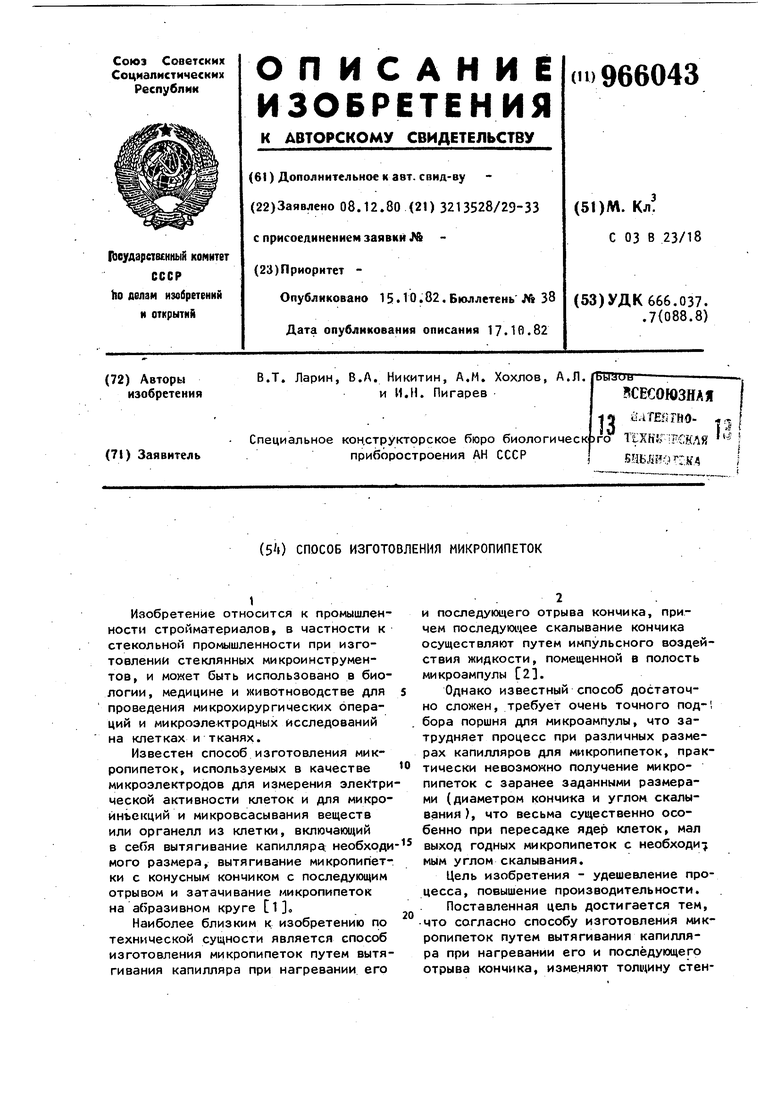

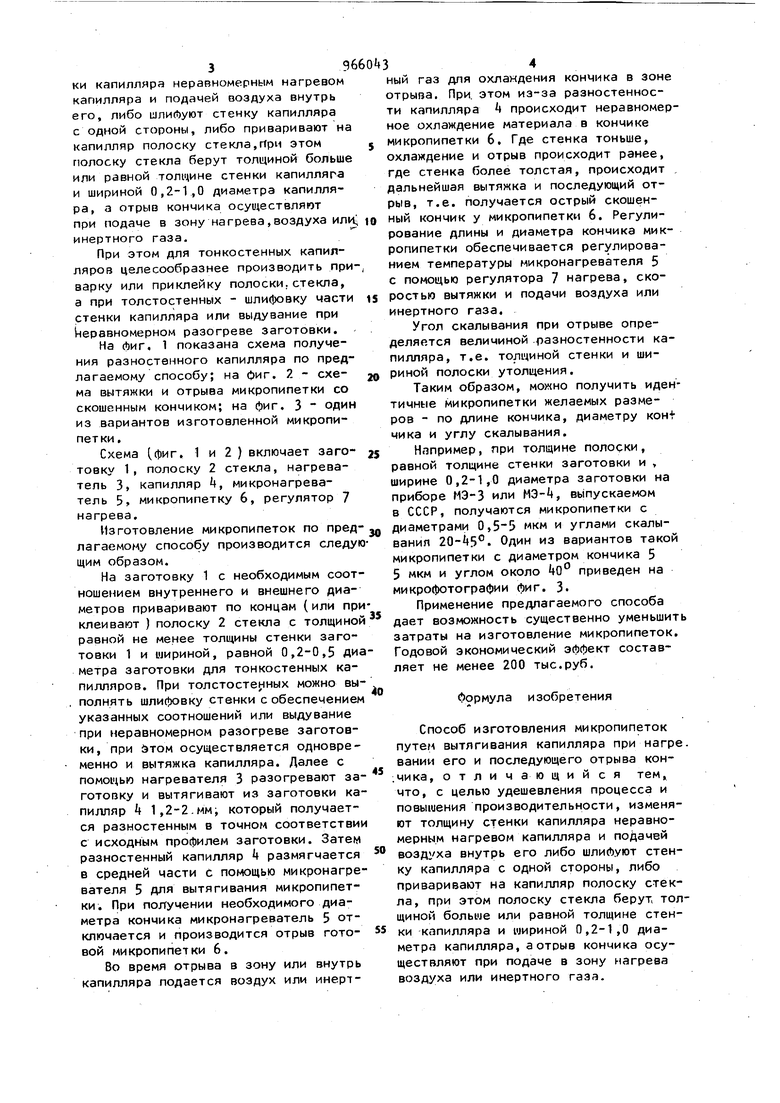

На фиг. 1 показана схема получения разностенного капилляра по предлагаемому способу; на Оиг. 2 - схема вытяжки и отрыва микропипетки со скошенным кончиком; на фиг. 3 - один из вариантов изготовленной микропипетки.

Схема (фиг. 1 и 2 ) включает загстовку 1, полоску 2 стекла, нагреватель 3, капилляр t, микронагреватель 5, микропипетку 6, регулятор 7 нагрева.

Изготовление микропипеток по предлагаемому способу производится следующим образом.

На заготовку 1 с необходимым соотношением внутреннего и внешнего диаметров приваривают по концам (или приклеивают ) полоску 2 стекла с толщиной равной не менее толщины стенки заготовки 1 и 1иириной, равной 0,2-0,5 диаметра заготовки для тонкостенных капилляров. При толстостенных можно выполнять шлифовку стенки с обеспечением указанных соотношений или выдувание при неравномерном разогреве заготовки, при атом осуществляется одновременно и вытяжка капилляра. Далее с помощью нагревателя 3 разогревают заготовку и вытягивают из заготовки капилляр k 1,2-2.ммj который получается разностенным в точном соответствии с исходным профилем заготовки. Затем разностенный капилляр k размягчается в средней части с помощью микронагревателя 5 для вытягивания микропипетки. При получении необходимого диаметра кончика микронагреватель 5 отключается и производится отрыв ГОТОвой микропипетки 6.

Во время отрыва в зону или внутрь капилляра подается воздух или инертный газ для охландения кончика в зоне отрыва. При. этом из-за разностенности капилляра происходит неравномерное охлаждение материала в кончике микропипетки 6. Где стенка тоньше, охлаждение и отрыв происходит ранее, где стенка более толстая, происходит дальнейшая вытяжка и последующий отрыв, т.е. получается острый скошенный кончик у микропипетки 6. Регулирование длины и диаметра кончика микропипетки обеспечивается регулированием температуры микронагревателя 5 с помощью регулятора 7 нагрева, скоростью вытяжки и подачи воздуха или инертного газа.

Угол скалывания при отрыве определяется величиной оазностенности капилляра, т.е. толщиной стенки и шириной полоски утолщения.

Таким образом, можно получить идентичные микропипетки желаемых размеров - по длине кончика, диаметру KOHt чика и углу скалывания.

Например, при толщине полоски, равной толщине стенки заготовки и , ширине 0,2-1,0 диаметра заготовки на приборе МЭ-3 или МЭ-, выпускаемом в СССР, получаются микропипетки с диаметрами 0,5-5 мкм и углами скалывания 20-45°. Один из вариантов такой микропипетки с диаметром кончика 5 5 мкм и углом около itO приведен на микрофотографии фиг. 3.

Применение предлагаемого способа дает возможность существенно уменьшит затраты на изготовление микропипеток. Годовой экономический эффект составляет не менее 200 тыс.руб.

Формула изобретения

Способ изготовления микропипеток путем вытягивания капилляра при нагре вании его и последующего отрыва кон;чика, отличающийся тем, что, с целью удешевления процесса и повышения производительности, изменяют толщину стенки капилляра неравномерным нагревом капилляра и поДачей воздуха внутрь его либо шлифуют стенку капилляра с одной стороны, либо приваривают на капилляр полоску стекла, при этом полоску стекла берут, толщиной больше или равной толщине стенки капилляра и шириной 0,2-1,0 диаметра капилляра, а отрыв кончика осуществляют при подаче в зону нагрева воздуха или инертного газа.

5 9660(36

Источники инАормации, Electrocephalography and Clinical Neuпринятые во внимание при экспертизе rophysiology, 197,пЗб.р. 323-326.

-1. KrIpkeB.R., OgdenT.E., А techni- ,№ 61290, кл. С 03 В 33/Пб, 1975 que for beveling fine nicroplpettes. 5 (прототип).

-4Лй

A.

,15A

воэд

л«41.

Авторы

Даты

1982-10-15—Публикация

1980-12-08—Подача