(54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки угля и выработки электроэнергии | 1989 |

|

SU1766939A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 1995 |

|

RU2085570C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭНЕРГИИ ИЗ УГЛЯ | 2008 |

|

RU2373259C1 |

| Способ переработки твердых топлив и смоляных отходов и газогенератор для его осуществления | 1989 |

|

SU1745753A1 |

| РЕАКТОР ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ, БИОМАССЫ, БЫТОВЫХ ОТХОДОВ И РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2656669C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭНЕРГЕТИЧЕСКОГО ТОПЛИВА ИЗ УГЛЯ | 1996 |

|

RU2113451C1 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

| Способ подготовки к сжиганию твердого топлива | 1990 |

|

SU1815505A1 |

| СПОСОБ ЭНЕРГОТЕХНОЛОГИЧЕСКОЙ ПЕРЕРАБОТКИ СЛАНЦА | 2013 |

|

RU2529226C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БУРЫХ УГЛЕЙ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211927C1 |

Изобретение относится к переработке углей, конкретно к способу термической обработки угля, и ножет найти применение в черной и цветной металлургии для агломерации руд, а также в энергетике и химической промышленности.

Известен способ термической обработки угля газовым теплоносителем в вихревых камерах при 450-500°С и содержании кислорода в газовом потоке 0,5-1,0% 1.

Недостатками известного способа являются невысокая теплота :;горания целевого продукта (6000 ккал/кг), высокое содержание смол полукоксо- . вания в нем и ограниченная область его применения, а именно: невозможность использования его в металлургии.

Наиболее близким к предложенному по технической сущности и достигаемому результату является способ термической обработки угля, включающий нагрев угля до газообразным теплоносителем в вихревой камере и термическую выдержку, полученного полукокса 2.

Недостатком известного способа . является невысокая теплота сгорания

полукокса. Кроме того, повышенное содержание в нем смол полукоксования не позволяет приг енять полукокс в металлургии, в частности для агломерации руд. В процессе спекания агломерационной шихты (смесь руды с полукоксом) происходит выделение из полукокса смол, которые осаждаются на лопатках вентилятора, отсасы10вающего дымовые газы процесса, и выводят его из строя.

Целью изобретения является повышение теплоты сгорания полукокса, что ПОЗВОЛЯЕТ эффективно использо15вать его в металлургии.

Поставленная цель достигается тем, что.согласно способу термической обработки угля путём нагрева его на 600°С газообразным теплоно20сителем, термической вьвдержки полученнцуо полукокса, исходный уголь смешивают с частью полученного полукокса при весовом соотношении уголь: полукокс от 1:1 до 1:4,

25

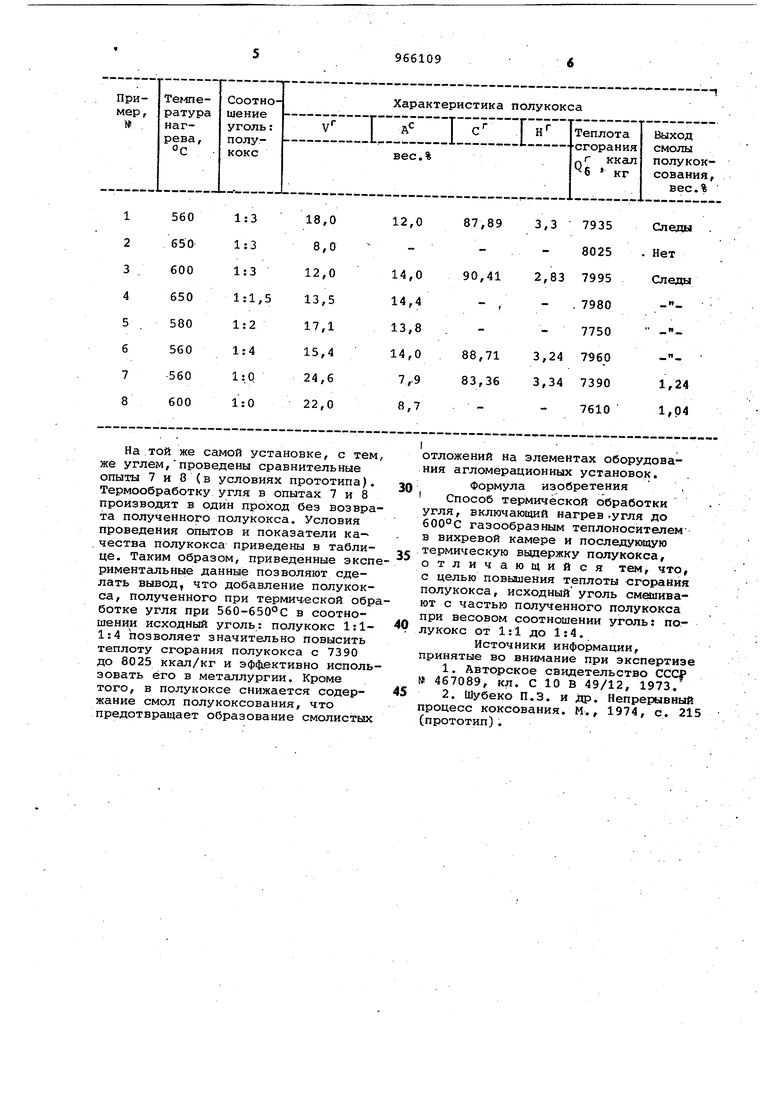

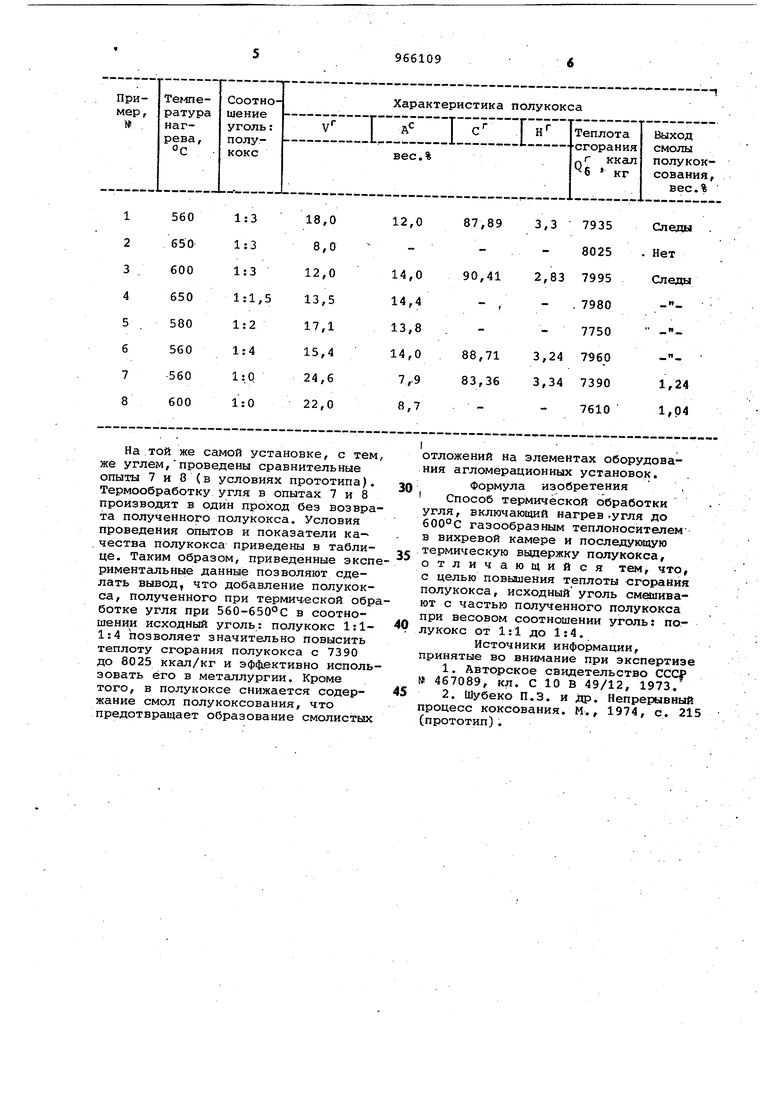

Это позволяет получить, продукт (полукокс) высокого качества (теплота сгорания 7390-8025 ккал/кг, практически не содержит смолы полукоксования) , пригодный для исполь30 .зования в. металлургии. Предложенное весовое соотношение уголь: полукокс от 1:1 до Ij4 является оптимальньпи, так как при добавке полукокса менее 1 вес. ч, на 1 вес.ч. угля качество полукокса ухудшается, а при добавке полукокса более 4 вес.ч. на 1 вес.ч. угля качество полукокса хо тя и Несколько улучшается, но воэiрастает себестоимость полукокса. . На чертеже представлена схема установки для осуществления предлагаемого способа. Способ осуществляют следующим образом. Согласно схеме уголь направляют в дробилку 1, где измельчают до крупности 0-13 мм. Из бункеров 2 .уголь и полукокс напрэгвляют в шнеко вый смеситель;3. Смесь угля и полукокса подают в вихревую камеру 4 и циклон 5 первой ступени нагрева и, далее в вихревую камеру 6 и циклон 7 второй ступени нагрева, где смесь нагревают до заданной температуры 5бО-б50°С. Полученной полукокс из циклона 7 направляют в аппарат 8, в котором выдерживают 1-5 мин в .условиях, близких в изотермическим, и охлаждают до 40-50°С. Охлажденный п лукокс выводят из процесса как товарный продукт для последующего смешивания с исходным углем, т. е. часть полукокса рециркулирует в .системе.Соотношение полукокс:уголь может варьироваться в зависимости от качества исходного угля и требова ний потребителя в пределах от 1:1 до 1:4.Дымовые газы (теплоноситель),отбираемые из парогенератора 9 проходят противотоком движению угля последовательно через вихревую камеру и циклоны 2-ой и 1-ой ступеней и вновь нагнетают в топку парогенератора 9 эксгаустером Парогазовые продукты термического разложения направляют для сжигания парогенератор 9. Охлаждение полукок са в верхней части аппарата 8 осуще ствляют .воздухом, нагнетаемым венти лятором. 11, нагретый .воздух подают в топку парогенератора 9. Охлаждени полукокса завершают в нижней части аппарата 8. В качестве хладоагента используют химически очищенную воду из отделения подготовки воды ТЭС, к торая насосом 12 возвращается в парогенератор. Таким образом, схема включает дв основных блока: блок полукоксования угля и котлоагрегат, использующий в качестве дополнительного, топлива парогазовые продукты термического разложения угля и обеспечивающий процесс полукоксования газовым теплоносителем (дымовой газ) . Пример. На укрупненной стен довой установке при производительно 600 кг угля в час, перерабатывают иа-бородинский уголь, характерипощийся следующими показателями, ес.%: . Рабочая влажность Зольность (А) Выход летучих веществ (У) 46,4 Содержание серы (S) 0,3 Теплота сгорания (Q,) 3840 ккал/кг Элементный состав сухой и беззольй массы угля, вес.%: с; 73,36; Н 4,93; V 0,95. Выход продуктов полукоксования гля по Фишеру, вес.%: Полукокс69,04 Пирогенетическая вода 8,06 Смола8,98 Газ13,92 Уголь крупностью 0-10 мм имеет ледующий гранулометрический состав классы в мм), вес.%: 7-10 3,0 0,2-0,4 5-7 6,0 0,16-0,2 3,2-5 3,1 0,1-0,16 2,5-3,2 8,9 0,063-0,1 1,0-2,5 28,9 0,063 0,4-1,0 27,8 Исходный уголь смешивают с полуенным при 600°С Полукоксом в соотошении 1:3 и подвергают полукоксоанию при . Полукокс имеет следующую харакеристику: зольность (А) 14%, выод летучих веществ (V) 12,0%j одержание серы (Sfsu 0,23%f элеентный состав сухой и беззольной ассы(вес.%): С 90,41,- н 2,83; 1,20; теплота сгорания сухой еззольной массы (Q) 7995 ккал/кг. ыход продуктов полукоксования поукокса по Фишеру, вес.%: Полукокс97,51 Пирогенетическая вода1,05 СмолаСледы Газ1,44 Ситовый состав (по классам в мм), ес.%: + 2,5 0,3 0,16-0,2 10,6 1,0-2,5 1,4 0,1-0,16 15,1 0,4-1,0 20,0 0,063-0,1 11,4 О, 2-0., 4 - 0,063 8,3 Выход полукокса от сухой массы угя составляет 56,0%. Аналогично проведены опыты 2-6, с ем отличием, что варьируют темперауру обработки угля и соотношение . голь: полукокс. Условия проведения ытов и показатели качества полуокса приведены в таблице.

На той же самой установке, с тем, же углем,проведены сравнительные опыты 7 и 8 (в условиях прототипа). Термообработку угля в опытах 7 и 8 производят в один проход без возврата полученного полукокса. Условия проведения опытов и показатели качества полукокса приведены в таблице. Таким образом, приведенные экспериментальные данные позволяют сделать вывод, что добавление полукокса, полученного при термической обработке угля при 560-650°С в соотношении исходный уголь: полукокс 1:11:4 позволяет значительно повысить теплоту сгорания полукокса с 7390 до 8025 ккал/кг и эффективно использовать его в металлургии. Кроме того, в полукоксе снижается содержание смол полукоксования, что предотвращает образование смолистых

I.

отложений на элементах оборудования агломерационных установок. 0 Формула изобретения

Способ термической обработки угля, включающий нагрев-угля до б00°С газообразным теплоносителем в вихревой камере и последующую термическую вьщержку полукокса,

5 отличающийся тем, что, с целью повышения теплоты сгорания полукокса, исходный уголь сманивают с частью полученного полукокса при весовом соотношении уголь: по0лукокс от 1:1 до 1:4.

Источники информации, принятые во внимание при экспертизе

5

Авторы

Даты

1982-10-15—Публикация

1979-07-06—Подача