(54) ИЗМЕЛЬЧИТЕЛЬ-СМЕСИТЕЛЬ ГРУБЫХ КОРМОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления корма | 1976 |

|

SU656610A1 |

| Цех для приготовления кормов | 1989 |

|

SU1777778A1 |

| Технологическая линия для приготовления рассыпных кормосмесей | 1982 |

|

SU1138106A1 |

| ИЗМЕЛЬЧИТЕЛЬ КОРМОВ | 1992 |

|

RU2072765C1 |

| ШНЕКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ-СМЕСИТЕЛЬ КОРМОВ | 2015 |

|

RU2601598C2 |

| Линия для производства корма животным и птице | 1984 |

|

SU1165355A1 |

| Технологическая линия для приготовления рассыпных кормосмесей | 1987 |

|

SU1516077A1 |

| Способ приготовления кормов изВыСОКОВлАжНыХ липКиХ пРОдуКТОВ | 1979 |

|

SU852306A1 |

| ВЕРТИКАЛЬНЫЙ ШНЕКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ-СМЕСИТЕЛЬ КОРМОВ | 2010 |

|

RU2465764C2 |

| КОРМОЦЕХ ДЛЯ ПРИГОТОВЛЕНИЯ РАССЫПНЫХ КОРМОСМЕСЕЙ | 1995 |

|

RU2088127C1 |

1

Изобретение относится к сельскохозяйственному машиностроению, в частности к машинам для измельчения соломы, сена и других грубых кормов, а также для измельг чения зерна, оставшегося в соломе после уборки, и смешивания грубых кормов с концкормами и травяной резкой.

Известен измельчитель-смеситель с рабочим органом барабанного типа (молотковые дробилки), где молотковый барабан представляет собой ротор, состоящий из вала с набором дисков, между которыми на осях шарнирно установлены качающиеся молотки с четырьмя рабочими гранями. Степень измельчения регулируется сменными решетами с отверстиями различных диаметров и форм, а в корпусе устанавливаются деки. Процесс измельчения продукта в молотковых дробилках осуществляется в результате ударов молотков по частицам продукта (зерна, соломы и т.д.) и ударов самих частиц продукта о поверхность решет и дек с интенсивным перетиранием частиц друг о друга и о пойерхность рабочих органов измельчителя 1.

Недостатками машин с рабочимиорганами такого типа являются высокая удельная

энергоемкость рабочего процесса, что повышает себестоимость готового продукта, и недостаточная однородность измельчения продукта, в частности переизмельчение некоторой его части, а также отсутствие втирания частиц концкорма и травяной резки в волокна соломы.

Наиболее близким техническим решением к предлагаемому является измельчитель-смеситель грубых кормов, включающий разделенный на приемную часть с транспор10тирующей навивкой и бичами и заключенную в корпус рабочую часть, снабженную бичами, и размещенными между ними ребрами, барабан.

Процесс измельчения продукта в известном измельчителе осуществляется в резуль15тате перетирания частиц продукта, попадающих в зазор между бичами и бичами корпуса. При перетирании частиц достигается высокая однородность измельчения, расшепление стеблей соломы, разрушеиие междоуз20лий с одновременным разрушением невымолоченного при уборке зерна, что повышает усвояемость и питательность грубого корма, а также втирание в измельченные волокна соломы концкормов и травяной муки. Степень

измельчения регулируется изменением зазора между бичами барабана и бичами корпуса, что осуществляется в известном устройстве осевым перемещением барабана относительно корпуса 2.

Недостатком устройства является невысокая надежность его работы вследствие недостаточной степени перетирания соломы и плохого втирания частиц смешиваемых компонентов, в первую очередь, травяной резки в волокна соломы из-за недостаточного воздействия бичей на обрабатываемый продукт даже при минимальных зазорах между барабаном и корпусом.

Другим недостатком устройства является его низкая производительность, так как при уменьшении рабочего зазора до 2-3 мм между барабаном и корпусом на выходе происходит забивание измельчителя при большой подаче обрабатываемого продукта в приемную камеру и переднюю часть рабочей поверхности барабана, зазор в которой 1,0 - 1,5мм. Если же увеличить зазор на выходе барабана до 5-7мм, то происходит недостаточное измельчение обрабатываемого продукта, особенно имеющегося в соломе зерна, что недопустимо.

Кроме того, установка барабана в корпусе с постоянным зазором на входе и на вы ходе, повышая производительность, в то же время ухудшает качество измельчения и смешивания из-за «проскакивания обрабатываемого продукта через рабочую часть барабана вследствие слабого сопротивления осевому перемещению обрабатываемого продукта со стороны бичей, установленных на барабане и корпусе. Уменьшение же зазора на входе и выходе до 2-3 мм приводит к забиванию приемной камеры подаваемым продуктом из-за большого сопротивления протаскиванию продукта под корпус на рабочую часть барабана.

Цель изобретения - повышение надежности в работе с одновременным увеличением производительности аппарата.

Указанная цель достигается тем, что отношение длины корпуса к длине рабочей части барабана равно 1,-1,2, причем, бичи нижней части корпуса размещены вплотную друг к другу, а между бичами верхней части установлены транспортирующие щитки.

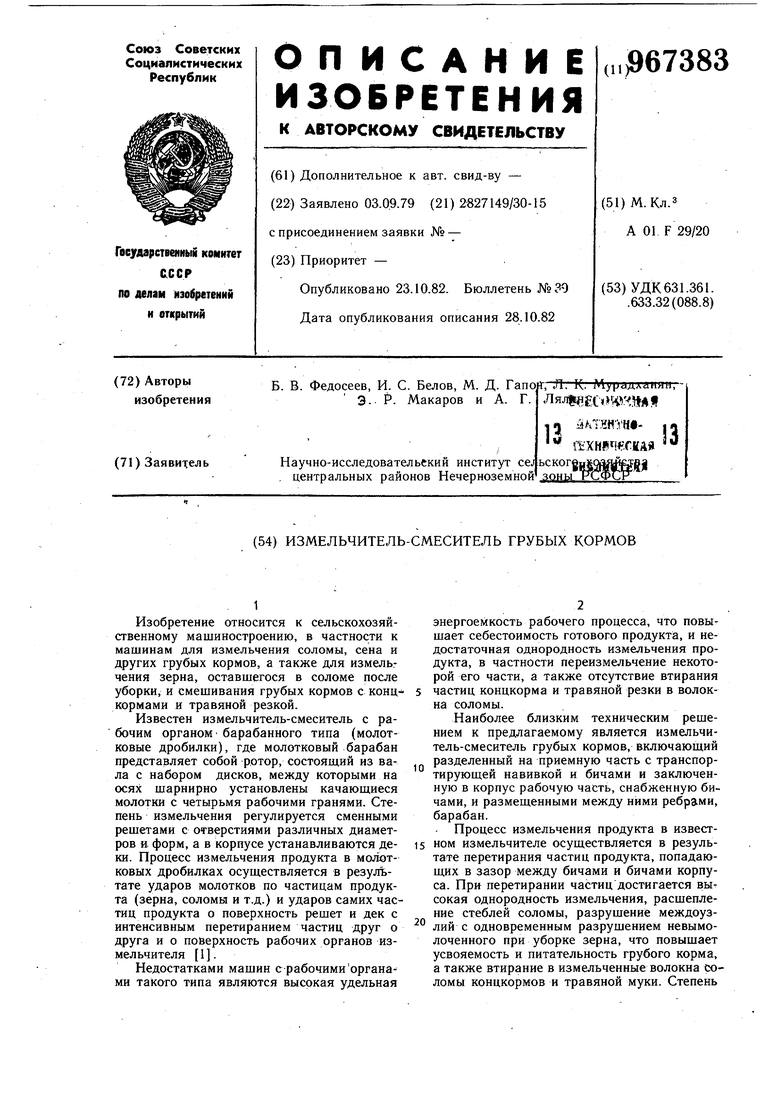

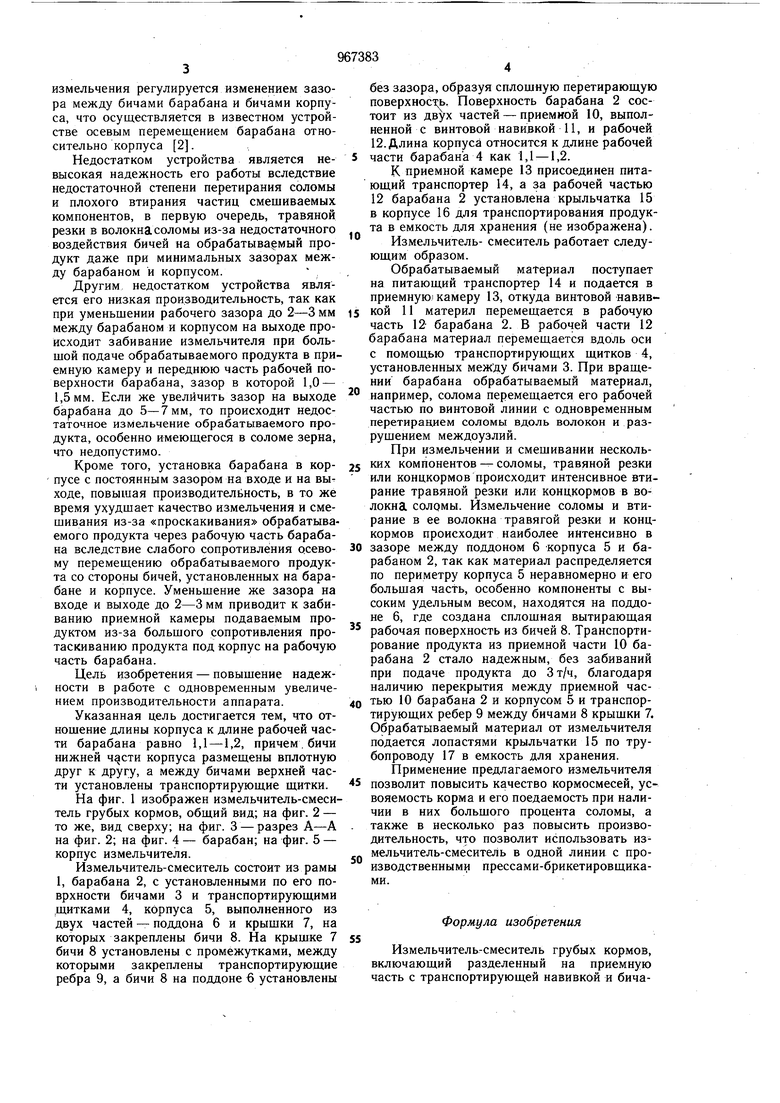

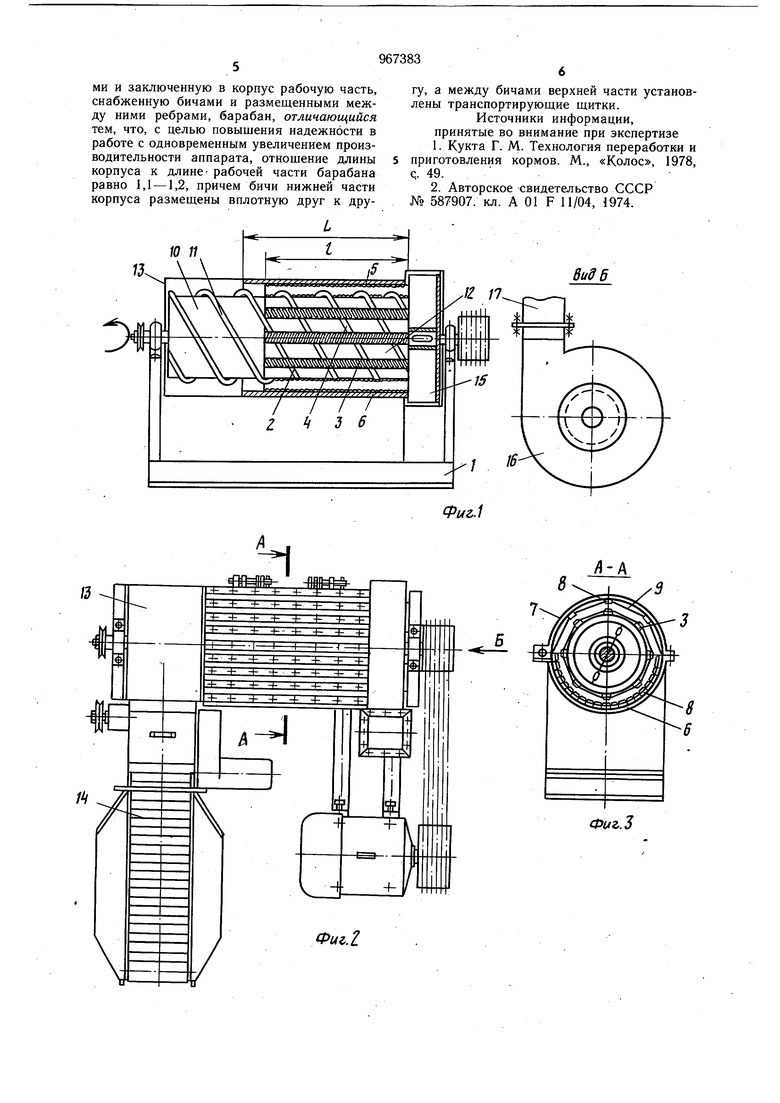

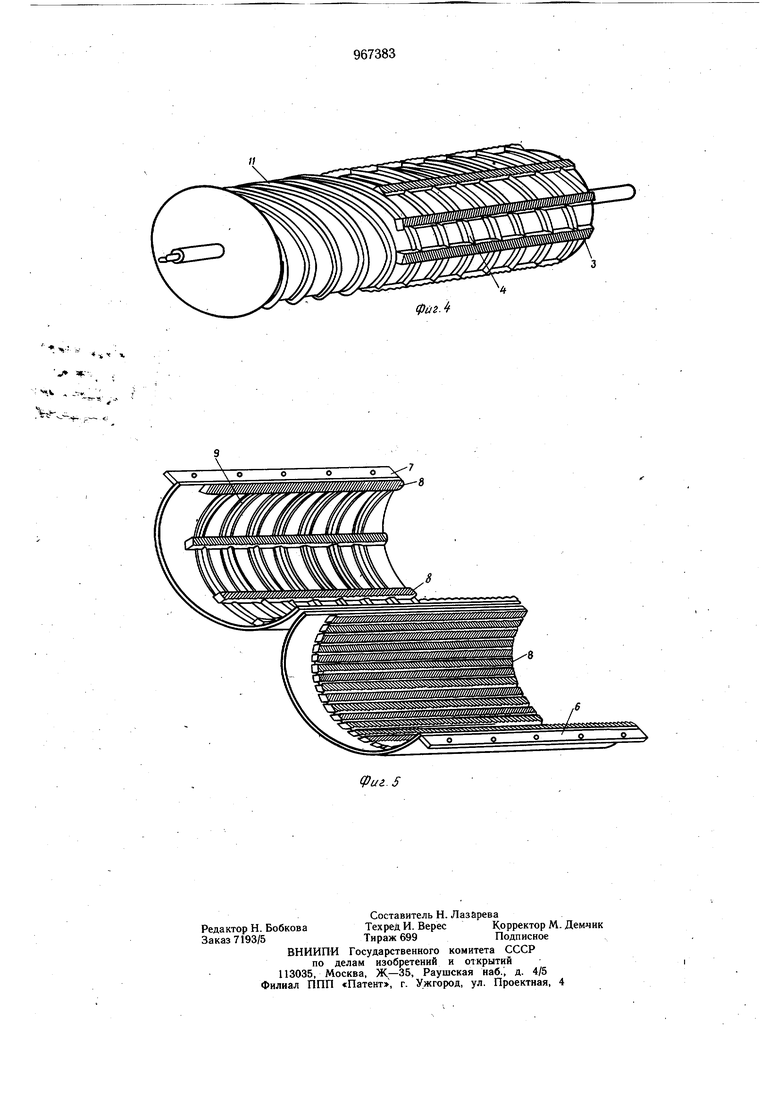

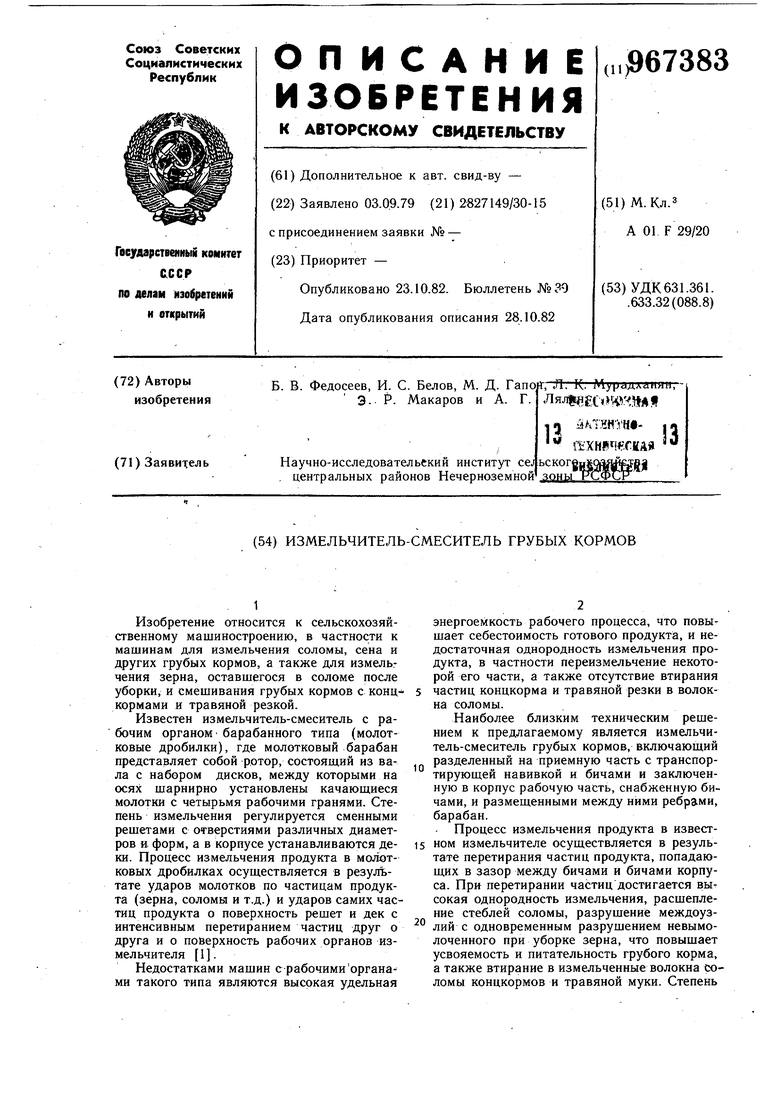

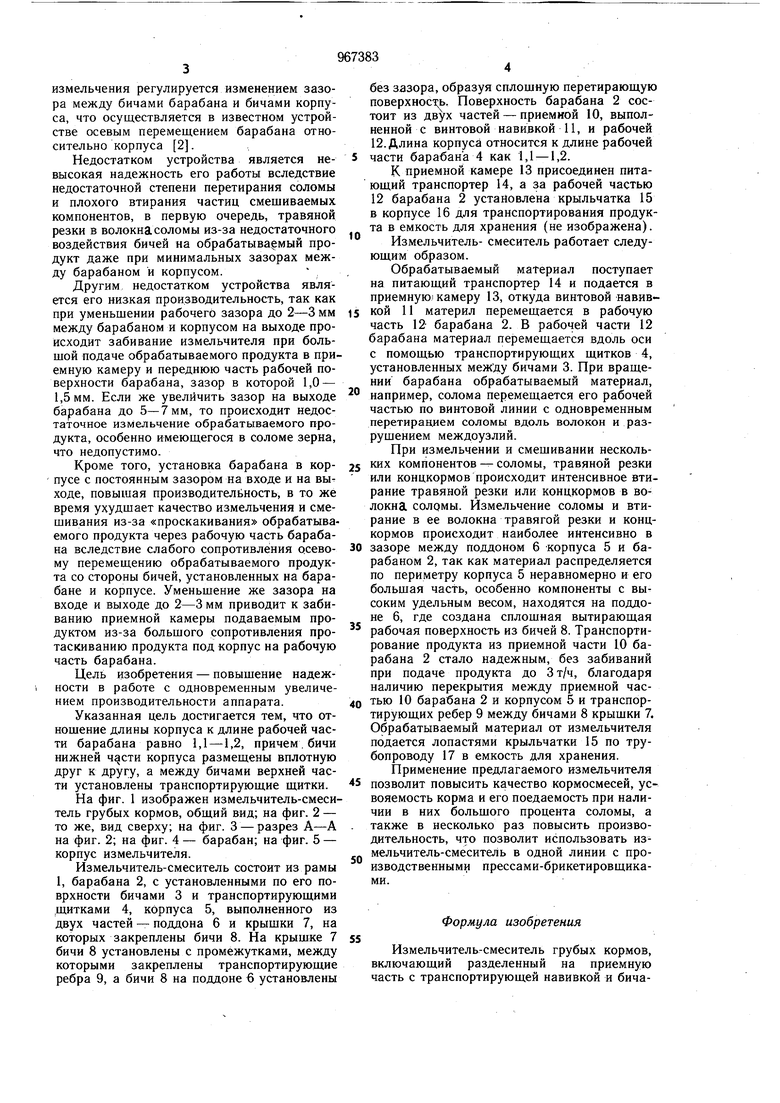

На фиг. 1 изображен измельчитель-смеситель грубых кормов, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез на фиг. 2; на фиг. 4 - барабан; на фиг. 5 - корпус измельчителя.

Измельчитель-смеситель состоит из рамы 1, барабана 2, с установленными по его поврхности бичами 3 и транспортирующими щитками 4, корпуса 5, выполненного из двух частей - поддона 6 и крышки 7, на которых закреплены бичи 8. На крышке 7 бичи 8 установлены с промежутками, между которыми закреплены транспортирующие ребра 9, а бичи 8 на поддоне 6 установлены

без зазора, образуя сплошную перетирающую поверхность, Поверхность барабана 2 состоит из двух частей - приемной 10, выполненной с винтовой навивкой И, н рабочей 12. Длина корпуса относится к длине рабочей

части барабана 4 как 1,1 -1,2.

К приемной камере 13 присоединен питающий транспортер 14, а за рабочей частью 12 барабана 2 установлена крыльчатка 15 в корпусе 16 для транспортирования продукта в емкость для хранения (не изображена). Измельчитель- смеситель работает следующим образом.

Обрабатываемый материал поступает на питающий транспортер 14 и подается в приемную) камеру 13, откуда винтовой навивкой 11 материл перемещается в рабочую часть 12 барабана 2. В рабочей части 12 барабана материал пе эемещается вдоль оси с помощью транспортирующих щитков 4, установленных между бичами 3. При вращении барабана обрабатываемый материал,

например, солома перемещается его рабочей частью по винтовой линии с одновременным перетирадием соломы вдоль волокон и разрущением междоузлий.

При измельчении и смещивании нескольких компонентов - соломы, травяной резки или концкормов происходит интенсивное втирание травяной резки или концкормов в волокна соломы. Измельчение соломы и втирание в ее волокна травягой резки и концкормов происходит наиболее интенсивно в

0 зазоре между поддоном 6 -корпуса 5 и барабаном 2, так как материал распределяется по периметру корпуса 5 неравномерно и его большая 4actb, особенно компоненты с высоким удельным весом, находятся на поддоне 6, где создана сплошная вытирающая

рабочая поверхность из бичей 8. Транспортирование продукта из приемной части 10 барабана 2 стало надежным, без забиваний при подаче продукта до 3 т/ч, благодаря наличию перекрытия между приемной частью 10 барабана 2 и корпусом 5 и транспортирующих ребер 9 между бичами 8 крышки 7. Обрабатываемый материал от измельчителя подается лопастями крыльчатки 15 по трубопроводу 17 в емкость для хранения. Применение предлагаемого измельчителя

5 позволит повысить качество кормосмесей, усвояемость корма и его поедаемость при наличии в них больщого процента соломы, а также в несколько раз повысить производительность, что позволит использовать измельчитель-смеситель в одной линии с производственными прессами-брикетировщиками.

Формула изобретения

Измельчитель-смеситель грубых кормов, включающий разделенный на приемную часть с транспортирующей навивкой и бичами и заключенную в корпус рабочую часть, снабженную бичами и размещенными между ними ребрами, барабан, отличающийся тем, что, с целью повышения надежности в работе с одновременным увеличением производительности аппарата, отношение длины корпуса к длине рабочей части барабана равно 1,1 -1,2, причем бичи нижней части корпуса размещены вплотную друг к другу, а между бичами верхней части установлены транспортирующие щитки.

Источники информации, принятые во внимание при экспертизе

V а. Л , -,

.-

y///f//////////f/////////////////////////////////////////m/

fsssssss issmsssfsssssssfismysmssssmiisissimsfsiyfsssi

в//т////////////т//т//амм////ш/ттм///////м//////

ess sii ymimsfisiimmsmm smm m:mx mi s m

mfHn/M/ww/M//wmwwm /wmMHWWMMi/m

wa/w/uw//m/mw//HW/ W//m/m/m/wmHm/mwHk

ss s s s s sssss

Ш1Ш11шш11Н1ШШ1Ш11НШ1ШШШШШ111штш1т11///11Щ

;mgfSfSSi :iSSS fSifSfi:S if SiS:f ffiS SfSfSSSSfi

7

8

jj ljljlj l gj gjlj j j

MimmiiMHwniiimmM miiwiiiiiiiMiiiiif i iiiiiHi/

ооо оо

(риг.. 5

Авторы

Даты

1982-10-23—Публикация

1979-09-03—Подача