Изобретение относится к химической промышленности, к аппаратс1М с циркуляционным контуром для проведения реакций и приготовления высоковязких жидкостей.

Известен циркуляционный аппарат для обработки жидких сред, содержащий вертикальный цилиндрический корпус, коаксиально встроенные кольцевой цилиндр, в cTeiHKe которого выполнены канавки и транспортирующий шнек, а также привод.

Аппарат снабжен установленными в нижней части корпуса перфорированными кольцами .1.

Необходимая степень диспергированяя достигается в нем при потреблении значительной мощности, так как приводное кольцо размещено у стенок корпуса,

Извест.ен также циркуляционный аппарат для обработки жидких сред, содержащий вертикальный цилиндрический корпус, шнек и центральную циркуляционную трубу с продольныг/1и прорезями и направляющими ребрами, установленными снаружи трубы С.

В известном аппарате процесс протекает при повышенной мощности за счет совместного вращения циркуляционной трубы и шнека. Аппарат не позволяет эффективно :обрабатывать вязкие среды с твердыми включениями и обес/печиватьпри этом достаточно интен- сивную циркуляцию.

Целью изобретения является повышение качества готового продукта и интенсификации процесса перемешивания.

Поставленная цель достигается

10 тем, что в циркуляционном аппарате для обработки жидких сред, содержащем вертикальный цилиндрический корпус, шнек и центральную циркуляционную трубу с продольными прорезями и нап15равляющими ребрами, установленными снаружи трубы, ребра размещены вдоль образующей циркуляционной трубы у кромок прорезей, при этом в верхней части трубы ребра расположены

20 радиально в нижней части - тангенциально, а в средней части они установлены по обе стороны каждой прорези наклонно друг к другу с образованием карманов. .

25

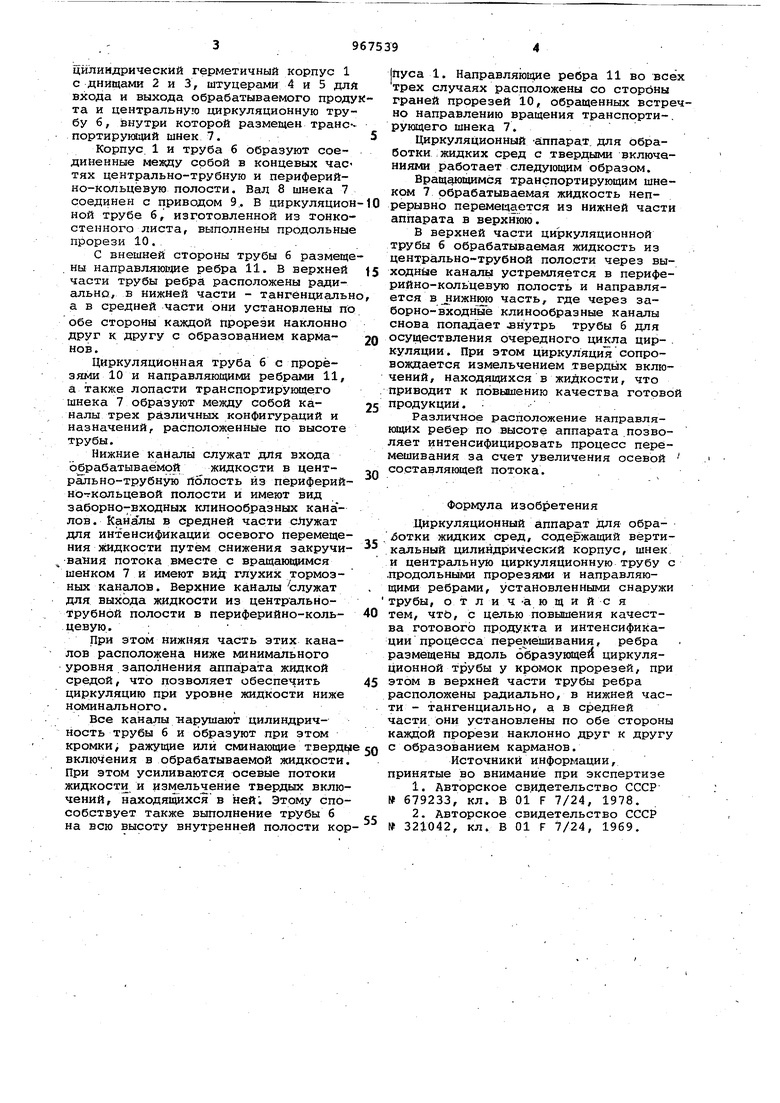

На фиг. 1 показан аппарат, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1.

Циркуляционный аппарат для.обработ30ки жидких сред содержит вертикальный

цилиндрический герметичный корпус 1 с днищами 2 и 3, штуцерами 4 и 5 длй входа и выхода обрабатываемого продукта и центральную циркуляционную трубу б, внутри которой размещен транс-, портирукяций шнек 7. .5

Корпус. 1 и труба б образук1Т соединенные между собой в концевых частях центрально-трубную и периферийно-кольцевую полости. Вал 8 шнека 7 соединен с приводом 9.. В циркуляцион-Ю ной трубе б, изготовленной из тонкостенного листа, выполнены продольные прорези 10..

С внешней стороны трубы 6 размещены направляющие ребра 11. В верхней f5 части трубы ребра расположены радиальна, в нижней части - тангенциально, а в средней части они установлены по обе стороны каждой прорези наклонно друг к другу с образованием карма- 20 нов..

Циркуляционная труба б с прорезями 10 и направляющими ребрами 11, а также лопасти транспортирующего шнека 7 образуют между собой ка- 25 налы трех различных конфигураций и назначений, расположенные по высоте трубы.

Нижние каналы служат для входа обрабатываемой жидкости в цент- ,, рально-трубную йблость из периферийнЬткольцевой полости и имеют вид заборно7входных клинообразных . Каналы в средней части сЛужат для интенсификаций осевого перемещения жидкости путем снижения закручи- вания потока вместе с вращающимся шенком 7 и имеют вид глухих тормозных Каналов. Верхние каналы служат для выхода жидкости из центральнотрубной полости в периферийно-коль- 40 цевую. :

При этом нижняя часть этих каналов расположена ниже минимального уровня заполнения жидкой средой, что позволяет обеспечить 45 циркуляцию при уровне жидкости ниже номинального.

Все каналы/нарушают цилиндричность трубы б и образуют при этом кромки; ражущие или сминающие тверд е JQ включения в обрабатываемой жидкости. При этом усиливаются осевые потоки жидкости и измельчение твердых включений, находящихся в ней . Этому способствует также выполнение трубы б с на всю высоту внутренней полости кор|Пуса 1. Направляющие ребра 11 во все трех случаях расположены со стороны граней прорезей 10, обращенных встрено направлению вращения транспорти-, рующего шнека 7.

Циркуляционный аппарат, для обработки : жидких сред с твердыми включениями работает следующим образом.

Вращающимся транспортирующим шнеком 7 обрабатываемая жидкость непрерывно перемещается из нижней части аппарата в верхнюю.

В верхней части циркуляционной трубы б обрабатываемая жидкость из центрально-трубной полости через выходные каналы устремляется в периферийно-кольцевую полость и направляется в J ижнюю часть, где через заборно-входные клинообразные каналы снова попадает внутрь трубы б для осуществления очередного цикла циркуляции. При этом циркуляция сопровождается измельчением твердых включений, находящихся в жидкости, что приводит к повышению качества готово продукции.

Различное расположение направляющих ребер по высоте аппарата .позволяет интенсифицировать процесс перемешивания за счет увеличения осевой со.ставляющей потока.

Формула изобретения

Циркуляционный аппарат для обработки жидких сред, содержащий вертикальный цилиндрический корпус, шнек и центральную циркуляционную трубу с .продольными прорезями и направляющими ребрами, установленными снаружи трубы, о т л и ч -а ю щ и и с я тем, чтЬ, с целью повышения качества готового продукта и интенсификации процесса перемешивания, ребра размещены вдоль образующей циркуляционной трубы у кромок прорезей, при этом в верхней части трубы ребра расположены радиально, в нижней части - тангенциально, а в средней части, они установлены по обе стороны каждой прорези наклонно друг к другу с образованием карманов.

Источники информации, принятые во внимание при экспертизе

1.Авторское св.идетельство СССР 679233, кл. В 01 F 7/24, 1978.

2.Авторское свидетельство СССР № 321042, кл. В 01 F 7/24, 1969.

В

| название | год | авторы | номер документа |

|---|---|---|---|

| Газожидкостной реактор | 1981 |

|

SU1000094A1 |

| Реактор для плавления твердых продуктов и обработки жидких сред | 1988 |

|

SU1535618A1 |

| Герметичный аппарат | 1988 |

|

SU1695971A1 |

| Реактор-плавитель | 1979 |

|

SU814435A1 |

| Смеситель | 1978 |

|

SU679233A1 |

| Газожидкостный реактор | 1982 |

|

SU1125040A1 |

| Аппарат для выделения полимеров из растворов | 1982 |

|

SU1052410A1 |

| Аппарат для перемешивания и тепло-массообмена | 1983 |

|

SU1139486A1 |

| ГАЗЛИФТНЫЙ АППАРАТ | 1996 |

|

RU2091154C1 |

| Массообменный аппарат | 1985 |

|

SU1286231A1 |

Авторы

Даты

1982-10-23—Публикация

1980-06-02—Подача