Изобретение относится к констукции реакторов для плавления твердых продуктов и обработки жидких сред и может найти применение в крупнотоннажных производствах серной кислоты для плавления комовой серы, а также в производствах простых и сложных полиэфиров для плавления ксилита.

Целью изобретения является интенсификация процесса плавления и повышение производительности.

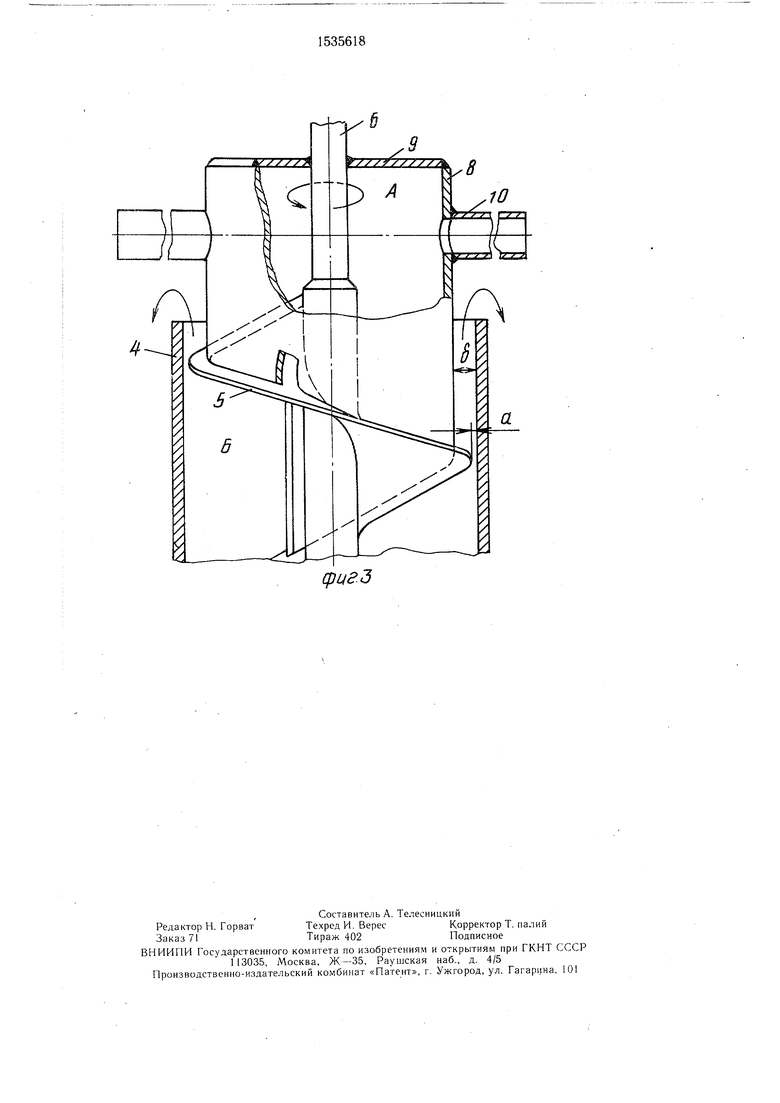

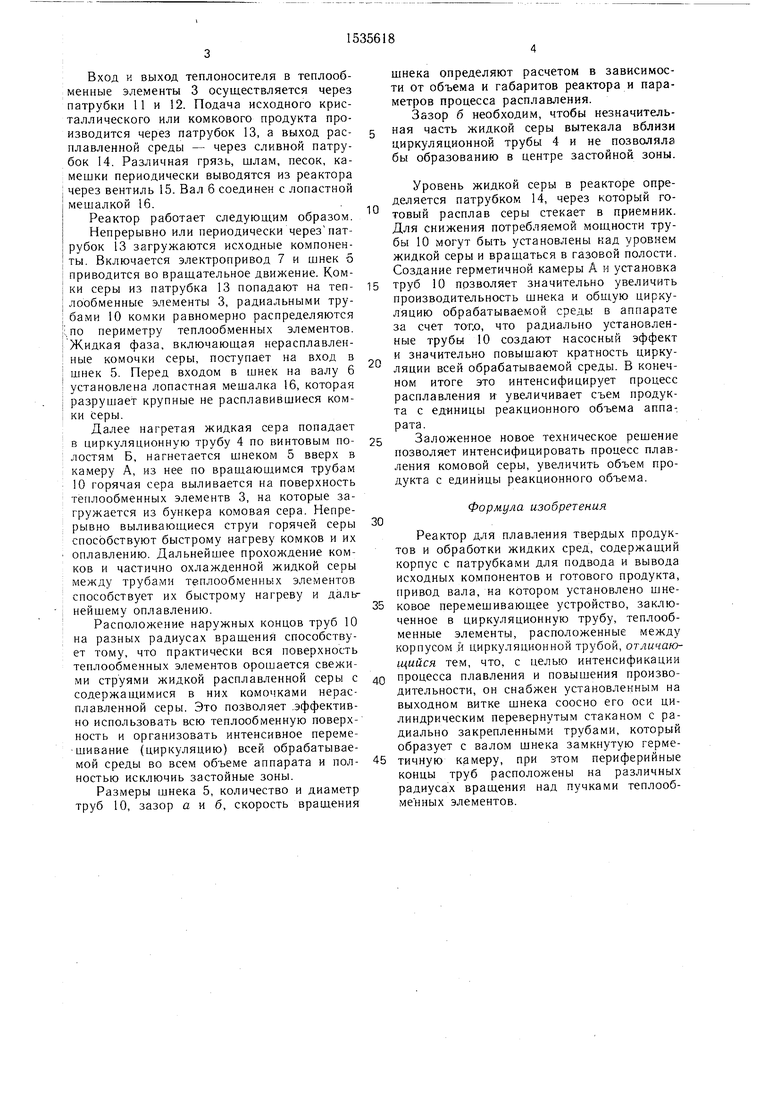

На фиг. 1 схематично показан реактор, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - подробное конструктивное исполнение герметичной камеры.

Реактор состоит из корпуса 1, сваренного из цилиндрической обечайки с коническим днищем. На отдельных поперечных балках 2 установлены сегментные теплооб- менные элементы 3 и к этим балкам прикреплена по оси аппарата циркуляционная труба 4, внутри которой с зазором а расположен шнек 5. Этот шнек, например, сваркой соединен с валом б, вращение которого осуществляется от электропривода 7.

С наружной стороны последнего выходного витка шнека 5 к его поверхности приварена по всей окружности цилиндрическая обечайка 8 с крышкой 9, которая также приварена и к валу 6. В таком состоянии обечайка 8 образует замкнутую герметичную камеру А, которая соединяется с винтовой полостью шнека Б и начинается от входной кромки обечайки 8, являясь естественным ее завершением. Радиально к обечайке 8 присоединены трубы 10, внутренними концами сообщающиеся с камерой А,а наружные концы расположены на различных радиусах своего вращения Ri, R2, Rs, R4 Трубы 10 располагаются над сегментными теплообменными элементами 3.

сл со сд

О5

оо

Вход к выход теплоносителя в теплооб- менные элементы 3 осуществляется через патрубки 11 и 12. Подача исходного кристаллического или комкового продукта производится через патрубок 13, а выход расплавленной среды - через сливной патрубок 14. Различная грязь, шлам, песок, камешки периодически выводятся из реактора через вентиль 15. Вал 6 соединен с лопастной мешалкой 16.

Реактор работает следующим образом.

Непрерывно или периодически через1 патрубок 13 загружаются исходные компоненты. Включается электропривод 7 и шнек о приводится во вращательное движение. Комки серы из патрубка 13 попадают на теп- лообменные элементы 3, радиальными трубами 10 комки равномерно распределяются по периметру теплообменных элементов. Жидкая фаза, включающая нерасплавленные комочки серы, поступает на вход в шнек 5. Перед входом в шнек на валу 6 установлена лопастная мешалка 16, которая разрушает крупные не расплавившиеся комки серы.

Далее нагретая жидкая сера попадает в циркуляционную трубу 4 по винтовым полостям Б, нагнетается шнеком 5 вверх в камеру А, из нее по вращающимся трубам 10 горячая сера выливается на поверхность теплообменных элементе 3, на которые загружается из бункера комовая сера. Непрерывно выливающиеся струи горячей серы способствуют быстрому нагреву комков и их оплавлению. Дальнейшее прохождение комков и частично охлажденной жидкой серы между трубами теплообменных элементов способствует их быстрому нагреву и дальнейшему оплавлению.

Расположение наружных концов труб 10 на разных радиусах вращения способствует тому, что практически вся поверхность теплообменных элементов орошается свежими струями жидкой расплавленной серы с содержащимися в них комочками нерасплавленной серы. Это позволяет эффективно использовать всю теплообменную поверхность и организовать интенсивное перемешивание (циркуляцию) всей обрабатываемой среды во всем объеме аппарата и полностью исключиь застойные зоны.

Размеры шнека 5, количество и диаметр труб 10, зазор а и б, скорость вращения

шнека определяют расчетом в зависимости от объема и габаритов реактора и параметров процесса расплавления.

Зазор б необходим, чтобы незначительная часть жидкой серы вытекала вблизи

циркуляционной трубы 4 и не позволяла

бы образованию в центре застойной зоны.

Уровень жидкой серы в реакторе определяется патрубком 14, через который готовый расплав серы стекает в приемник. Для снижения потребляемой мощности трубы 10 могут быть установлены над уровнем жидкой серы и вращаться в газовой полости. Создание герметичной камеры А и установка

труб 10 позволяет значительно увеличить производительность шнека и общую циркуляцию обрабатываемой среды в аппарате за счет тог,о, что радиалыш установленные трубы 10 создают насосный эффект и значительно повышают кратность циркуляции всей обрабатываемой среды. В конечном итоге это интенсифицирует процесс расплавления и увеличивает съем продукта с единицы реакционного объема аппарата.

Заложенное новое техническое решение позволяет интенсифицировать процесс плавления комовой серы, увеличить объем продукта с единицы реакционного объема.

30

Формула изобретения

Реактор для плавления твердых продуктов и обработки жидких сред, содержащий корпус с патрубками для подвода и вывода исходных компонентов и готового продукта, привод вала, на котором установлено шне5 ковое перемешивающее устройство, заключенное в циркуляционную трубу, теплооб- менные элементы, расположенные между корпусом и циркуляционной трубой, отличающийся тем, что, с целью интенсификации

0 процесса плавления и повышения производительности, он снабжен установленным на выходном витке шнека соосно его оси цилиндрическим перевернутым стаканом с ра- диально закрепленными трубами, который образует с валом шнека замкнутую герме5 тичную камеру, при этом периферийные концы труб расположены на различных радиусах вращения над пучками теплообменных элементов.

11

И

12

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор | 1979 |

|

SU852341A1 |

| Реактор-плавитель | 1979 |

|

SU814435A1 |

| Реактор-полимеризатор | 1989 |

|

SU1683810A1 |

| Химический реактор | 1989 |

|

SU1632493A1 |

| Реакционный аппарат | 1977 |

|

SU626803A1 |

| Полимеризатор | 1981 |

|

SU1074584A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА СЕРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2415076C2 |

| Газожидкостной реактор | 1981 |

|

SU1000094A1 |

| Реактор для проведения химических процессов | 1974 |

|

SU567484A1 |

| Реакционный аппарат | 1983 |

|

SU1111812A1 |

Изобретение относится к химическому емкостному оборудованию для проведения различных химико-технологических процессов, особенностью которых является необходимость расплавления твердых частиц, и позволяет интенсифицировать процесс плавления и повысить производительность. Реактор содержит корпус с патрубками для подвода и вывода исходных компонентов и готового продукта, привод вала, на котором установлено шнековое перемешивающее устройство, заключенное в циркуляционную трубу, теплообменные элементы, расположенные между корпусом и циркуляционной трубой. На выходном витке шнека соосно его оси установлен перевернутый стакан, образующий с валом шнека замкнутую герметичную камеру, соединенную с винтовой полостью шнека, к цилиндрической обечайке радиально присоединены трубы, сообщающиеся своими внутренними концами с замкнутой герметичной камерой, причем их периферийные концы расположены на различных радиусах вращения над пучками теплообменных элементов. 3 ил.

фиг 2

срцгЗ

s8

Ю

| Реактор-плавитель | 1982 |

|

SU1152644A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для плавления комовой серы | 1983 |

|

SU1200964A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-01-15—Публикация

1988-04-05—Подача