Изобретение относите к сварочнсй технике, а именно к источникам питания микроплазменных установок для сварки изделий разнополярнымк импульсами тока.

Известен источник питания для реализации импульсных процессов при сварке алюминия и его сплавов, генерирующий разнополярные импульсы тока необходимой длительности, амплитуды, формы и обеспечивающий возможность их регулирования. Он состоит из двух сварочных выпрямителей для питания соответственно дуги прямой и обратной полярности и коммутатора постоянного тока. Последний включает в себя два силовых тиристора, два коммутирующих конденсатора, два силовых диода и блок управления тиристорами l1.

Недостатко этрго источника является низкая надежность на верхних частотах работы коммутатора, обусловленная недостаточным уровнем напряжения на коммутирующих конденсаторах,, необходимого для надежного запирания силовых тиристоров, в то же время уровень напряжения на выходе выпрямителей определяется требованиями техники безопасности и не; может превышать 100 В.

Наиболее близким к изобретению является источник питания для сварки алюминия и его сплавов, состоящий из трех выпрямителей и тиристорного коммутатора импульсов тока, включающего в себя два силовых тирис10тора, два силовых диода, два коммутирующих конденсатора и блок управления силовыми тиристорами. Два из выпрямителей питают дуги соответственно прямой и обратной полярности,

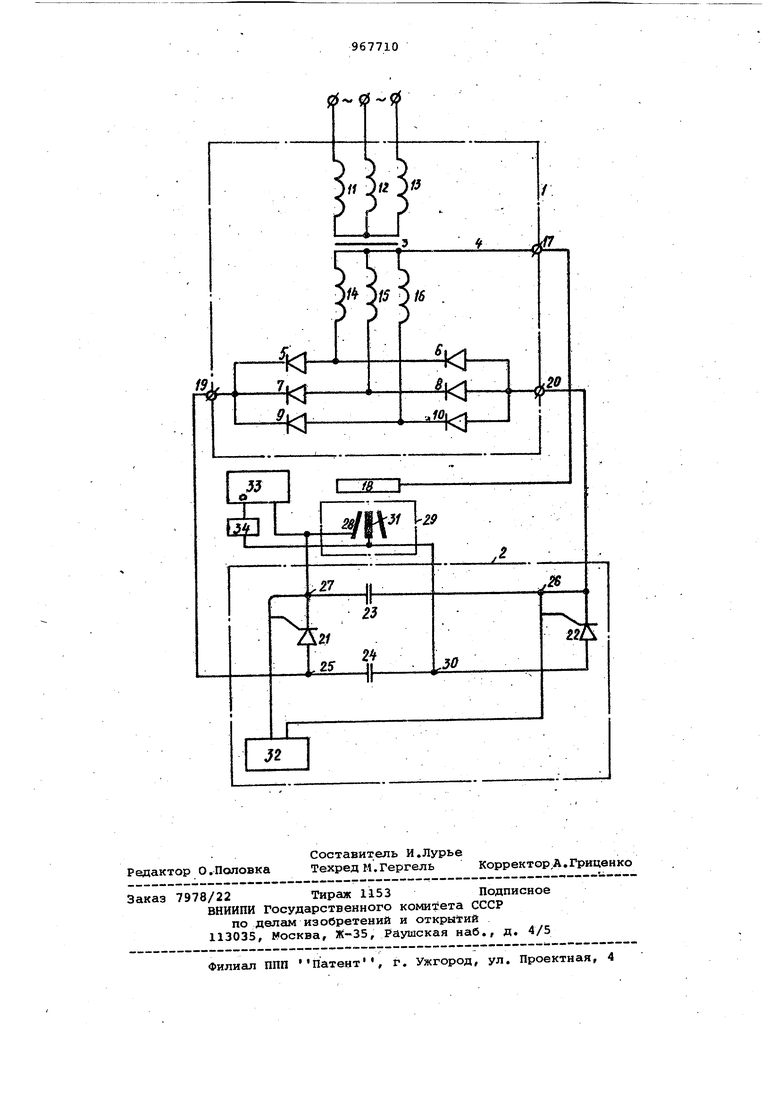

15 с третьего выпрямителя запитывается схема осциллятора и дежурная дуга. Для повышения устойчивости работы коммутатора, особенно на корйтких импульсах и больших токах, коммути20рующие конденсаторы запитаны от вспомогательного маломощного источника с повышенным напряжением. При этом увеличивается напряжение на коммутирующих конденсаторах и соот25ветственно обратное напряжение, прикладываемое к силовым тиристорам в различные циклы работа коммутатора. Это позволяет Улучшить амплитудночастотные характеристики источника 30 питания 2. Однако I наличие дополнительного источника напр} жения усложняет устройство. Кроме того, в схеме коммутатора используются четыре силовых элемента (два тиристора и два диода) , что вместе с наличием источника напряжения снижает КПД. Цепью изобретения является упрощение источника и повышение его КПД I Поставленная цель достигается тем, что в источнике питания горелк для сварки, преимущественно микроплазменной, содержащем сварочный трансформатор, вторичная обмотка ко торого подключена к выпрямителю, коммутатор импульсов тока, включеиощий в себя два конденсатора, два тиристора с блоком управления тирис торами, трансформатор выполнен с нулевым выводом, являющимся одновременно средней точкой выпрямителя Ивыводной клеммой нагрузки, а конденсаторы -и тиристорял соединены меж ду собой попарно по схеме моста с однонаправленным включением тиристо рюв в :противо.положные ; плечи моста, при этом анод первого тиристора и катод второго тиристора подключены соответственно к плюсовому и минусовому выводам сварочного выпрямите ля, а катод первого и анод второго тиристора подсоединены к соответствующим электродам горелки. На чертеже приведена блок-схема источника питания горелки микроплаз меинрй установки. Источник состоит из сварочного выпрямителя 1 и тиристорного коммутатора 2 импульсов тока. В ростав выпрямителя трех фазный сварочный трансформатор 3 с нулевым проводсж 4 и полупроводнико вые цкорц 5-10. Первичные обмотки 11-13 трансформатора 3 подключены к трехфазной питающей сети 380/220 Вторичные обмотки 14-16 трансформат ра 3 соединены по схеме Звезда с нулев11м выводом . Нулевой вывод 17 вторичных обмоток 14-16 подсоединен к свариваемому изделию 18. Нулевой вывод 17 трансформатора 3 является одновременно выводом средней точки выпрямителя 1. . Полупроводниковые диоды 5-10 под ключены к вторичным обмоткам 14-16 трансформатора 3 по схеме Ларионова голосовой и минусовой выход которых сое4 1ииен с выходными выводами соответствеяно 19, 20 выпрямителя 1. В состав тиристорного коммутатора 2 входят тиристоры 21 и 22, коммутирующие конденсаторы 23 и 24. Конден сатор 24, тиристор 21, конден 23 и тиристор 22 соединены между собой последовательно и образуют мост с однонаправленным включением тиристоров 21 и 22 ъ противоположеные плечи моста. Точка 25 соединения анода тиристора 21 с koндeнcaтopoм 24 подключена к плюсовому выводу i9 сварочного выпрямителя 1. Точка 27 соединения катода тиристора 21 с конденсатором 23 соединена также с соплом 28 микроплазменной горелки 29. Точка 30 соединения конденсатора 24 с анодом тиристора 22 соединена с центргшьным электродом 31 микроплазменной горелки 29. Точки ,25, 27, 26, 30 соединения элементов 21, 23, 22, 24 представляют собой вершины мостовой схемы соединения. Управляющие переходы тиристоров 21, 22 подключены к устройству 32 импульсног-фаэового управления тиристорами 21, 22. Параллельно соплу 28 и его злектроду 31 подключен источник 33 тока дежурной дуги. В цепь протекания тока дежурной дуги включен осциллятор, 34 поджига дежурной дуги. Источник работает следующим образом. На управляющий электрод тиристора 21 поступает управляниций импульс с устройства 32, при этом тиристор 21 отксялвается и по цепи плюсовой вывод 19 сварочного выпрямителя 1 тиристор 21 - сопло 28 микроплазменной горелки 29 - свариваемое изделие 18 - вывод 17 средней, точки сварочного выпрямителя 1 протекает ток сварки. При открытом тиристоре 21конденсатор 23 заряжается примерно до напряжения сварочного вьшрямителя 1. При поступлении управляющего импульса с устройства 32 на управляющий электрод тиристора 22 направление тока сварки изменяется. При этом тиристор 21 закрывается, а тиристор 22открывается. Тиристор 21 закрывается током перезарядки конденсатора 24 от конденсатора 23, протекающим по цепи + конденсатора 23 - тиристор 21 - конденсатор 24 - открытый тиристор 22 - - конденсатора 23. Сварочный ток при открытом тиристоре 22 протекает по цепи вывод iV средней точки сварочного выпрямите-. ля 1 - свариваемое изделие 18 - -центральный электрод 31 горелки 29 тиристор 22 - минусовой вывод 20 сварочного выпрякштеля 1. При этом конденсатор 24 заряжается примерно до напряжения сварочного выпрямителя 1 по цепи плюсовой вывод 19 сварочного выпрямителя 1 - конденсатор 24 - тиристор 22 - кинусо1вой вывод 20 сварочного выпрямителя 1.

При поступлении на управляющий электрод тиристора 21 управляющего .импульса тиристор 22 закрывается током перезарядки, конденсатора 23 от конденсатора 24, протекающим по цепи + конденсатора 24 - тиристор 21 конденсатор 23 - тиристор 22 - - конденсатора 24, Сварочный ток течет по цепи плюсовой вывод 19 сварочного выпрямителя 1 - тиристор 21 сопло 28 микроплаэмённой горелки 29 свариваемое изделие 18 - вывод 17 средней точки сварочного выпрямителя 1 .

Таким образом, поочередно к соплу 28 микроплазмеиной горелки 29 при:кладываются положительные, а к электроду 31 той же горелки - отрицательные относительно свариваемого изделия 18 прямоугольные импульсы напряжения. Длительность отрицательного импульса, а следовательно, и.длительность протекания тока дуги прямой полярности задается вро 1енем между приходом управляющих импульсов натиристоры 21 и 22, а длительность положительных импульсов - частотой следования импульсов управления , поступающих с устройства 32 на управляющие переходы тиристоров 21 и 22. Протекание тока дуги прямой и обратной полярности соответственно между свариваемым изделием 18 и электродом 31 горелки 29,- между свариваекым изделием 18 и соплом 28 микроплазменной горелки 29 возможно при подаче в горелку плазмообразующего газа и при условии горения дежурной дуги между электродом 31 и соплом 28 горелки 29, запитываемой от источника тока 33 дежурной дуги. Дежурная дуга возбуждается с помощью осциллятора 34, с последовательной схемой его включения в цепь протекания тока дехсурной. дуги.

Выполнение в предложенном источнике сварочного выпрямителя со средней точкой и последовательное соединение тиристоров и коммутирующих конденсаторов по мостовой схеме с подключением двух вершин моста к крс1йним плюсовому и мйнусовому выводам сварочного выпрямителя и двух вершин соответственно к соплу и электроду плазменной горелки обеспечивает заряд коьФлутирующих конденсаторов до; напряжения, равного удвоенному значению рабочего напряжения на дуговом промежутке свариваемое изделие - сопло горелки,свариваемое

.изделие - электрод горелки (примерно до 200 В). Это обеспечивает надежную коммутацию тиристоров при упрсхцении устройства и повышении его КПД, так как коммутатор импульсов 5 тока выполнен на двух тиристорах и не требуется специгшьного источники для подзаряда коммутирующих конден-саторов повышенным, по сравнению с рабочим, напряжением. Кроме того, Q в пред1:оженном устройстве емкость коммутируюш.их конденсаторов в два раза меньше емкости коммутирующих конденсаторов известных источников питания ropejTOK микроплазменных установок эа счет заряда их до напря15

жения, равного рабочему напряжению на дуговом промежутке. Это позволяет при сохранении надежности работы устройства упростить его.

Изобретение позволяет повысить 20 КПД на 10% по сравнению с известным источником.

Формула изобретения

25

Источник питания горелки для сварки, преимущественно микроплазменной, содержащий сварочный трансформатор, вторичная обмотка которого подсоедииена к выпрямителю,коммутатор импульсов токи, включающий в себя два коцденсатора, дватиристора с блоком управления THpHCj-opaMH, о т л и ч а .ю щи и с ч тем, что,-с целью упрощения источника с одновременным повышением коэффициента полезного действия, трансформатор выполнен с нулевым выводом, являющимся одновременно средней точкой выпрямителя и

выводной клеммой нагрузки, а конденсаторы и тиристоры соединены между собой попарно по схеме моста с однонаправленным вкщ)чением тиристоров в противоположные плечи моста, при этом анод первого тиристора и катод второго тиристора подключены

соответственно к плюсовому и.минусовому выводам сварочного выпрямителя, а катод первого и анод второго тиристора подсоединены к соответствующим электродам горелки.

Источники информации, принятые во внимание при экспертизе

1.Микроплазменная сварка, Киев, Наукова думка, 1979, с.89-91,

рис. 50. ..

2.Там же, с.111-116, рис. 65 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для аргоно-дуговой и микроплазменной сварки | 1973 |

|

SU446162A1 |

| Устройство для дуговой сварки с короткими замыканиями дугового промежутка | 1982 |

|

SU1073028A1 |

| Устройство для включения тиристоров | 1983 |

|

SU1115174A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ И РЕЗКИ МЕТАЛЛА | 2003 |

|

RU2256540C1 |

| Устройство для дуговой сварки с короткими замыканиями дугового промежутка | 1981 |

|

SU988486A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИМПУЛЬСОВ СВАРОЧНОГОТОКА | 1970 |

|

SU270935A1 |

| Способ плазменной сварки | 1980 |

|

SU948572A1 |

| Устройство для дуговой сварки с короткими замыканиями дугового промежутка | 1982 |

|

SU1061951A1 |

| Ограничитель напряжения холостого хода сварочного трансформатора | 1986 |

|

SU1449271A1 |

| Устройство для дуговой сварки с короткими замыканиями дугового промежутка | 1987 |

|

SU1489940A2 |

Авторы

Даты

1982-10-23—Публикация

1981-05-20—Подача