С54) СПОСОБ ПОЛУЧЕНИЯ ВЫПУСКНОЙ ФОРМЫ УСКОРИТЕЛЯ ВУЛКАНИЗАЦИИ КАУЧУКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения сульфидов,сульфатов и хлоридов из минерализованных сточных вод | 1980 |

|

SU947062A1 |

| СПОСОБ ПОЛУЧЕНИЯ УСКОРИТЕЛЕЙ ВУЛКАНИЗАЦИИ РЕЗИНОВЫХ СМЕСЕЙ В ВИДЕ ПОРОШКА ИЛИ ГРАНУЛ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2301237C1 |

| Вулканизуемая резиновая смесь | 1976 |

|

SU605408A1 |

| Ускоритель серной вулканизации эластомеров | 1975 |

|

SU539913A1 |

| Способ получения выпускных форм алкилксантогенатов щелочных металлов | 1978 |

|

SU1054348A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ ЭЛАСТОМЕРНОЙ КОМПОЗИЦИИ | 2012 |

|

RU2497844C1 |

| ПОЛИМЕРБЕТОННАЯ СМЕСЬ | 2004 |

|

RU2266876C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ УСКОРИТЕЛЕЙ ВУЛКАНИЗАЦИИ РЕЗИН | 2002 |

|

RU2206451C1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ГИДРИРОВАННОГО БУТАДИЕН-НИТРИЛЬНОГО КАУЧУКА | 2005 |

|

RU2304596C2 |

| КОМПОЗИЦИОННЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ ПАЛУБНЫХ И НАПОЛЬНЫХ ПОКРЫТИЙ | 2012 |

|

RU2507223C2 |

1

Изобретение относится к области химической технологии, а именно к способам получения выпускных форм ускорителей вулканизации каучуков, осуществляемых путем отгонки жидкой фазы из суспензий. , . 5

В производстве большинства известных ускорителей вулканизации каучуков, например тетраметилтиурамдисульфида (тиурам D), тетраэтилтиурамдисульфи- Ю да (тиурам Е), 2-меркаптобензтиазола (каптакс), 2,2-дибензтиазолйлдисульфида (альтакс), 2-бензтиазол-Н-морфолилсульфида (сульфенамид М) ,получение выпускной формы целевого продукта осуще-З ствляется концентрированием водной суспензии на барабанных вакуум-фильтрах с последующей сушкой порошка (порошковая выпускная форма) или гранулирова- . нием сконцентрированной суспензии с последующей сушкой гранул на ленточ:ных воздушных сушилках (выпускная форма в виде гранул) 1,

Недостатком известного способа концентрирования водных суспензий 1с последующей сушкой является многостадийность процесса, сложность и высокая металлоемкость применяемого оборудования, большие энергозатраты, обилие сточных вод, а также низкая производительность оборудования.

Цель изобретения -. интенсификация способа получения выпускной формы ускорителя вулканизации и повышение качества ускорителя.

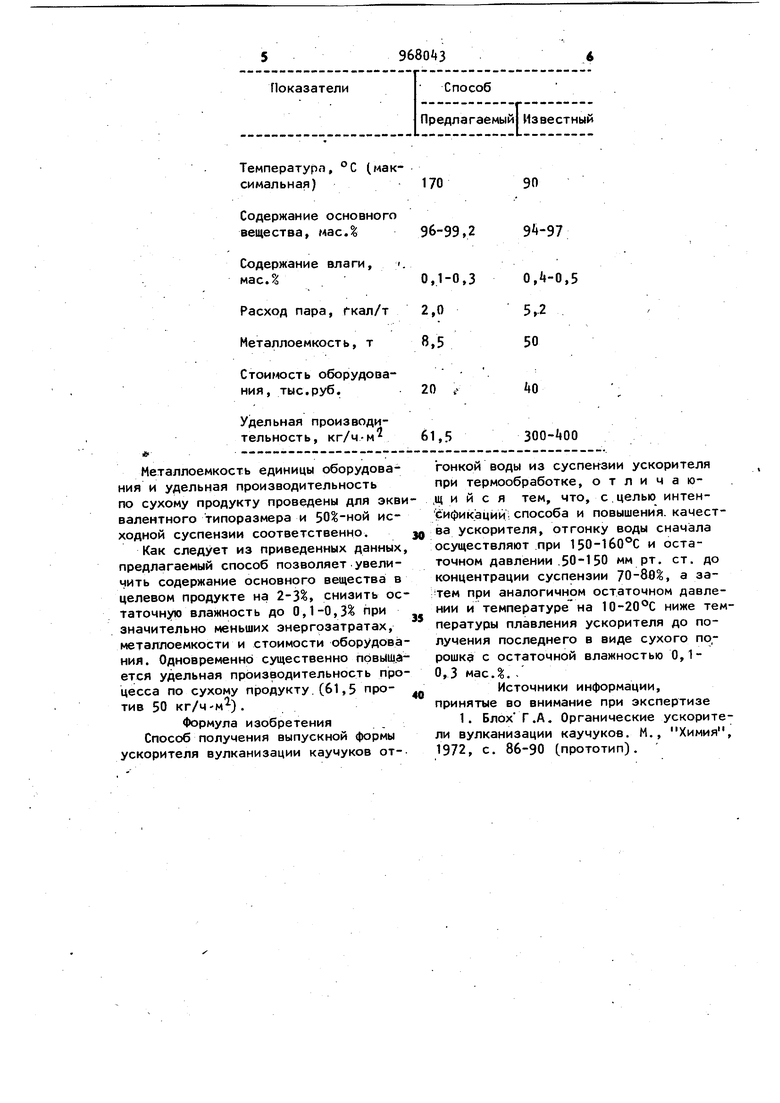

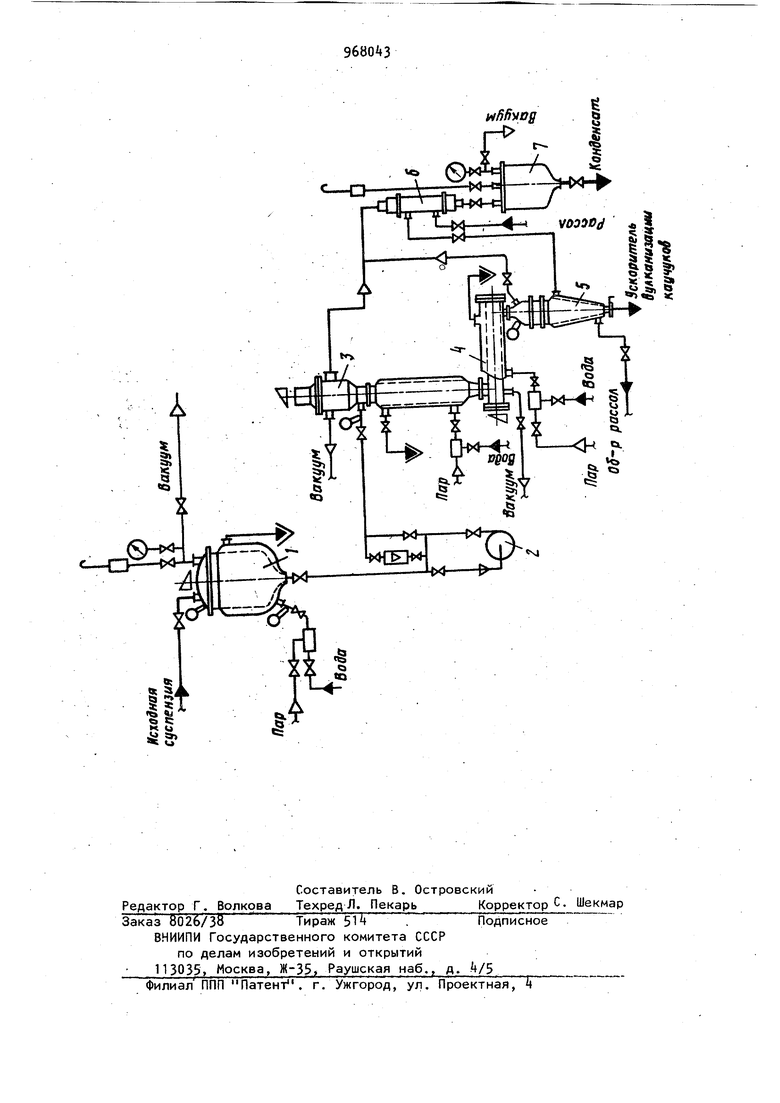

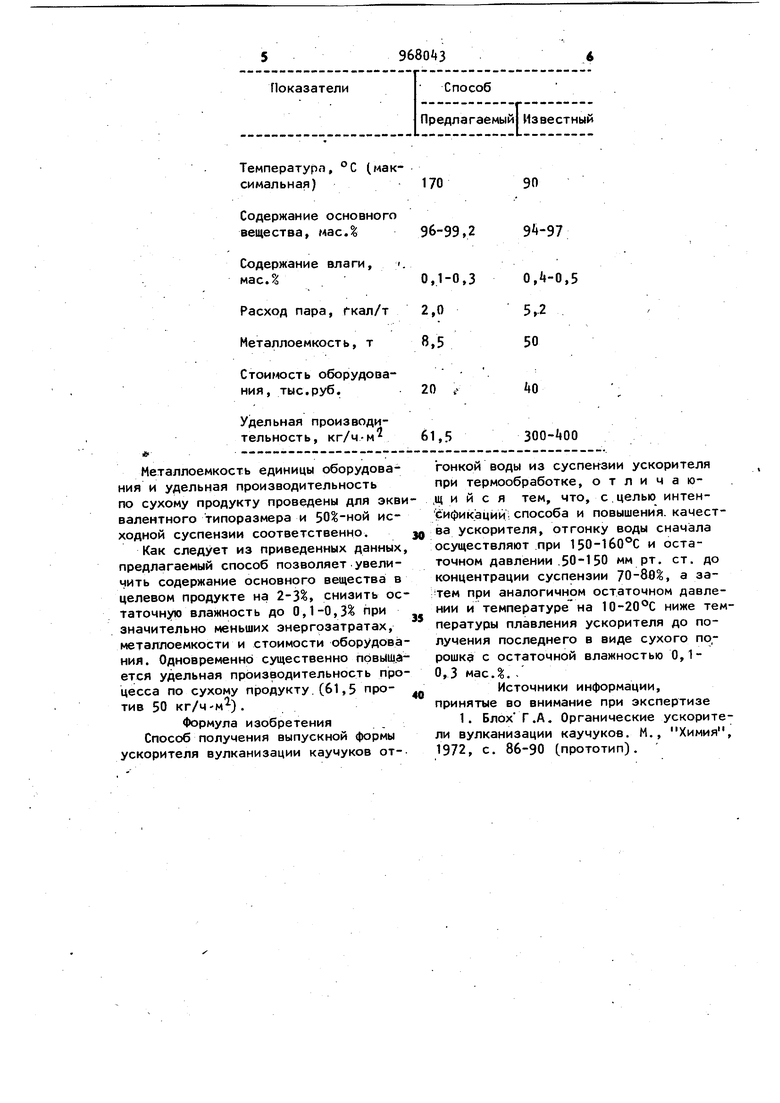

Поставленная цель достигается тем, что согласно способу получения выпускной формы ускорителя вулканизации отгонкой воды из суспензии ускорителя при термообработке, отгонку воды «сначала осуществляют при 150160°С и остаточном давлении 50150 мм рт.ст. до концентрации суспен;3ии 70-80,а затем при аналогичном остаточном давлении и температуре на 1020°С ниже температуры плавления ускорителя до получения последнего в виде 3968 сухого порошка с остаточной влажностью OJrO,}- мас.%, - На чертеже представлена принципиальная технологическая схема устройства для осуществления предлагаемо го способа. Получение выпускных .форм ускорителей вулканизации каучуков осуществляется в комбинированном роторно-пленоч ном испарителе, состоящем из вертикальной ступени 3, горизонтального роторно-пленочного досушивателя 4, рхлаждаемой шлюзовой камеры 5. Исходная суспензия ускорителя вулканизации каучуков из мерника 1 через дозатор 2 поступает в первую ступень ап.парата 3, где при нагревании и ваку- / умировании при пленочном течении по поверхности теплообмена происходит концентрирование, а получение cyxo ее го продукта достигается во второй сту пени А. Высушенный продукт накапливается в шлюзовой камере 5, откуда по мере накопления поступает на затаривание , Пары воды конденсируются в холсэдильнике 6, откуда конденсат постув емкость 7. Эффективность способа проверена в условиях опытного цеха НИИХИМПОЛИП р и м е р 1. Получение выпускае мой формы тиурама Е. Водную суспензию тиурама Е с содержанием основного вещества 15 со скоростью кг/чМ дозируют в пер вую ступень комбинированного роторно пленочного испарителя с поверхностью теплообмена .0,5 м, где при температуре 1бО С, остаточном давлении 150 мм рт.ст. и времени пребывания продукта примерно 1,5 мин, получают пасту с содержанием В0% тиурама Е. Полученная паста поступает во вторую ступень, где при (на ниже температуры плавления тиурама Е), остаточном давлении 150 мм рт, ст. и времени пребывания примерно 6,5 мин происходит отгонка воды до остаточного содержания 0,1 и кристаллизация тр1урама Е с получением порошковой выпускной формы с содержанием основного вещества 98,7. Удельная производительность испарителя 36,0 кг/ч-м. П р и м-е р 2. Получение выпускной формы каптакса. Аналогично примеру 1 при температуре и остаточном давлении 50 мм рт. ст. на первой ступени из суспензии, содержащей 18 каптакса, получают пасту целевого продукта, из которой при 170°С (на ниже температуры плавления каптакса) и остатойном давлении 50 мм рт. ст. на второй стадии получают порошок каптакса с содержанием основного вещества 97,5 и остаточной влажности Q,2%, Удельная производительность испарителя 38,0 кг/чм. П р и м-е р 3. Получение выпускной формы альтакса. Из суспензии альтакса, содержащей 16,5% целевого продукта, с соблюдением условий примера 2 получают порошок .альтакса с содержанием 96,0% основного вещества и 0,3 влаги. Удельная производительность испарителя 5,0 кг/ч-м. Пример . Получение выпускной формы сульфенамида М. Аналогично примеру 1 из суспензии, содержащей 8% сульфенамида М, при температуре на второй стадии 70С .на ниже температуры плавления ;целевого продукта) получают порошко1 выпускную форму с содержанием ОСНОВНОГО вещества 99,2 и остаточной влаги 0,1, Удельная производительность аппарата по сухому продукту АЗ,2 кг/ч.м2. П р и м е р 5. Получение пасты каптакса, С соблюдением условий примера 2 при дозировке исходной суспензии ЗбО кг/ч-м2 получают каптакс в виде пасты с содержанием 27% влаги, которую используют для получения гранулированной выпускной формы каптакса известными методами. П р и м е р 6, Получение выпускной формы альтакса. Аналогично примеру 3 из суспензии альтакса, содержащей 50 целевого продукта, получают порошок альтакса с содержанием основного вещества 96,3 и остаточной влажности 0,3. Удельная производительность испарителя по сухому продукту 61,5 кг/Чм. Данные по эффективности предлагаемого способа в сравнении с базовым объектом известного способа приведены в таблице. 170 90

96-99,2

- .

20 -kQ 61,5 300-400 Металлоемкость единицы оборудования и удельная производительность по сухому продукту проведены для экви валентного типоразмера и 50%-ной исходной суспензии соответственно. Как следует из приведенных данных, предлагаемый способ позволяет увеличить содержание основного вещества в целевом продукте на 2-3, снизить остаточную влажность до 0,1-0,3 при значительно меньших энергозатратах, металлоемкости и стоимости оборудования. Одновременно существенно повышается удельная производительность процесса по сухому продукту.(61,5 против 50 кг/ЧМ) . Формула изобретения Способ получения выпускной формы ускорителя вулканизации каучуков отГОНКОЙ воды из суспекзии ускорителя при термообработке, отличающийся тем, что, с,целью интенсификаций; способа и повышения, качества ускорителя, отгонку воды сначала осуществляют при 150-160 С и остаточном давлении .50-150 мм рт. ст. до концентрации суспензии 70-88, а при аналогичном остаточном давлении и температуре на 10-20°С ниже температуры плавления ускорителя до получения последнего в виде сухого порошкэ с остаточной влажностью 0,10,3 мас.%. . Источники информации, принятые во внимание при экспертизе 1. Блох Г.А. Органические ускорители вулканизации каучуков. М., Химия, 1972, с. 86-90 (.прототип). -a Mfifivog

Авторы

Даты

1982-10-23—Публикация

1980-12-23—Подача