Изобретение относится к способам гранулирования пастообразных материалов путем экструзии, а именно к гранулированию ускорителей вулканизации резиновых смесей, в частности альтакса (ди-(2-бензтиазолил)-дисульфид), каптакса (2-меркаптобензтиазол), дифенилгуанидина, сульфенамидов (марки "Ц"-N-циклогексил-2-бензтиазолилсульфенамид, марки "М"-2-бензтиазолил-N-морфолилсульфид), и может быть использовано в химической, нефтехимической и других отраслях промышленности.

Ускорители вулканизации выпускают преимущественно в гранулированной и порошкообразной форме. Порошковые ускорители вулканизации, как правило, сильно пылят, склонны к слеживанию при хранении, обладают сильной адгезией к металлической поверхности. Пыль может образовывать взрывоопасные пылевоздушные смеси с низким пределом воспламенения. Потому предпочтительнее производить и использовать ускорители вулканизации в гранулированном виде.

Описан способ гранулирования дифенилгуанидина путем экструзии пастообразного материала. Способ заключается в продавливании пастообразного материала с помощью шнека через головку червячного экструдера (фильерную решетку) в виде жгута, формировании гранул разрезанием жгута непосредственно после головки и последующей сушки гранул до заданной остаточной влажности (патент СССР 1790574, кл. С 07 С 279/18, опубл. 23.01.93).

Недостатком выпускаемых гранулированных ускорителей вулканизации, полученных указанным способом, является их низкая насыпная плотность, что делает их перевозку на большие расстояния нерентабельной. Так, например, альтакс, выпускаемый по ТУ 6-14-851-86, имеет насыпную плотность, определенную по ГОСТ 10898.2-74, 150-180 кг/м3; дифенилгуанидин - 300 кг/м3, в то время, когда по требованию потребителей насыпная плотность ускорителей вулканизации резин не должна быть ниже 370 кг/м3.

Это объясняется тем, что сформованные гранулы имеют рыхлую, пористую структуру.

Задачей, на решение которой направлено изобретение, является повышение плотности гранул и, соответственно, насыпной плотности гранулированного продукта.

Поставленная задача решается тем, что в известном способе гранулирования ускорителей полимеризации резиновых смесей путем экструзии пастообразной массы, формирования гранул и их последующей сушки, в пастообразную массу вводят минеральное масло, непосредственно перед экструзией смешивают с ретуром, представляющим собой высушенный мелкодисперсный целевой продукт, а экструзию ведут при влажности пасты 40-55%. Причем для достижения насыпной плотности не менее 370 кг/м3 минеральное масло вводят в количестве 1,5-4,0 мас.% к сухому веществу, а ретур в количестве не менее 2 мас.% к сухому веществу, экструдер используют с диаметром отверстий фильерной решетки 2-6 мм. Минеральное масло выбирают из ряда масел, используемых для пластификации резиновых смесей.

Минеральные масла применяются в качестве пластифицирующей добавки в резиновых смесях (Справочник резинщика. Химия, М., 1971 стр. 440), поэтому их использование при гранулировании ускорителей вулканизации не оказывает отрицательного влияния на качество изделий из резин.

В качестве ретура можно использовать мелкодисперсный целевой продукт, уловленный циклонами после сушки гранул, отсева, и готовый продукт после дробления и сортировки.

Способ осуществляют следующим образом:

В зависимости от технологии получения ускорителей вулканизации резин в пасту вводится добавка из минерального масла либо на стадии кристаллизации, либо непосредственно перед гранулированием. После кристаллизации и фильтрации конечную влажность пасты перед экструзией доводят до требуемой величины путем смешения с ретуром. Полученную пастообразную массу помещают в экструдер, где с помощью шнека продавливают через фильерную решетку с заданным диаметром отверстий. Гранулы формируют путем срезания жгута ножом, установленным перед фильерной решеткой или после нее. Полученные гранулы сушат в ленточной сушилке.

Пример 1 (сравнительный)

Полученный по известной технологии водный раствор хлоргидрата дифенилгуанидина принимали в реакционную колбу в количестве 250 мл. В принятую массу при перемешивании и охлаждении добавляли 30%-ный водный раствор щелочи до рН=8. Массу охлаждали до 20oС. На барабанном вакуум-фильтре отделяли пастообразную массу дифенилгуанидина. Полученную пасту с влажностью 50% подсушили до влажности 45% и пропустили через экструдер с диаметром отверстий фильерной решетки 5 мм. Полученные гранулы подсушили до постоянного веса. Получили цилиндрические гранулы размером 5х15 мм. Гранулы плохо формовались. Насыпной вес 315 кг/м3.

Примеры 2-6. Процесс вели аналогично примеру 1, но с добавлением различного количества ретура - мелкодисперсного дифенилгуанидина.

Пример 7. Процесс вели аналогично примеру 1, но пасту на стадии кристаллизации ввели минеральное масло КС-19 (ГОСТ 9243-75) в количестве, составившем 2 мас.% к сухому веществу, а затем ретур в количестве 2 мас.% по отношению к сухому веществу.

Получили гранулы размером 5х1 мм, ровные, без сколов и трещин, с насыпной плотностью 375 кг/м3.

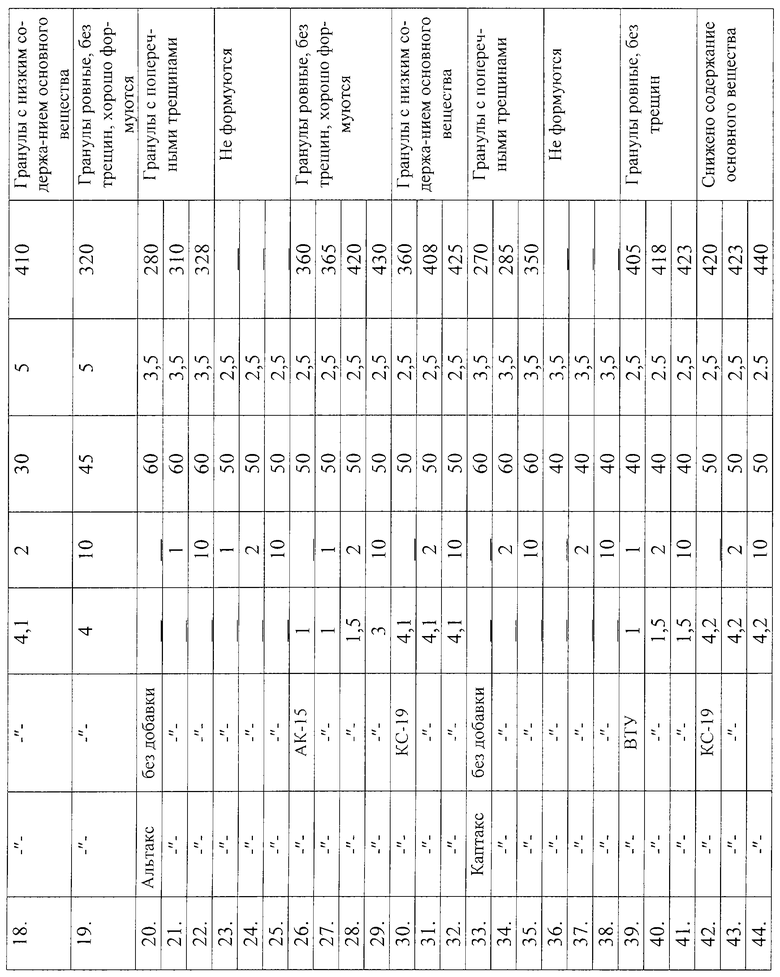

В примерах 2-59 таблицы 1 процесс вели аналогично примерам 1 или 7 с изменением марки минерального масла, его количества, влажности пасты и размера ячеек фильерной решетки.

В приведенных примерах были использованы масла следующих марок: масло компрессорное КС-19 ГОСТ 9243-75; вазелин конденсаторный ГОСТ 5774-76; масло автотракторное АК-15 ТУ 38.001.280-76; масло "Мягчитель" для резиновой промышленности ОСТ 38.0193-75; масло ВТУ ГОСТ 38-1-73-66.

Данные по примерам приведены в таблице 1.

Из приведенных в таблице данных видно, что процесс гранулирования по предлагаемому способу позволяет значительно повысить насыпную плотность продукта с сохранением качества гранул. При влажности пасты менее 40% и содержании минерального масла менее 1,5 мас.% она не формуется, при повышении влажности выше 50% снижается насыпная плотность конечного продукта. При в ведении масла более 4 мас.% содержание основного вещества ниже допустимого. При введении ретура менее 2 мас.% не удается получить требуемую насыпную плотность. При использовании фильерных решеток с диаметром отверстий менее 2 мм резко возрастает необходимая мощность гранулятора, увеличение же диаметра отверстий более 6 мм ведет к снижению насыпной плотности гранулированного продукта за счет увеличения размера гранул.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УСКОРИТЕЛЕЙ ВУЛКАНИЗАЦИИ РЕЗИНОВЫХ СМЕСЕЙ В ВИДЕ ПОРОШКА ИЛИ ГРАНУЛ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2301237C1 |

| РЕЗИНОВАЯ СМЕСЬ | 1993 |

|

RU2068857C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ 4,5,6-ТРИХЛОРБЕНЗОКСАЗОЛОНА-2 | 1992 |

|

RU2017738C1 |

| СПОСОБ ПОЛУЧЕНИЯ УСКОРИТЕЛЯ ВУЛКАНИЗАЦИИ НА ОСНОВЕ 2-МЕРКАПТОБЕНЗТИАЗОЛА | 1992 |

|

RU2019544C1 |

| ЭЛАСТОМЕРНЫЙ МАТЕРИАЛ | 2010 |

|

RU2433150C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2011 |

|

RU2475504C1 |

| Способ получения выпускной формы ускорителя вулканизации каучуков | 1980 |

|

SU968043A1 |

| Способ гранулирования минеральных удобрений | 1978 |

|

SU716581A1 |

| Гранулированный катализатор крекинга и способ его приготовления | 2018 |

|

RU2677870C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА НАТРИЯ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2004 |

|

RU2275234C1 |

Изобретение относится к способам гранулирования пастообразных материалов путем экструзии, а именно к гранулированию ускорителей вулканизации резиновых смесей, в частности альтакса (ди-(2-бензтиазолил)-дисульфид), каптакса (2-меркаптобензтиазол), дифенилгуанидина, сульфенамидов(марки"Ц" - N-циклогексил-2-бензтиазолилсульфенамид, марки "М"-2 - бензтиазолил-N-морфолилсульфид) и может быть использовано в химической, нефтехимической и других отраслях промышленности. В способе гранулирования в пастообразную массу вводят минеральное масло. Непосредственно перед экструзией смешивают с ретуром, представляющим собой мелкодисперсный целевой продукт, так чтобы конечная влажность пасты не превышала 40-55%. Затем осуществляют экструзию пастообразной массы, формирование гранул и последующую сушку. Изобретение позволяет повысить насыпную плотность гранулированного продукта. 3 з.п.ф-лы, 1 табл.

| SU 1790574 A3, 23.01.1993 | |||

| Грузоподъемное устройство для дли-HHOMEPOB | 1977 |

|

SU852756A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| DE 3221947 A1, 22.12.1983 | |||

| DE 2941645 В1, 19.03.1981 | |||

| Диафрагма для объединения пчелиных семей | 1988 |

|

SU1510803A1 |

| ВОЛНОВОЙ ПРИВОД | 1999 |

|

RU2166141C1 |

Авторы

Даты

2003-06-20—Публикация

2002-04-04—Подача