(5) АБРАЗИВНАЯ СМЕСЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления абразивного инструмента | 1978 |

|

SU776906A1 |

| Масса для изготовления абразивного инструмента | 1977 |

|

SU707790A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2009 |

|

RU2424889C1 |

| МЕТАЛЛИЧЕСКАЯ СВЯЗКА | 1992 |

|

RU2028916C1 |

| Состав для пропитки абразивных инструментов | 1981 |

|

SU1016336A1 |

| Абразивная масса | 1977 |

|

SU767165A1 |

| Масса для изготовления шлифовального круга с минимальным содержанием абразива | 2024 |

|

RU2835917C1 |

| Металлическая связка | 1979 |

|

SU833433A1 |

| МЕТАЛЛИЧЕСКАЯ СВЯЗКА ДЛЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1996 |

|

RU2113972C1 |

| Масса для изготовления абразивногоиНСТРуМЕНТА | 1979 |

|

SU833436A1 |

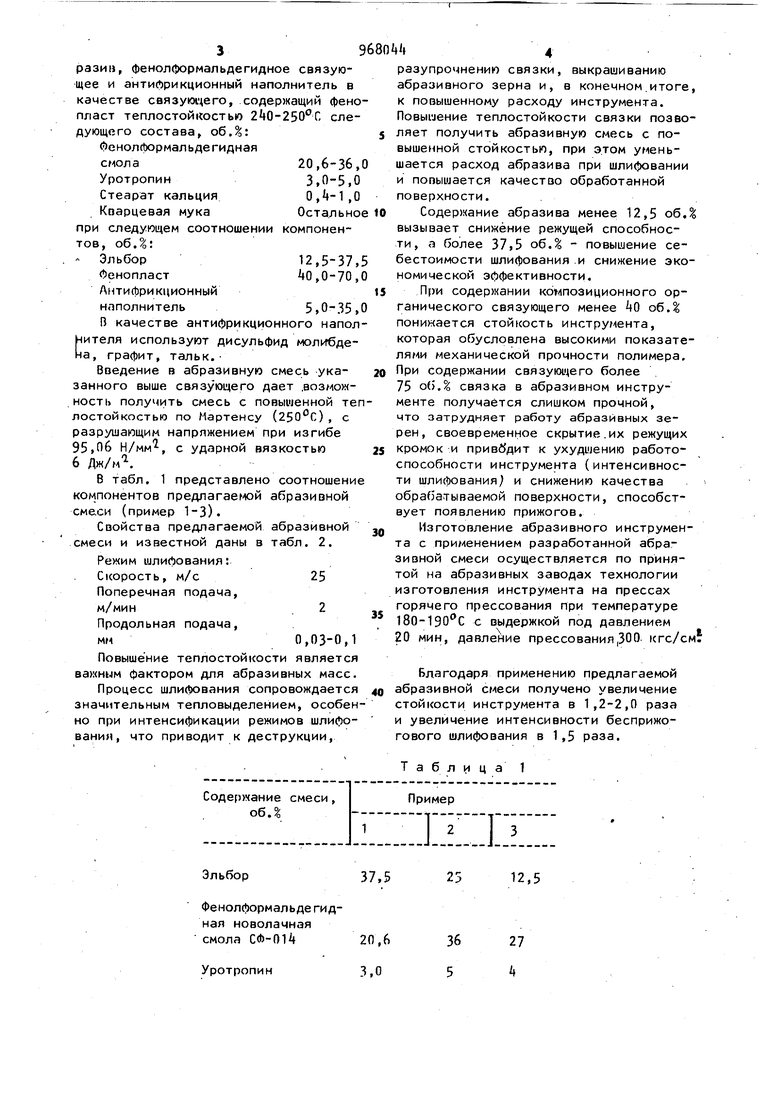

Изобретение относится к переработке пластмасс и касается получения абразивной смеси на основе.фенольного связующего, предназначенной для рабочего слоя инструмента, из сверхтвердых материалов (эльбора, ал маза и т.д.). Известна смесь для изготовления абразивного инструмента 1, содерж щая, вес.%: Агломерированный абразивный материал25-55 Агломерат на основе фенол)ормальде ги дной смолыЗП-бО Дисульфид молибдена . Однако применяемый в настоящее вр мя инструмент из сверхтвердых абрази вов (эльбора, алмаза) на основе орга нических связующих из данных смесей не удовлетворяет требованиям промышленности по стойкости и качестве обр ботанной поверхности. Наиболее близкой по технической сущности и достигаемому результату является абразивная смесь С2, включающая, об,%: Эльбор25-61 0СНОЛформал ьде гидная смола , Антифрикционный наполнитель - дисульфид молибдена5 25 Недостатком известной смеси является низкая теплостойкость абразивной смеси (теплостойкость по Мартенсу ,), вследствие чегоинструмент на основе известной смеси имеет невысокую стойкость и низкое качестгзо обрабатывающей поверхности. Цол11Ю изобретения является улучшение режуцей способности, повышение стойкости абразивной смеси и улучшение качества обработанной .поверхности. Поставленная цель достигается тем, что абразивная смесь, включающая аб39рази, фенолформальдегидное связующее и антифрикционный наполнитель в качестве связуккцего, содержащий фено пласт теплостойкостью 240-250Г, следующего состава, об,%: йенолформальдегидная 20,6-36, Уротропин 3,0-5,0 0,,0 Стеарат кальция Коарцевая мука Остально при следующем соотношении компонентов, об.: Эльбор12,5-37, ФенопластАО,0-70, Антифрикционный наполнитель5,0-35, В качестве антифрикционного напол нителя используют дисульфид молигбдена, графит, тальк. Введение в абразивную смесь указанного выше связующего дает .возможность получить смесь с повышенной теп лостойкостью по Мартенсу () , с разрушающим напряжением при изгибе 95,Пб Н/мм, с ударной вязкостью 6 Дж/м. В табл. 1 представлено соотношение компонентов предлагаемой абразивной смеси (пример 1-3). Свойства предлагаемой абразивной смеси и известной даны в табл. 2. Режим шлифования: Скорость, м/с25 Поперечная подача, м/мин. 2 Продольная подача, мм0,03-0,1 Повышение теплостойкости является важным фактором для абразивных масс. Процесс шлифования сопровождается значительным тепловыделением, особен но при интенсификации режимов шлифования, что приводит к деструкции.

37,52512,5

20,6 Зб 27

3,0 5 разупрочнению связки, выкрашиванию абразивного зерна и, в конечном.итоге, к повышенному расходу инструмента. Повышение теплостойкости связки позволяет получить абразивную смесь с повышенной стойкостью, при этом уменьшается расход абразива при шлифовании и повышается качество обработанной поверхности. Содержание абразива менее 12,5 об,% вызывает снижение режущей способности, а более 37,5 об.% - повышение себестоимости шлифования .и снижение экономической эффективности. При содержании ко лпозиционного органического связующего менее 0 об. понижается стойкость инструмента, которая обусловлена высокими показателями механической прочности полимера. При содержании связую1чего более 75 о().% связка в абразивном инструменте получается слишком прочной, что затрудняет работу абразивных зерен, своевременное скрытие.их режущих кромок и приводит к ухудшению работоспособности инструмента (интенсивности шлифования) и снижению качества обрабатываемой поверхности, способствует появлению прижогов. Изготовление абразивного инструмента с применением разработанной абразивной смеси осуществляется по принятой на абразивных заводах технологии изготовления инструмента на прессах горячего прессования При температуре ISO-ISO C с выдержкой под давлением 20 мин, давление прессования,300 кгс/см. Благодаря применению предлагаемой абразивной смеси получено увеличение стойкости инструмента в 1,2-2,0 раза и увеличение интенсивности бесприжогового шлифования в 1,5 раза. Таблица 1

5968П ( . 4

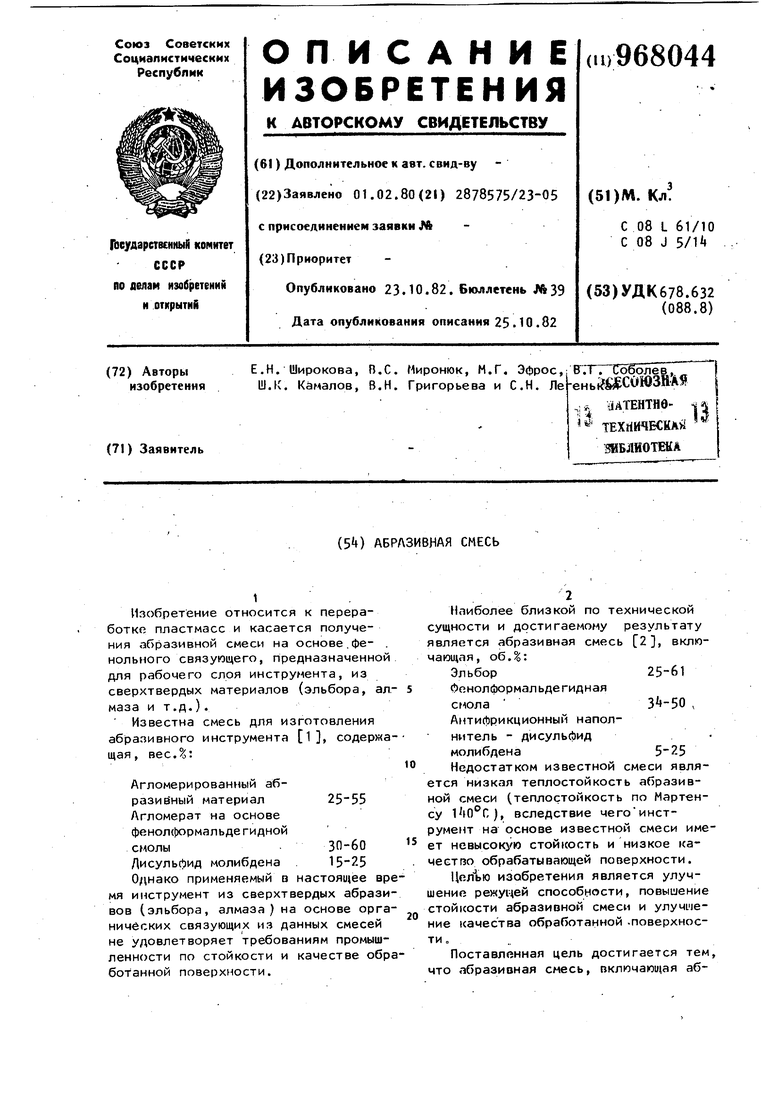

Содержание смеси, Пример

об.% --.-j - -

-:......l......L...L..J..j

Стеарат кальция О, Г -0,5 Кварцевая мука 16 23 21

Антифрикционный

наполнитель Тальк. Дисуль- Графит оказателиСмесь

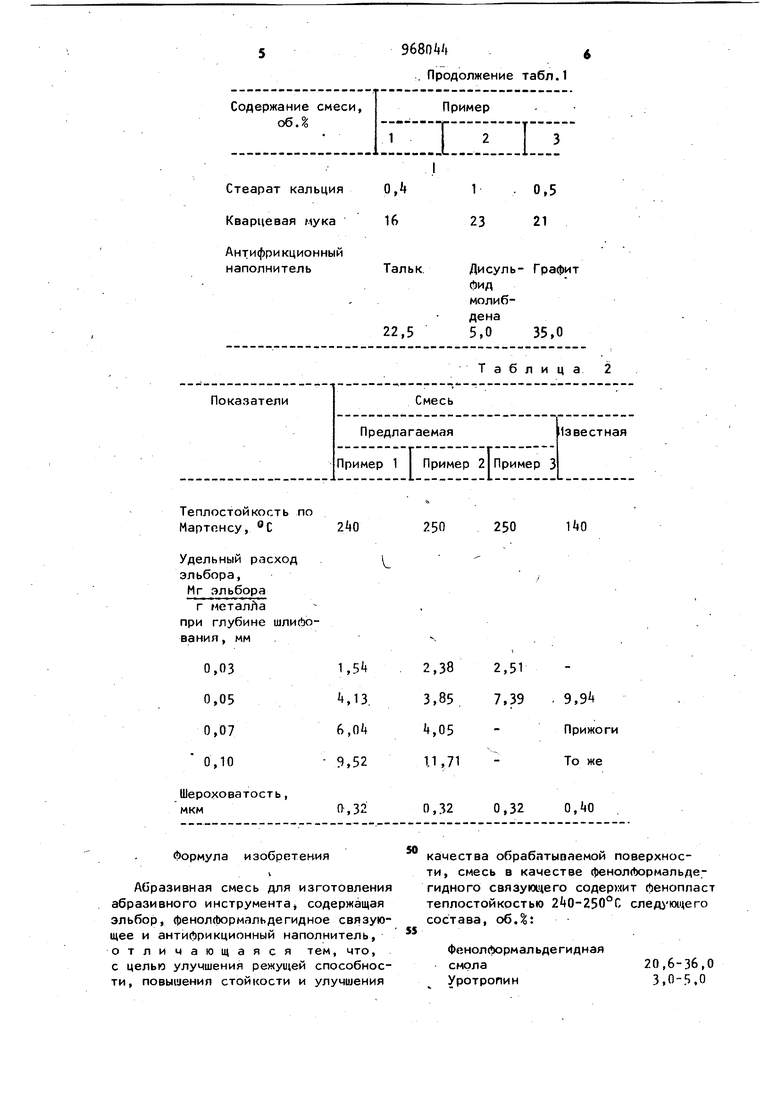

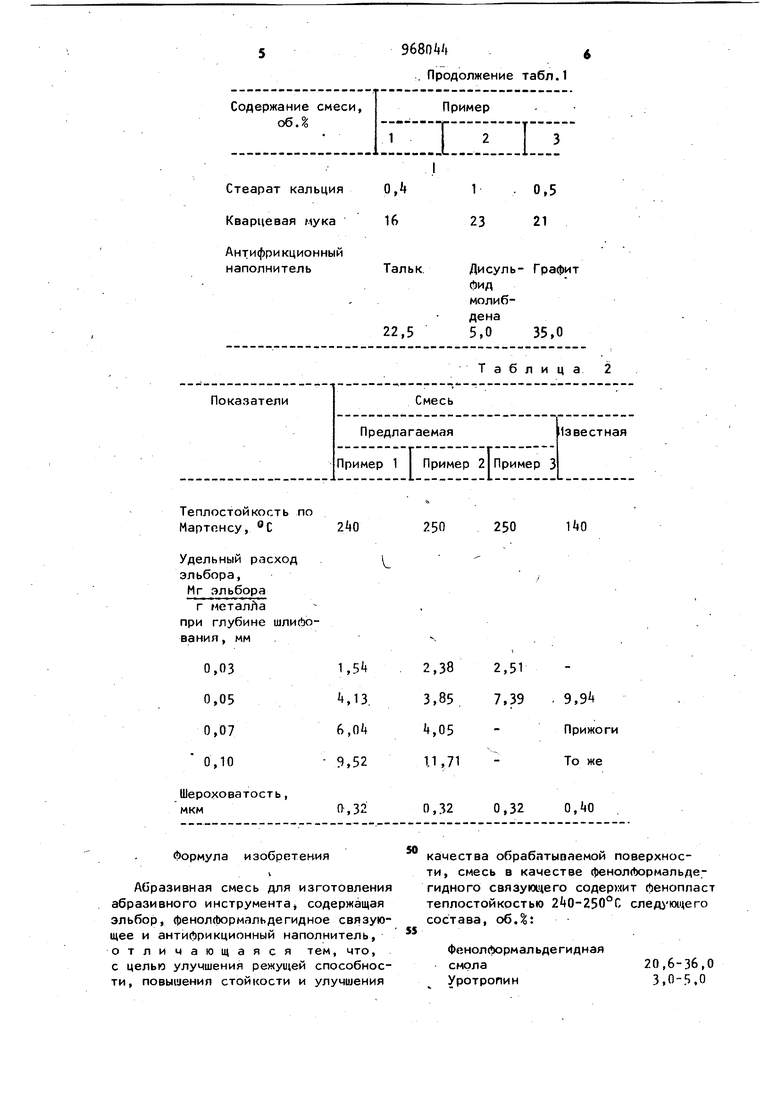

Пример 1 Пример 2 Пример 3

Теплостойкость по Мартпнсу, С

Удельный расход эльбора, Mr эльбора г металла

при глубине шлийованил, мм .

0,03

0,05

0,07

0,10

Шероховатость,

мкм

Формула изобретения

I

Абразивная смесь для изготовления абразивного инструмента, содержащая эльбор, фенолформальдегидное связующее и антифрикционный наполнитель, отличающаяся тем, что, с целью улучшения режущей способности, повышения стойкости и улучшения

. Продолжение табл.1

I

фид молибдена22,5 5,0 35,0

Таблица 2

Предлагаемая1звестная

uo

250

250

2,51

9,9+ 7,39 Прижоги То же

0,40

0,32

качества обрабатываемой поверхности, смесь в качестве фенолформальдегидного связущего содер ; ит фенопласт теплостойкостью 2tO-250°G cлeдiЮlцeгo состава, об.:

Фенолформальдегидная

смола20,6-36,0

Уротропин3,0-5,0 7 Стеарат кальция Кпарцевая мука при следущем соотношении тов, обЛ: Эльбор Фенопласт Антифрикционный наполнительO.-l.OИсточники информации, Остальноепринятые во внимание при экспертизе компонен12,5-37,55 кл. С 08 J 5/1, 1977. ,0-70,02. Авторское свилетельство СССР . 5,(прототип). 9680 At8 1, Патент Франции V , (Г 507998, кл. В 2 D З/З, 1971

Авторы

Даты

1982-10-23—Публикация

1980-02-01—Подача