Изобретение относится к металлургии и может применяться для производства металлических полос из углеродистой и малоуглеродистой стали, в частности, из электротехнической изотропной стали.

Целью изобретения является улучшение геометрических характеристик и стабилизация физико-механических свойств полос.

Указанная цель достигается тем, что вторую холодную прокатку с деформацией 0,8-11% ведут с рассогласованием окружных скоростей валков (A V/Vi) 10-100% от степени относительной деформации полосы (A h/h0) с регулированием накопленной упругой энергии полос изменением уровня давления металла на валки регулированием натяжения полосы на выходе из очага деформации (oi) с увеличением накопленной упругой энергии полос повышением уровня давления путем снижения натяжения полосы (71, при содержании в электротехнической изотропной стали кислорода, азота и серы 0,015% Оа + N + S 0,03% устанавливают натяжение полосы 25-30% от сопротивления пластической деформации полосы (CTS), а при содержании 0,03% 02 + 4 N + S 0,07% и содержании 0,010% 02 + + N + S 0,015% поддерживают натяжение полосы соответственно (5-24)% от 7S полосы и выше (31-80)% от DS полосы, по длине рулона накопленную упругую энергию полосы регулируют по ходу прокатки в зависимости от неоднородности распределения 02, N, S при постоянной деформации полосы.

Установлено, что при выполнении второй холодной прокатки с дрессировочной степенью деформации требуемые от металлических полос физико-механические свойства достигаются при выполнении прокатки с рассогласованием окружных скоростей валков 10-100% от величины деформации полосы не только регулированием степени деформации, но и регулирования уровня давления путем изменения натяжения полосы О).

Снижение рассогласования скоростей валков ниже 10% от деформации полосы не обеспечивает изменения уровня давления металла на валки, достаточного для регулирования накопленной упругой энергии полосы в зависимости от назначения полосы и состояния подката, при постоянной деформации. Увеличение рассогласования скоростей выше 100% от деформации полосы условия регулирования накопленной упругой энергии не изменяет, так как в этом случае на контактных поверхностях реализованы однозначные силы трения. Более того, повышенное скольжение металла относительно валков повышает вероятность наваров и других дефектов, что делает рассогласование выше 100% нецелесообразным.

Отклонение от заданного изобретением режима давления металла на валки приводит к снижению равномерности распределения и общего уровня физических структурно-чувствительных свойств стали, отклонению механических свойств полос (OB, 5д и др.) от требуемого уровня и, как следствие, обрывам, смятиям полосы, образованию заусенец и других дефектов при штамповке изделий из полос.

Так, отклонение уровня давления при 0,015% 02 + N + S 0,03% в низшую

сторону (реализация прокатки с натяжением (71 30% от crs) приводит к получению недостаточной для рекристаллизации движущей силы роста зерен, а отклонение уровня давления в высшую сторону - к реализации излишне большого числа зародышевых центров и образованию мелких разориентированных зерен рекристаллизации, что ухудшает физические свойства полос.

При 0,01 Ov 02 + N + S 0,015% прокатка с натяжением а 30% от 7S стали не только ухудшает совершенство стурктурно-чувст- вительных свойств стали за счет измельчения и разориентировки зерен, но и может привести к получению излишне упрочненной полосы, что повышает расход штампов, приводит к обрывам полос при штамповке. При 0,030% О + N + S 0,07% прокатка с натяжением о , 25% от as стали не только ухудшает структурно-чувствительные свойства стали за счет получения недостаточной для рекристаллизации движущей силы роста зерен, но и может привести к

получению недостаточно упрочненной полосы, что приводит к смятию полосы, образованию заусенец и других дефектов при штамповке,

Нижний у,- 1зень натяжения полосы может выбираться ь диапазоне от 5 до 24% от (7s стали из условий центрирования полосы по линии прокатки. Верхний уровень натя- жения полосы может выбираться в диапазоне 31-80% от crs стали из усповия проведения прокатки без обрыва полос.

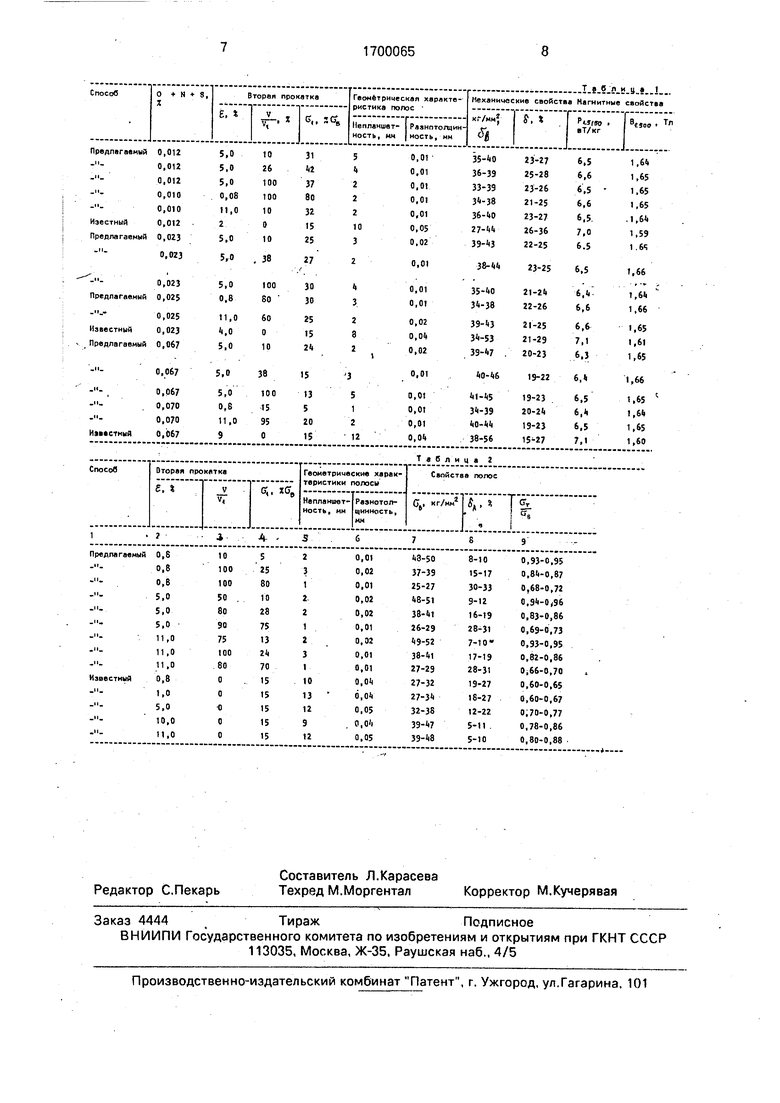

П р и м е р 1. Опробование способа проводят для электротехнической стали, содержащей менее 0,4% Si (включая неметаллические включения). Первую прокатку

горячекатаного подката ведут с толщины 2.4 мм до толщины 0,55-0,51 мм. Вторую прокатку после промежуточного отжига при 650°С ведут до толщины полосы 0,50 мм. Геометрические характеристики полос (неплоскостность, разнотолщинность), предел прочности OB и относительное удлинение §д полос испытываютвнагарто- ванном состоянии полос, Удельные потери на перемагничивзние стали Pi.s/so и магнитную индукцию стали 82500 испытывают после рекристаллизационного отжига стали при 750°С в защитной атмосфере.

С целью сравнения образцы тех же плавок обрабатывают по известному способу.

Результаты технических испытаний для электротехнической стали приведены в табл.1.

Опробование показало, что предлагаемый способ позволяет повысить стабильность физико-механических свойств металлических полос на 45-85% и улучшить геометрические характеристики полос на 35-80%.

При этом магнитные свойства стали возрастают на 2-10%.

П р и м е р 2. По предлагаемому способу также получают металлические полосы из стали 08КП.

Режимы второй прокатки и полученные свойства полос представлены в табл. 2.

Как следует из приведенных данных, предлагаемый способ позволяет стабилизировать в заданных пределах механические свойства сплава ав и д, а также штампуе- мость полос OT/OB и, кроме того, улучшить геометрические характеристики полосы.

Таким образом, предлагаемый способ получения стальных полос дает возможность существенно улучшить геометрические характеристики и стабилизировать физико-механические свойства полос.

В случае обработки по предлагаемому сособу электротехнической стали наблюдается также повышение ее магнитных свойств.

Формула изобретения

1. Способ получения стальных полос, включающий горячую прокатку, холодную

0

прокатку, рекристаллизационный отжиг и вторую холодную прокатку с регулированием упругой энергии полосы при степени деформации 0,8-11%,отличающийся тем, что, с целью улучшения геометрических характеристик и стабилизации физико-механических свойств полос, вторую холодную прокатку ведут с рассогласованием окружных скоростей валков 10-100% от степени относительной деформации полосы, а регулирование упругой энергии полос осуществляют изменением натяжения полосы на выходе из валков а, снижая о по мере увеличения накопленной упругой энергии полос.

2. Способ по п. 1,отличающийся тем, что при получении полос из изотропной электротехнической стали, с целью повышения магнитных свойств стали, натяжение полосы о выбирают в зависимости от содержания в стали кислорода, азота и серы так, что при 0,010% : 02 + N + S 0, - (31-80)% as, при 0.015% 02 + N + S

0,030% о - (25-30)% а и при 0,030% 02 + + N + S 0,070% СП (5-24)% оь, где & - сопротивление пластической деформации полосы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления холоднокатаных металлических полос углеродистой и малоуглеродистой стали | 1989 |

|

SU1686011A1 |

| Способ производства изотропной электротехнической стали | 1988 |

|

SU1527290A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСКРЕМНИСТОЙ ЛИСТОВОЙ ДИНАМНОЙ СТАЛИ | 2013 |

|

RU2535840C1 |

| Способ производства изотропной электротехнической стали | 1988 |

|

SU1520115A1 |

| Способ производства изотропной электротехнической стали | 1989 |

|

SU1710587A1 |

| Способ производства высокопрочной электротехнической изотропной стали в виде холоднокатаной полосы | 2021 |

|

RU2764738C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2010 |

|

RU2424329C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2001 |

|

RU2203331C2 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2004 |

|

RU2271255C1 |

| Способ производства холоднокатаной изотропной электротехнической стали | 1989 |

|

SU1700066A1 |

Изобретение относится к способам получения стальных полос, в частности, из электротехнической изотропной стали. Целью изобретения является улучшение геометрии и стабилизация физико-механических . свойств полос. Способ включает горячую прокатку, холодную прокатку, рекристалли- зационный отжиг и вторую холодную прокатку с деформацией 0,8-11%. которую ведут с рассогласованием окружных скоростей валков (Д V/V) 10-100% от степени относительной деформации полрсы (Ah/h)c регулированием накопленной упругой энергии полос изменением уровня давления металла на валки регулированием натяжения полосы на выходе из очага деформации (а) с увеличением накопленной упругой энергии полос повышением уровня давления путем снижения натяжения полосы а. При этом в случае обработки изотропной электротехнической стали при содержании в ней кислорода, азота и серы 0,015% 02 + N + + S 0,03% устанавливают натяжение полосы 25-30% от сопротивления пластической деформации полосы (as), а при содержании 0,03% 02 + N + S 0,07% и содержании 0,010% 02 + N + S 0,015% поддерживают натяжение полосы соответственно (5-24)% от Os полосы и выше (31-80)% 7S полосы. Обработка по предлагаемому способу стали 08КП позволяет существенно улучшить геометрические характеристики и стабилизировать механические характеристики полос, а при обработке изотропной электротехнический стали с содержанием кремния менее 4%, кроме того, наблюдается повышение магнитных свойств стали. 1 з.п. ф-лы, 2 табл. сл о о о с СП

| Авторское свидетельство СССР № 1198961, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения электротехнической стали | 1980 |

|

SU968085A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-23—Публикация

1989-07-11—Подача