Изобретение относится к устройствам для обжига мелкозернистого материала и может быть использовано в любой отрасли промышленности. Известно устройство для тепловой обработки тонкодисперсной сырьевой смеси, содержащее три последовательных циклона, к каждому из которых снизу подведен всасывакндий патрубок с завихрителем, а сверху - выхлопной патрубок. Выхлопы циклонов при помощи раскручивающих улиток соединены с газоходом, идущим к вентилятору 1, Недостатком этого устройства является его низкая эффективностьвследствие невозможности регулирования процесса обжига из-за скопления в верхней части материала и труд иости расчета пребывания материала в камере. Кроме того, небольшие скорости вращения будут способствовать быстрому опаданию крупных частиц. Для пылевидных частиц скорость всасывания может оказаться достаточной для уноса обжигаемого материала пря мо в выхлоп. В результате этого про исходит неравномерность обработки полидисперсного материала. Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому эффекту является устройство для обжига, содержащее камеру первой ступени обжига, выполненную в виде циклона, и камеру второй ступени, соединенные между собой ка налом 2 . Такая конструкция устройства для обжига позволяет увеличить время нахождения обрабатываемого материала в камере, чемс исключается необходимость в установке нескольких камер для термообработки. Недостатком такого обжигового реактора является низкая эффективность обжига из-за того, что на участке преобразования вихревого потока в прямолинейный газовьм потоком ускоряю ся частички менее 10-г20 мкм, а частички более 20 мкм за счет начальной закрутки выпадают на стенку канала и опускгиотся в пристенной зоне практически только под действием гравитационных сил. При выходе частиц из канала за счет расишрения газового потока и изменения его направления движения частицы или выпадают на стенку, или выносятся газовым потоком.

Цель изобретения - повышение эффективиости обжига.

Это достигается тем, что в обжиговом реакторе, содержащем камеру первой ступени, выполненную в виде ликлона, и камеру второй ступени, соединенные между собой каналом, соединительный канал выполнен в виде цантрального и кольцевого соосных сопел переменного сечения, сужакнцихся в направлении камеры второй ступени и разделенных перегородкой. Длина перегородки между соплами составляет 0,5-0,8 длины канала.

Таким образом., соединительный канал является инжектором, всасывающим обрабатываемьтй материал, который вводится с большой скоростью в турбулизированную зону.

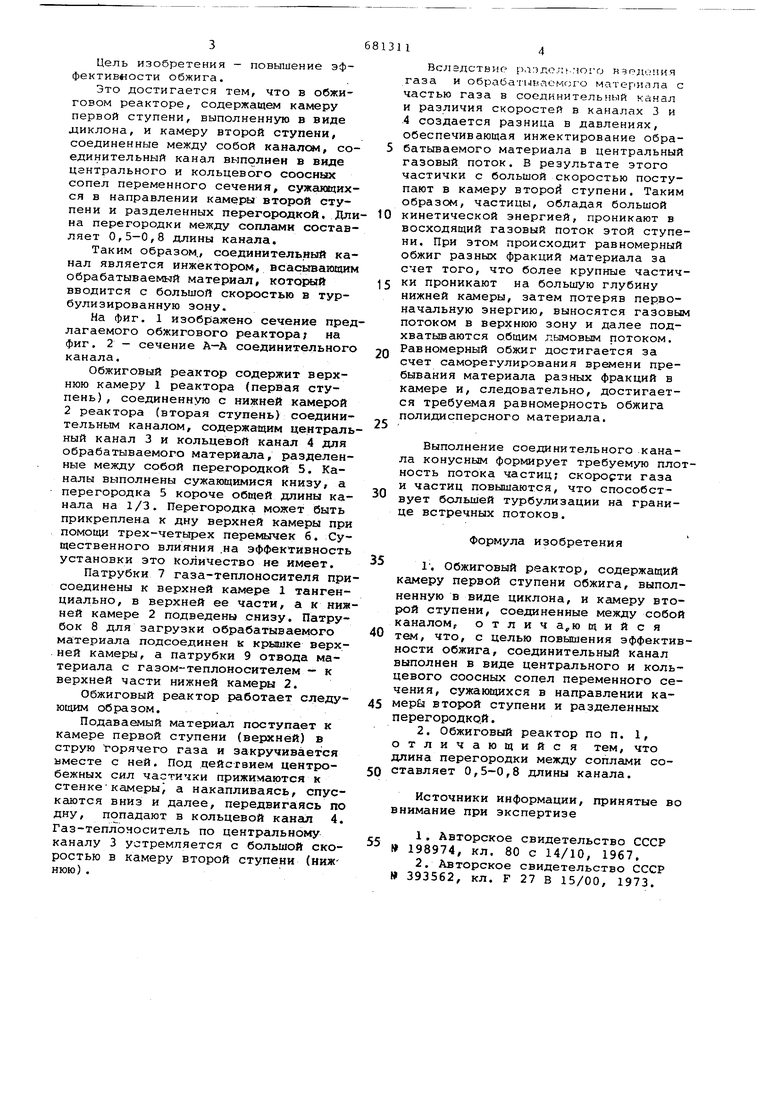

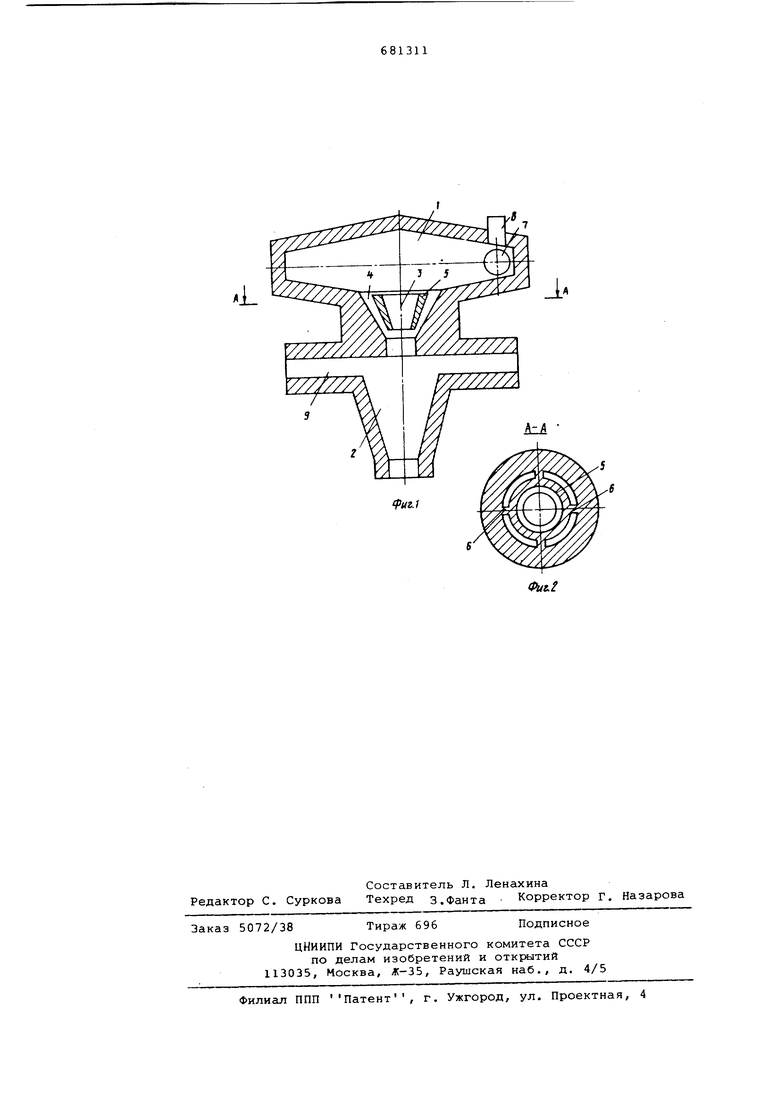

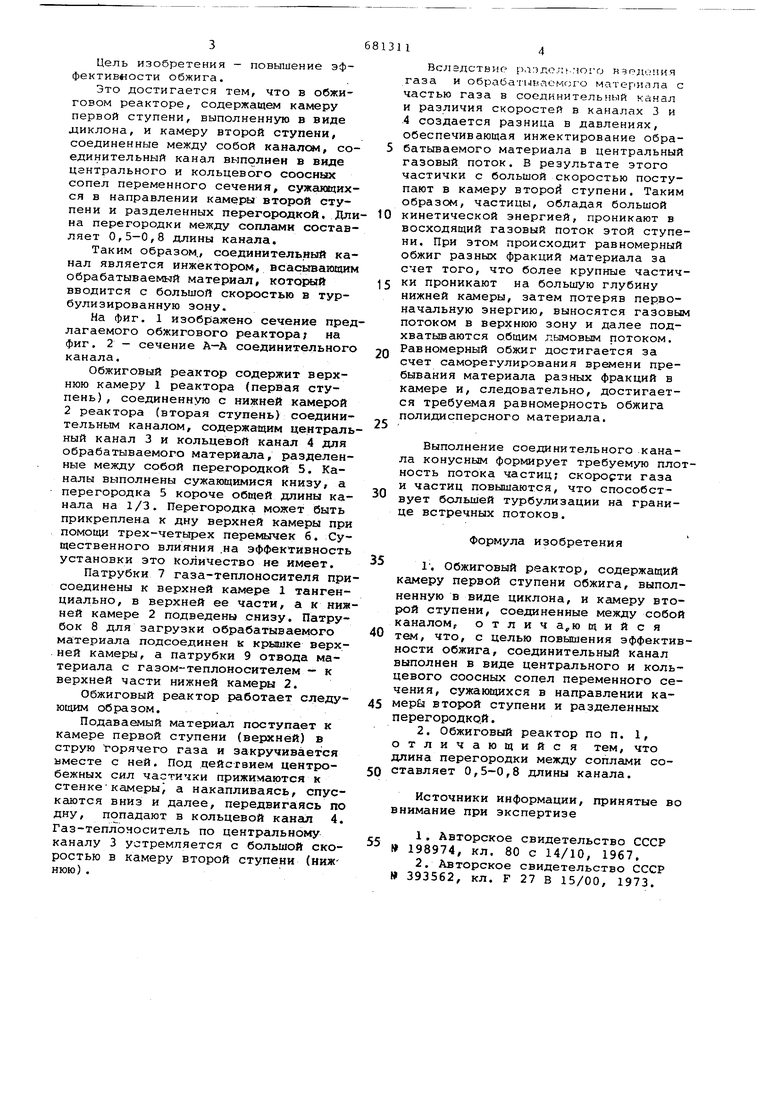

На фиг. 1 изображено сечение предлагаемого обжигового реактора; на фиг. 2 - сечение А-А соединительного канала.

Обжиговый реактор содержит верхнюю камеру 1 реактора (первая ступень) , соединенную с нижней камерой 2 реактора (вторая ступень) соединительным каналом, содержаадам центральный канал 3 и кольцевой канал 4 для обрабатываемого материала, разделенные между собой перегородкой 5. Каналы выполнены сужающимися книзу, а перегородка 5 короче общей длины канала на 1/3. Перегородка может быть прикреплена к дну верхней камеры при помощи трех-четырех перемычек б. Существенного влия-ния ,на эффективность установки это количество не имеет.

Патрубки 7 газа-теплоносителя присоединены к верхней камере 1 тангенциально, в верхней ее части, а к нижней камере 2 подведены снизу. Патрубок 8 для загрузки обрабатываемого материала подсоединен к крышке верхней камеры, а патрубки 9 отвода материала с газом-теплоносителем - к верхней части нижней камеры 2.

Обжиговый реактор работает следующим образом.

Подаваемый материал поступает к камере первой ступени (верхней) в струю горячего газа и закручивается вместе с ней. Под действием центробежных сил частички прижимаются к стенке-камеры) а накапливаясь, спускаются вниз и далее, передвигаясь по дну, попадают в кольцевой канал 4. Газ-теплоноситель по центральному каналу 3 устремляется с большой скоростью в камеру второй ступени (нижнюю) .

Всладствио раздел..чого ВЭРДСИИЯ газа и обрабатыг; аомого матерн тла с частью газа в соединительный канал и различия скоростей в каналах 3 и .4 создается разница в давлениях, обеспечивающая инжектирование обрабатываемого материала в центральный газовый поток. В результате этого частички с большой скоростью поступают в камеру второй ступени. Таким образом, частицы, обладая большой кинетической энергией, проникают в восходящий газовый поток этой ступени. При этом происходит равномерный обжиг разных фракций материала за счет того, что более крупные частички проникают на большую глубину нижней камеры, затем потеряв первоначальную энергию, выносятся газовы потоком в верхнюю зону и далее подхватываются общим дымовым потоком. Равномерный обжиг достигается за счет саморегулирования времени пребывания материала разных фракций в камере и, следовательно, достигается требуемая равномерность обжига полидисперсного материала.

Выполнение соединительного канала конусным формирует требуемую плоность потока частиц; скорости газа и частиц повышаются, что способствует большей турбулизации на границе встречных потоков.

Формула изобретения

1. Обжиговый реактор, содержащий камеру первой ступени обжига, выполненную в виде циклона, и камеру второй ступени, соединенные между собо каналом, о т л и ч а,,ю щ и и с я тем, что, с целью повышения эффектиности обжига, соединительный канал выполнен в виде центрального и кольцевого соосных сопел переменного сечения, сужакнцихся в направлении камерй второй ступени и разделенных перегородкой.

2. Обжиговый реактор по п. 1, отличающийся тем, что длина перегородки между соплами составляет 0,5-0,8 длины канала.

Источники информации, принятые в внимание при экспертизе

1,Авторское свидетельство СССР 198974, кл. 80 с 14/10, 1967.

2.Авторское свидетельство СССР 393562, кл. F 27 В 15/00, 1973.

«L

J.«

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термообработки полидисперсного материала | 1980 |

|

SU949315A1 |

| Циклонная печь для обжига известняка | 1980 |

|

SU937948A1 |

| УСТАНОВКА ДЛЯ ПОМОЛА И ОБЖИГА МИНЕРАЛЬНОГО СЫРЬЯ | 1993 |

|

RU2083937C1 |

| Установка для обжига полидисперсного материала | 1981 |

|

SU968564A1 |

| Печь для термической обработки мелкозернистого материала | 1979 |

|

SU903681A1 |

| СПОСОБ, РЕАКТОР И УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2005 |

|

RU2294896C9 |

| Устройство для термообработки мелкозернистого полидисперсного материала | 1981 |

|

SU976272A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ПОРОШКООБРАЗНОГО ГИДРОКСИДА АЛЮМИНИЯ | 2005 |

|

RU2283812C1 |

| Установка для термообработки дисперсного материала | 1978 |

|

SU737753A1 |

| СПОСОБ, РЕАКТОР И УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2002 |

|

RU2213697C1 |

Авторы

Даты

1979-08-25—Публикация

1978-03-02—Подача