Изобретение относится к области измерительной техники, в частности к области контроля геометрических параметров сложных поверхностей, и предназначено для измерения профиля поверхности железнодорожного колеса.

Профиль поверхности железнодорожного колеса представляет собой кривую, состоящую из сопряженных между собой поверхности гребня и поверхности катания. Данная кривая имеет и прямые участки (часть поверхности катания), и дуги окружности. Ширина железнодорожного колеса равна 135 мм, угол наклона рабочей поверхности гребня составляет 70°.

Известен способ измерения профиля железнодорожного колеса (см. «Методика выполнения измерений при освидетельствовании колесных пар вагонов колеи 1520 мм» РД 32 ЦВ 058-097, утв. 30.12.1997). Для контроля профиля поверхности катания колеса и фаски применяется максимальный шаблон черт. Т 447.003 КБ ЦВ ТУ 32 ЦВ 1804-95. Метод измерения контактный. Максимальный шаблон при измерении устанавливается поперек обода колеса на поверхность катания. О профиле поверхности судят по допускаемому зазору между профилем колеса и рабочей поверхностью шаблона. Отклонения профиля поверхности катания обода колеса от максимального шаблона оценивается с помощью плоских и цилиндрических щупов. Используют щупы с толщиной пластин-щупов 0,5 и 1,0 мм. Измерения выполняют в нескольких местах (не менее 3-х) по длине окружности.

Недостатком указанного способа является низкая точность проведения оценки профиля поверхности катания колеса. То есть для контроля такого сложного с геометрической точки зрения объекта, как колесо, используют измерительный инструмент в нескольких точках по длине профиля, и в нескольких поперечных сечениях, что существенно снижает точность измерений из-за большой методической погрешности. Для того, чтобы контролировать необходимые параметры, требуется несколько средств допускового контроля. Кроме того, для их использования необходимо создавать специальные методики измерений, от которых будет зависеть достоверность результатов измерений.

Известен способ измерения поверхности изделия (см. патент №2336492 МПК G01B 5/004, G01B 5/20, опубл. 20.10.2008, бюл. №29), при котором на координационно-измерительной машине определяют координаты центра сферического наконечника радиусом R измерительной головки при каждом его касании с поверхностью изделия и вычисляют координаты точек касания сферического наконечника с поверхностью изделия, причем дополнительно определяют координаты центра сферического наконечника радиусом r≠R, при условии его касания с поверхностью изделия в точках, идентичных точкам касания с поверхностью изделия сферического наконечника радиусом R, при условии расположения центра сферического наконечника радиусом г на минимальном расстоянии от центра сферического наконечника радиусом R, при этом вычисление координат точек касания с поверхностью изделия осуществляют по найденным координатам центров обеих наконечников.

Недостатком известного решения является относительно низкая точность проведения измерений, потому что неровности, меньшие по размеру относительно характерного размера меньшего измерительного наконечника - радиуса r, не подлежат измерению.

Известен способ измерения профиля железнодорожного колеса (см. патент ЕР 0569469 В1, МПК G01B 21/20, В61К 9/02, опубл. 18.11.1993 Bulletin 1993/46), включающий сканирование профиля колеса с помощью устройства, содержащего подвижную часть со свободным концом, закрепленным с возможностью перемещения поверх профиля и неподвижную часть для поддержания подвижной части, содержащей один первый рычаг и один второй рычаг, которые соединяют вместе на концах посредством первого электронного соединения для кодирования углов, первый рычаг соединяют с неподвижной частью через второе электронное соединение для углового кодирования, а на свободном конце второго рычага закрепляют ролик, электронные соединения для кодирования углов подсоединяют к ЭВМ, осуществляют калибровку, регистрируют угловые координаты, полученную информацию обрабатывают в аппаратно-программном комплексе, осуществляющем алгоритмическую обработку информации в виде, удобном для дальнейшего использования, например, в экранно-графическом представлении отсканированного профиля.

Способ реализован с помощью устройства, содержащего подвижную часть со свободным концом, закрепленным с возможностью перемещения поверх профиля и находящуюся в контакте с ним, и закрепленные под прямым углом стойку и кронштейн для поддерживания подвижной части, при этом подвижная часть содержит один первый рычаг и один второй рычаг, причем указанные рычаги соединены вместе на концах посредством первого электронного соединения для кодирования углов, кроме того первый рычаг соединен с кронштейном через второе электронное соединение для углового кодирования, а на свободном конце второго рычага закреплен измерительный ролик, электронные соединения для кодирования углов подсоединены через микроконтроллер к ЭВМ. Подвижные части смонтированы с возможностью перемещения по нормали к той поверхности, профиль которой должен быть отсканирован. Угловые кодирующие устройства могут быть как одинаковыми, так и различными и каждый содержит светочувствительные диоды, которые освещаются источником света, размещенным в нем. Ролик выполнен из магнитного материала, а стойка содержит один или более постоянных магнитов. Выходные сигналы от угловых кодирующих устройств подаются на интерфейсную схему, например, типа ЕРМ5064, где сигналы обрабатываются и передаются на ЭВМ. Кроме того, стойка содержит устройство для калибровки, первая плоскость которого ориентирована в радиальном направлении колеса, а вторая плоскость - перпендикулярна ей, таким образом, производя калибровку и позиционирование измерительного ролика в пространстве для определения толщины обода колеса.

Последовательность измерений начинается с перемещения двух рычагов таким образом, чтобы угловые кодирующие устройства проходили через их начальную или контрольную точку в устройстве для калибровки, и, таким образом, в специализированной программе вычисляется их начальный угол. После этого компьютер выдает четкий сигнал, например, акустический сигнал, и измерительное колесо (ролик) сканирующего устройства перемещается вдоль профиля для его сканирования и регистрации точек профиля в одном поперечном сечении. Начальная или контрольная точка угловых кодирующих устройств размещается в плоскости измерения профиля колеса. При определении начальной точки, рассчитывается также толщина обода колеса. Как только сканирование профиля в одной плоскости завершено, устройство можно переместить либо на новое место на соответствующем колесе, либо на другое колесо или деталь для нового сканирования.

Недостатком способа, принятого за прототип, является низкая точность проведения измерений. При контроле таким способом неровности, меньшие по размеру относительно характерного размера измерительного ролика, не подлежат измерению, кроме того при достижении максимального значения шероховатости поверхности, геометрия неровностей начинает влиять на точность измерений вне зависимости от высокой точности применяемых измерительных угловых кодирующих устройств.

Основной задачей изобретения является повышение точности измерений при контроле геометрических параметров профиля железнодорожного колеса.

Поставленная задача решается за счет того, что в способе измерения профиля железнодорожного колеса, включающем сканирование профиля колеса с помощью устройства, содержащего подвижную часть со свободным концом, закрепленным с возможностью перемещения поверх профиля и неподвижную часть для поддержания подвижной части, содержащей один первый рычаг и один второй рычаг, которые соединяют вместе на концах посредством первого датчика угловых перемещений, первый рычаг соединяют с неподвижной частью через второй датчик угловых перемещений, а на свободном конце второго рычага закрепляют ролик, датчики угловых перемещений подсоединяют к ЭВМ, осуществляют калибровку, регистрируют угловые координаты, полученную информацию обрабатывают в аппаратно-программном комплексе, осуществляющем алгоритмическую обработку информации в виде, удобном для дальнейшего использования, например, в экранно-графическом представлении с указанием параметров геометрии колеса, калибровку проводят путем измерения эталонной плоскости для получения начальных углов, проводят измерения мер с эталонными значениями отклонения профиля, осуществляют корректировку координат поверхности профиля катания с учетом измеренной средней высоты неровностей профиля колеса, определяемой по деформациям упругого элемента с тензорезистором, закрепленного с возможностью контакта с измеряемой поверхностью и подсоединенного к ЭВМ.

Для решения технической задачи, устройство для измерения профиля железнодорожного колеса, содержащее подвижную часть со свободным концом, закрепленным с возможностью перемещения поверх профиля и находящуюся в контакте с ним, и закрепленные под прямым углом стойку и кронштейн для поддержания подвижной части, содержащей один первый рычаг и один второй рычаг, причем указанные рычаги соединены вместе на концах посредством первого датчика угловых перемещений, закрепленным на свободном конце второго рычага с возможностью контакта с профилем колеса при сканировании, первый рычаг соединен с кронштейном через второй датчик угловых перемещений, а на свободном конце второго рычага закреплен ролик, датчики угловых перемещений подсоединены через микроконтроллер к ЭВМ, снабжено упругим элементом с тензорезистором, подсоединенным к ЭВМ, закрепленным с возможностью контакта с профилем колеса при сканировании.

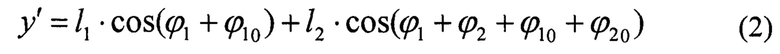

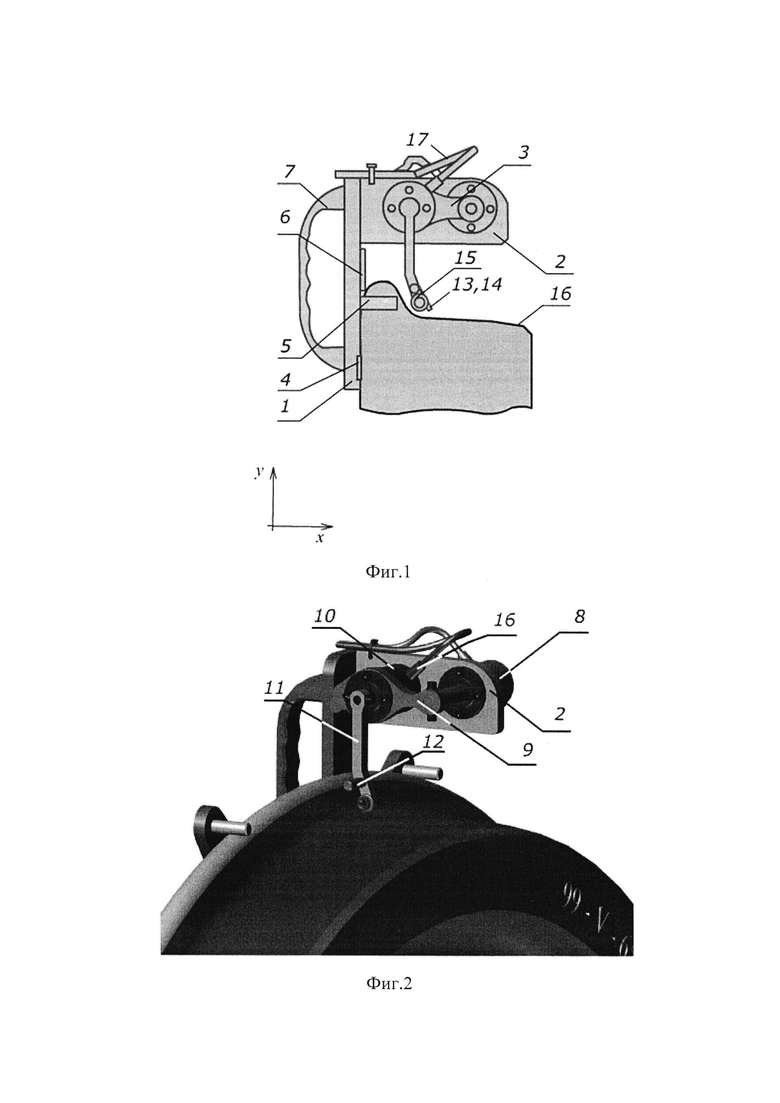

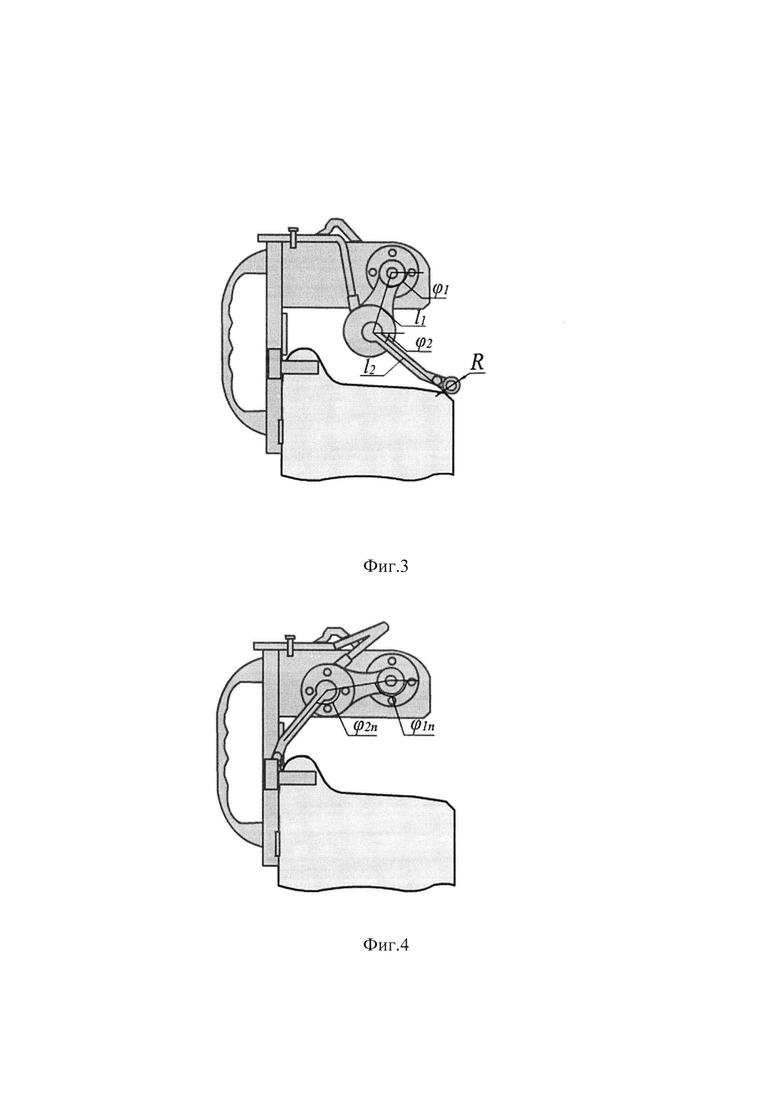

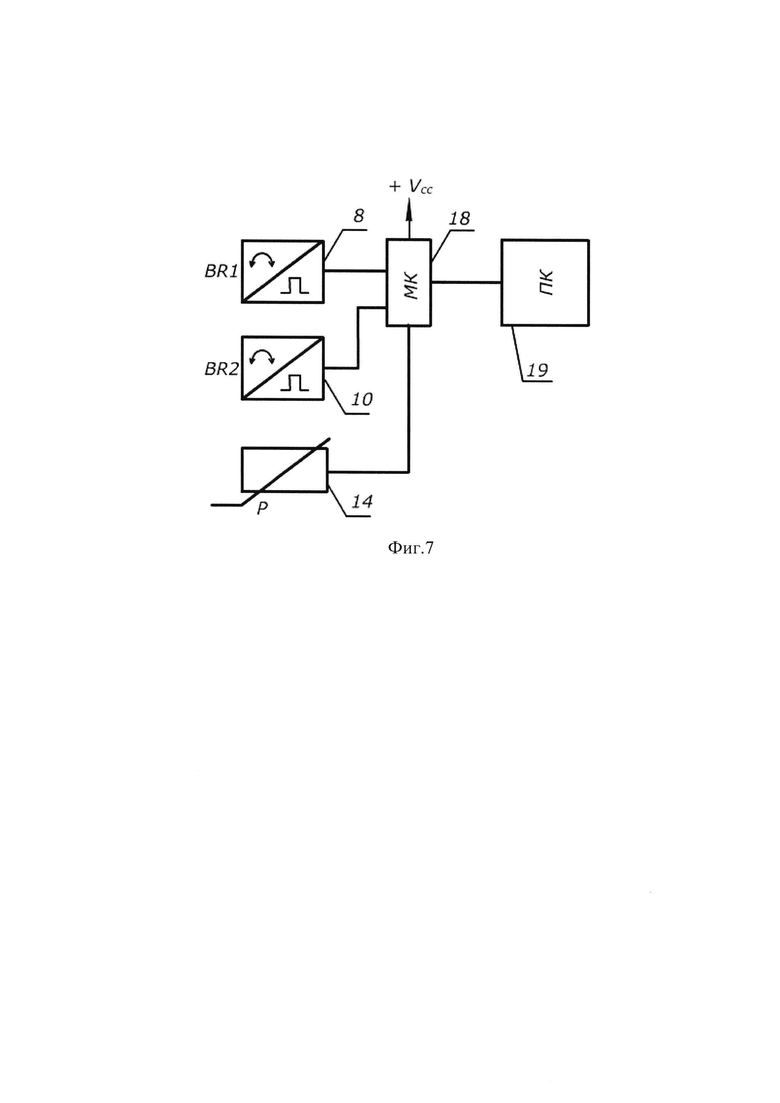

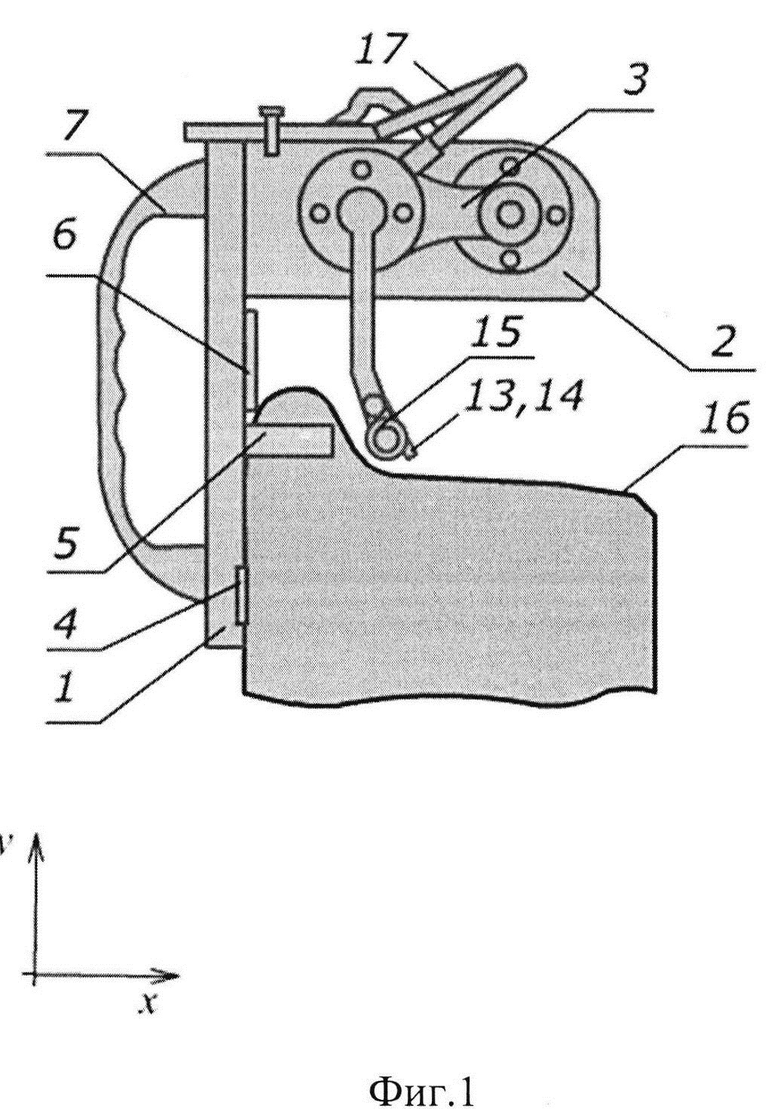

Сущность изобретения поясняется графическим изображением, где на фиг. 1 представлена схема реализации способа измерения профиля железнодорожного колеса, на фиг. 2 - способ установки устройства на железнодорожное колесо в изометрии, на фиг. 3 - исходное положение устройства при реализации способа, на фиг. 4 - конечное положение устройства при реализации способа, на фиг. 5 - график зависимости, полученной при измерении мер с эталонными значениями отклонения профиля, на фиг. 6 - экранное изображение результата измерения и расчета геометрии профиля колеса: кривая 1 - стандартизированный профиль колеса, кривая 2 - профиль, полученный заявляемым способом при сканировании эталонного образца профиля, кривая 3 - профиль бракованного колеса, полученный заявляемым способом; на фиг. 7 - электрическая схема устройства.

Устройство для измерения профиля железнодорожного колеса содержит стойку 1, жестко закрепленный на стойке под прямым углом кронштейн 2, на котором смонтирована подвижная сканирующая система 3. Стойка 1 содержит постоянные магниты 4 для закрепления на колесе, опорные элементы 5, закрепленные под прямым углом относительно стойки, плоскопараллельную меру 6 и ручку 7 для фиксации и установки устройства на колесо. Подвижная сканирующая система 3 содержит датчик угловых перемещений 8, жестко закрепленное на кронштейне 2, на выходном валу которого шарнирно закреплен рычаг 9, на свободном конце последнего расположено датчик угловых перемещений 10, а на выходном валу шарнирно закреплен криволинейный рычаг 11 с рукояткой 12. На свободном конце рычага 11 размещен упругий элемент 13 с тензорезистором 14 и ролик 15, закрепленный с возможностью перемещения и контакта с профилем колеса 16 при сканировании. Кодирующие устройства 8, 10 представляющие собой датчики угловых перемещений, и тензорезистор 14 подсоединены посредством кабелей 17 через микроконтроллер 18 к компьютеру 19. Ролик 15 изготовлен из магнитного материала. Упругий элемент 13 закреплен на рычаге под углом 30°. Подвижные части могут перемещаться в плоскости под прямым углом к поверхности сканирования. Тензорезистор 14 жестко закреплен на упругом элементе 13, прижатие которого обеспечивается закреплением его на меньшей, чем высота самого элемента, высоте, под углом от 30° к вертикали. Компьютер (ЭВМ) 19 предварительно запрограммирован и снабжен информацией, касающейся начального угла угловых датчиков 8, 10, длин подвижных рычагов 9, 11 и радиуса сканирующего ролика 15, а также математический алгоритм.

Способ реализуется следующим образом.

Устройство устанавливается на железнодорожное колесо с помощью ручки 7, неподвижность устройства обеспечивается силой магнитов 4. При этом кронштейны 5 ограничивают перемещение устройства по оси у, упираясь опорной поверхностью в гребень колеса. Измерение координат точек поверхности катания колеса осуществляется в плоскости ху, вдоль всей протяженности по оси х поперечного профиля колеса.

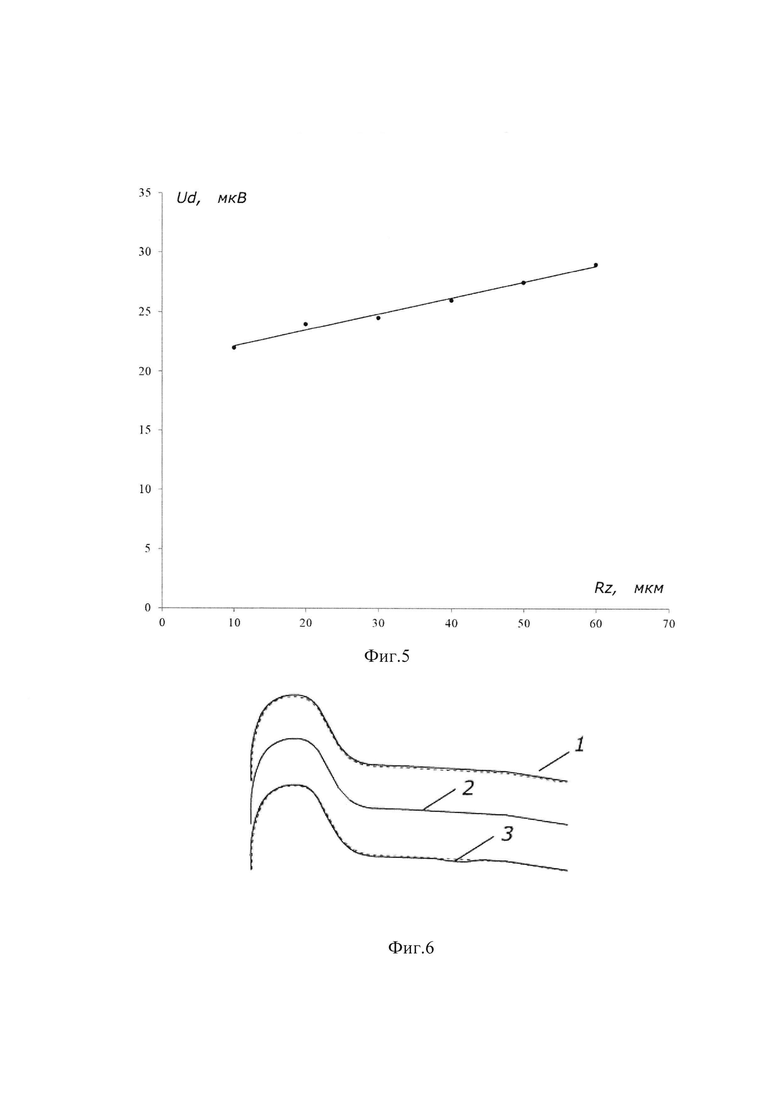

Первоначально определяют амплитудные характеристики тензорезистора 14 для оценки средней высоты неровностей профиля колеса, для чего проводят ряд измерений мер с известными значениями отклонения профиля. Для этого упругий элемент 13 подводят к поверхности мер, не меняя его пространственного месторасположения и соблюдая угол, равный 30° и последовательно проводят со скоростью 2-10 см/сек по поверхности мер. Меры должны быть выбраны с различными значениями отклонения профиля поверхности в диапазоне шириной минимум 100 мкм, с перекрытием диапазона значений от 20 до 80 мкм, с шагом не менее 10 мкм в количестве не менее пяти. При измерениях получают значения амплитуды выходного сигнала Ud тензорезистора для каждого эталонного значения отклонения профиля -  Далее полученные данные аппроксимируются методом наименьших квадратов, получая зависимость 1 (фиг. 5).

Далее полученные данные аппроксимируются методом наименьших квадратов, получая зависимость 1 (фиг. 5).

После установки на контролируемый объект для вычисления начальных углов перед проведением измерений проводится калибровка на плоскости плоскопараллельной меры 6. Для этого подвижная сканирующая система 3 с двумя рычагами 9 и 11 подводится к измерительной поверхности плоскопараллельной меры 6 до силового замыкания ролика 15 с контролируемой поверхностью, поверхность сканируется на всей протяженности. Данные угловых перемещений, получаемые от датчиков 8, 10 передаются в компьютер, далее в специальной программе вычисляются значения начальных углов каждого датчика, углы назначаются такие, чтобы в результате измерений эталонной плоскости измерительная система получала прямую, производя, таким образом, калибровку измерительной системы. После калибровки данные о начальных углах хранятся в памяти компьютера. Рычаги сканирующей системы перемещаются в одной плоскости, поэтому и прямая для калибровки, и отсканированный профиль находятся в одном поперечном сечении, имеют одни начальные углы.

Рабочий режим. Измерительный ролик 15 сканирующей системы 3 перемещается вдоль профиля для его сканирования и регистрации координат точек профиля в одном поперечном сечении. После установки на колесо, тензорезистор 14 на упругом элементе 13 и ролик 15 устанавливаются в крайнее правое положение до силового замыкания ролика с контактной поверхностью (фиг. 3) с помощью рукоятки 12. С помощью рукоятки 12 криволинейного рычага 11 осуществляется движение ролика 15 и упругого элемента 13 по поверхности колеса 16. Сканирующая система 3 осуществляет плоское движение по нормали к поверхности катания колеса вдоль оси х в плоскости ху до крайнего левого положения (фиг. 4), в том числе, прокатываясь по поверхности гребня колеса благодаря криволинейной форме рычага 11. Плоское движение рычага 11 вдоль поверхности катания колеса 16 приводит к повороту оси датчика 10, считывающего угол поворота (ϕ2…ϕ2n) и передающего угловые координаты через кабели 17 в компьютер. Одновременно движение рычага 11 приводит к плоскому движению рычага 9, который осуществляет как поступательное движение в плоскости ху, так и вращательное движение вокруг оси датчика 8. Поступательное движение обеспечивает изменение положения в пространстве рычагов 11 и 9 и дальнейшее движение ролика 15 и упругого элемента 13 вдоль поверхности катания колеса 16, вращательное движение приводит во вращение ось датчика 8. Датчик 8 считывает данные по изменению угла (ϕ1…ϕ1n) и передает полученные данные по кабелю 17 в компьютер 19. При движении ролика 15 параллельное ему движение осуществляет упругий элемент 13, тензорезистор 14 начинает упруго деформироваться, при этом регистрируется амплитуда Ud, средняя высота отклонений поверхности в микрометрах определяется по известной эмпирической зависимости 1 (фиг. 5). При движении элементов 13 и 14 амплитуда выходного сигнала Ud тензорезистора 14 усредняется на выбранной базовой длине от 10 до 20 мм и передается по кабелям 17 через микроконтроллер 18 в компьютер 19.

Измерение геометрии колеса производится путем определения координат x и у точек поверхности профиля колеса, в том числе поверхности гребня, в одном поперечном сечении (плоскости ху) вдоль всей протяженности по оси х (фиг. 6). Определение координат х и у точек поверхности катания колеса производится на основании измерения координат х' и у' центра ролика 15 по формулам:

где  - длина рычага 9 (плечо 1);

- длина рычага 9 (плечо 1);  - длина рычага 11 (плечо 2), (см. фиг. 3).

- длина рычага 11 (плечо 2), (см. фиг. 3).

По полученным координатам х' и у' определяют геометрию профиля с поправкой на радиус R ролика 15 и корректировкой по выходным данным Ud тензорезистора 14 по следующим формулам:

Полученная информация обрабатывается в аппаратно-программном комплексе, осуществляющем алгоритмическую обработку информации, и в графическом представлении с указанием параметров геометрии колеса воспроизводится на мониторе компьютера кривая 2, 3 (фиг. 6).

Пример 1. Проводилось измерение эталонного образца профиля и железнодорожного колеса, бывшего в эксплуатации, зав. №7701718, для каждого образца в одном поперечном сечении. Для определения эмпирической зависимости амплитуды тензорезистора от высоты неровностей измеряемой поверхности были использованы эталонные образцы шероховатости, прошедшие поверку в установленном порядке. Было использовано шесть мер с высотой неровностей измеряемой поверхности Rz=10 мкм, Rz=20 мкм, Rz=30 мкм, Rz=40 мкм, Rz=50 мкм, Rz=60 мкм. После последовательного измерения каждой меры на базовой длине минимум 20 мм помощью упругого элемента 13, с жестко прикрепленным тензорезистором 14 сканирующей системы 3 были получены значения Ud1, Ud2, Ud3, Ud4, Ud5, Ud6, и, таким образом, зависимость, показанная на фиг. 5. Первым измерению подвергался фрагмент колеса, а именно эталонный образец профиля. Образец в специальных захватах устанавливался таким образом, чтобы измеряемый профиль располагался в плоскости сканирования сканирующей системы 3, что контролировалось с помощью линейных средств измерений, например, угольников и реек. Далее проводилась калибровка и вычисление начальных углов. Для этого подвижная сканирующая система 3 с двумя рычагами 9 и 11 подводилась к измерительной поверхности плоскопараллельной меры 6 до силового замыкания ролика 15 с контролируемой поверхностью, поверхность сканировалась на базовой длине 30 мм. Для обработки значений угловых перемещений с двух датчиков и подбора начальных углов для получения прямой был использован метод прямого поиска из численных методов безусловной оптимизации нулевого порядка. Зная, что целевая функция представляет собой массив точек, лежащих на одной прямой, с помощью данных методов получены начальные углы ϕ10, ϕ20, составившие ϕ10=1,709рад и ϕ20=3,142рад. После режима калибровки произведено сканирование и регистрация координат точек профиля в одном поперечном сечении. Ролик 15 установили в крайнее правое положение до силового замыкания ролика с контактной поверхностью (фиг. 3) и с помощью рукоятки 12 криволинейного рычага 11 осуществлялось движение ролика 15 и упругого элемента 13 по поверхности колеса 16 в крайнее положение, в том числе по поверхности гребня колеса (см. фиг. 4). При этом возможность сканирования сложной сопряженной поверхности профиля колеса, включая гребень, обеспечено взаимным расположением деталей в пространстве, свободой передвижения в плоскости сканирования, криволинейной формой рычага 11. При движении считывались углы поворота для каждого датчика угловых перемещений (ϕ1…ϕ1n) и (ϕ2…ϕ2n) и передавались в компьютер. В устройстве использованы датчики угловых перемещений Энкодер kubler 8.3620.226Е.2500 с разрешением 3600 импульсов/оборот, данные с которых передаются в аппаратно-программный комплекс, а именно микроконтроллер и компьютер. Одновременно с регистрацией углов поворота ϕ1 и ϕ2 регистрируется амплитуда Ud. Амплитуда выходного сигнала Ud тензорезистора 14 усреднялась на выбранном базовом участке длиной 10 мм и сохранялась для каждого участка в памяти компьютера. Средняя высота отклонений поверхности в микрометрах была определена по известной эмпирической зависимости 1 (фиг. 5) и сохранена для каждого участка. Полученная информация обрабатывалась в аппаратно-программном комплексе по следующим алгоритмам. Координаты центра ролика 15 определены по формулам (1) и (2).

Далее с учетом радиуса бандажа измерительного ролика, R=7 мм, и полученной амплитудной зависимости Ud для каждого участка, произведена корректировка и окончательный расчет координат профиля эталонной поверхности по формулам (3, 4). При этом корректировка на среднюю высоту неровностей профиля колеса произведена на каждом участке, на котором Ud было усреднено. Полученная при этом кривая профиля графически представлена кривой 2 на фиг. 6. С целью сравнительных испытаний было проведено измерение бывшего в эксплуатации колеса зав. №7701718 в поперечном сечении с выщербиной глубиной более 0,5 мм и протяженностью более 10 мм. Все параметры сканирования, включая длину базового участка, аналогичны. Полученная при этом кривая профиля с учетом корректировки графически представлена кривой 3 на фиг. 6. сплошной линией, пунктирной - допустимый профиль. Полученные заявляемым способом кривые 2 и 3 сравнивались со стандартизированным профилем, представленным кривой 1 по ГОСТ 10791-2011 Колеса цельнокатаные. Технические условия. При этом для стандартизированного профиля высота допускаемых отклонений составляет плюс/минус 40 мкм и 80 мкм для классов точности изготовления колес 1 и 2 соответственно, что заложено в аппаратно-программном комплексе. Погрешность определения координат х и у профиля колеса при этом может быть рассчитана по формулам:

где х0 и у0 - значения опорных координат стандартизированного профиля колеса.

Анализ результатов показывает, что измерение эталонного образца профиля заявляемым способом позволяет получить кривую, близкую к стандартизированной кривой с отклонением точек не более 3%. Кривая 2 лежит в пределах допуска для кривой 1. Измерение дефектного колеса с недопустимым повреждением поверхности катания позволило получить кривую 3 профиля колеса с высокой точностью, при сравнении со стандартизированной кривой данный профиль поверхности идентифицирован как не соответствующий требованиям стандарта, причем за поле допуска стандартизированной кривой выходит только участок с выщербиной измеренного профиля. На кривой возможно выделить участок повреждения, оценить глубину выщербины, и ее координаты. Таким образом, данный способ может быть применен также для идентификации дефектов поверхности катания колеса, что часто встречается как в эксплуатации, так и после обточки с восстановлением профиля, когда глубокие дефекты не обтачиваются полностью, от них могут оставаться участки с микродефектами, повышенной шероховатостью, сеткой микротрещин.

Таким образом, по сравнению с прототипом, данный способ позволяет более точно определять координаты поверхности с учетом неровностей, меньших по размеру относительно характерного размера измерительного ролика.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЖЕЛЕЗНОДОРОЖНЫХ ЦЕЛЬНОКАТАНЫХ КОЛЕС В ПОТОКЕ ПРОИЗВОДСТВА | 1997 |

|

RU2154806C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ПОПЕРЕЧНОГО ПРОФИЛЯ ИЛИ РАССТОЯНИЯ МЕЖДУ РЕЛЬСАМИ ПУТИ | 2003 |

|

RU2255873C1 |

| СИСТЕМА ДИАГНОСТИЧЕСКОГО КОНТРОЛЯ СОСТОЯНИЯ ПОВЕРХНОСТЕЙ КАТАНИЯ КОЛЕС КОЛЕСНОЙ ПАРЫ И СПОСОБ ДИАГНОСТИЧЕСКОГО КОНТРОЛЯ СОСТОЯНИЯ ПОВЕРХНОСТЕЙ КАТАНИЯ КОЛЕСНОЙ ПАРЫ С ЕЕ ПОМОЩЬЮ | 2023 |

|

RU2811175C1 |

| СПОСОБ МОНИТОРИНГА ПАРАМЕТРОВ КОЛЕСНОЙ ПАРЫ И ЕЕ ПОЛОЖЕНИЯ ОТНОСИТЕЛЬНО РЕЛЬСОВОГО ПУТИ | 2003 |

|

RU2266226C2 |

| СПОСОБ КОРРЕКЦИИ ПОГРЕШНОСТЕЙ ОПРЕДЕЛЕНИЯ МЕСТОПОЛОЖЕНИЯ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2242392C2 |

| СИСТЕМА ДИАГНОСТИЧЕСКОГО КОНТРОЛЯ СОСТОЯНИЯ БУКС КОЛЕСНОЙ ПАРЫ И СПОСОБ ДИАГНОСТИЧЕСКОГО КОНТРОЛЯ СОСТОЯНИЯ БУКС КОЛЕСНОЙ ПАРЫ С ЕЕ ПОМОЩЬЮ | 2023 |

|

RU2811187C1 |

| СПОСОБ ЛАЗЕРНОГО СКАНИРОВАНИЯ КОЛЕСНОЙ ПАРЫ ДВИЖУЩЕГОСЯ ЛОКОМОТИВА | 2022 |

|

RU2794230C1 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОГО СКАНИРОВАНИЯ КОЛЕСНОЙ ПАРЫ ДВИЖУЩЕГОСЯ ЛОКОМОТИВА | 2022 |

|

RU2794231C1 |

| СПОСОБ РАЗМЕРНОГО КОНТРОЛЯ ДЕТАЛЕЙ ПОДВИЖНОГО СОСТАВА НА ХОДУ ПОЕЗДА И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2292284C1 |

| СПОСОБ КОНТРОЛЯ КОЛЕСНЫХ ПАР ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2008 |

|

RU2393970C1 |

Изобретение относится к измерительной технике и предназначено для измерения профиля поверхности железнодорожного колеса. Сущность: осуществляют сканирование профиля колеса с помощью устройства. Осуществляют калибровку и регистрируют угловые координаты. Полученную информацию обрабатывают в аппаратно-программном комплексе, осуществляющем алгоритмическую обработку информации в виде. Калибровку проводят путем измерения эталонной плоскости для получения начальных углов, путем измерения мер с эталонными значениями отклонения профиля колеса. Осуществляют корректировку координат поверхности профиля катания с учетом измеренной средней высоты неровностей профиля, определяемой по деформациям упругого элемента с тензорезистором, закрепленного с возможностью контакта с измеряемой поверхностью и подсоединенного к ЭВМ. Устройство содержит подвижную часть со свободным концом, закрепленным с возможностью перемещения поверх профиля и находящуюся в контакте с ним, и закрепленные под прямым углом стойку и кронштейн для поддерживания подвижной части. Подвижная часть содержит один первый рычаг и один второй рычаг, причем указанные рычаги соединены вместе на концах посредством первого датчика угловых перемещений, кроме того первый рычаг соединен с кронштейном через второй датчик угловых перемещений, а на свободном конце второго рычага закреплен ролик. Датчики угловых перемещений подсоединены через микроконтроллер к ЭВМ. Устройство снабжено жестко закрепленной на стойке плоскопараллельной мерой и закрепленным на свободном конце второго рычага с возможностью контакта с профилем колеса при сканировании упругим элементом с тензорезистором, подсоединенным к ЭВМ. Технический результат: повышение точности измерений при контроле геометрических параметров профиля железнодорожного колеса. 2 н.п. ф-лы, 7 ил.

1. Способ измерения профиля железнодорожного колеса, включающий сканирование профиля колеса с помощью устройства, содержащего подвижную часть со свободным концом, закрепленным с возможностью перемещения поверх профиля и неподвижную часть для поддержания подвижной части, содержащей один первый рычаг и один второй рычаг, которые соединяют вместе на концах посредством первого датчика угловых перемещений, первый рычаг соединяют с неподвижной частью через второй датчик угловых перемещений, а на свободном конце второго рычага закрепляют ролик, датчики угловых перемещений подсоединяют к ЭВМ, осуществляют калибровку и регистрируют угловые координаты, полученную информацию обрабатывают в аппаратно-программном комплексе, осуществляющем алгоритмическую обработку информации в виде, удобном для дальнейшего использования, например, в экранно-графическом представлении с указанием параметров геометрии колеса, отличающийся тем, что калибровку проводят путем измерения эталонной плоскости для получения начальных углов, путем измерения мер с эталонными значениями отклонения профиля колеса, осуществляют корректировку координат поверхности профиля катания с учетом измеренной средней высоты неровностей профиля, определяемой по деформациям упругого элемента с тензорезистором, закрепленного с возможностью контакта с измеряемой поверхностью и подсоединенного к ЭВМ.

2. Устройство измерения (контроля) профиля железнодорожного колеса, содержащее подвижную часть со свободным концом, закрепленным с возможностью перемещения поверх профиля и находящуюся в контакте с ним, и закрепленные под прямым углом стойку и кронштейн для поддерживания подвижной части, при этом подвижная часть содержит один первый рычаг и один второй рычаг, причем указанные рычаги соединены вместе на концах посредством первого датчика угловых перемещений, кроме того первый рычаг соединен с кронштейном через второй датчик угловых перемещений, а на свободном конце второго рычага закреплен ролик, датчики угловых перемещений подсоединены через микроконтроллер к ЭВМ, отличающееся тем, что снабжено жестко закрепленной на стойке плоскопараллельной мерой и закрепленным на свободном конце второго рычага с возможностью контакта с профилем колеса при сканировании упругим элементом с тензорезистором, подсоединенным к ЭВМ.

| WO 1992014120 A1, 20.08.1992 | |||

| Копир для контроля профильных поверхностей | 1990 |

|

SU1795263A1 |

| Зерноочистительная машина | 1950 |

|

SU87983A1 |

| DE 69211123 T2, 05.12.1996. | |||

Авторы

Даты

2021-01-15—Публикация

2020-06-15—Подача