Изобретение относится к области измерительной техники и может быть использовано при проведении входного контроля новых и бывших в эксплуатации подшипников при изготовлении и ремонте машин и механизмов.

Известен способ входного контроля подшипников, заключающийся в оценке параметров, установленных в нормативно-технической документации на продукцию и договорах на ее поставку (см. ГОСТ 24297-87. Входной контроль продукции. Основные положения. - М: Изд-во стандартов, 1988), при этом обычно ограничиваются проверкой упаковки, маркировки, наличия сопроводительной документации, осмотром наружных поверхностей. Известный способ не предполагает оценку фактического состояния контролируемых подшипников с учетом состояния их рабочих поверхностей и процессов, протекающих в зонах трения при работе подшипника, поэтому их эффективность не высока.

Известны способы входного контроля, включающие субъективный контроль легкости вращения колец и проверку на шум (см. Руководство по эксплуатации и ремонту авиационных подшипников качения / Сост. Н.Ф. Григорьев, A.M. Зайцев, В.Г. Шахназаров. М.: Воздушный транспорт, 1981. 70 стр.). В этом случае выявляются дефекты рабочих поверхностей (забоины, трещины, коррозия), возникающие при неправильном хранении или транспортировке. Недостатком этих способов является их субъективность и то, что оцениваются лишь отдельные параметры безотносительно к их влиянию на работоспособность и долговечность подшипника в конкретных режимах и условиях их работы в изготавливаемом или ремонтируемом изделии. В то же время, при изготовлении подшипников каждый размер и параметр выполняется с определенным полем допуска, поэтому каждый экземпляр подшипника имеет индивидуальное сочетание действительных значений размеров и параметров, причем сформировавшаяся комбинация этих значений может по-разному сказываться на долговечности подшипника в зависимости от условий и режимов его работы. В этой связи долговечность подшипников, даже изготовленных на одном оборудовании из материалов одной плавки и работающих в одинаковых режимах и условиях, различается в десятки раз. Известные способы не учитывают этого, поэтому их достоверность ограничена.

Известны способы контроля состояния подшипников, заключающиеся в измерении интегральных параметров, комплексно характеризующих состояние подшипника в условиях и режимах, соответствующих эксплуатационным. К числу таких параметров относятся вибрационные, тепловые, кинематические, электрические и др. Эти методы обеспечивают возможность объективной оценки фактического состояния подшипника в реальных условиях и режимах его эксплуатации в изготавливаемом или ремонтируемом изделии и, следовательно, ожидаемую долговечность при работе в данном изделии (см. Подмастерьев К.В. Электропараметрические методы комплексного диагностирования опор качения. - М: Машиностроение-1, 2001. - Стр.19-33).

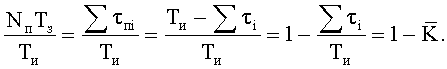

Наиболее близким по технической сущности к заявляемому способу является способ входного контроля подшипников, заключающийся в том, что подготавливают контролируемый подшипник к сборке узла в соответствие с регламентированной технологическим процессом процедурой, например, промывают и смазывают требуемым количеством смазочного материала заданного состава; устанавливают подшипник на стендовое оборудование, с помощью которого создают условия и режимы его работы в изготавливаемом или ремонтируемом изделии - вращают кольца с заданными частотами и осуществляют требуемый характер нагружения; измеряют диагностический параметр - нормированное интегральное время микроконтактирования в подшипнике

В основу известного способа заложена количественная оценка состояния зон трения деталей подшипника при его работе, в частности, состояния поверхностных и смазочных пленок в зонах трения. При работе подшипника на рабочих поверхностях деталей образуются поверхностные граничные пленки различной природы, между телами качения и кольцами образуется устойчивая пленка смазочного материала, толщина которой непрерывно флуктуирует. Возможны кратковременные местные разрушения пленок в контактах наиболее высоких микронеровностей - микроконтакты. Нормированное интегральное время микроконтактирования в подшипнике

Ухудшение состояния подшипника, независимо от причины, приводит к увеличению флуктуации толщины пленки, частоты и длительности микроконтактирований и, следовательно, вероятности микроконтактирования и значения параметра

Параметр

Таким образом, при реализации известного и принятого за прототип способа объективная информация о состоянии подшипника поступает непосредственно из зон трения его деталей в форме электрического сигнала, удобного для дальнейшего преобразования и обработки, при этом получаемая информация характеризует фактическое состояние зон трения при работе подшипника в условиях и режимах, соответствующих эксплуатационным, а значение диагностического параметра характеризует потенциальную долговечность подшипника при его установке в изготавливаемое или ремонтируемое изделие.

Однако, диагностический параметр нормированное интегральное время микроконтактирования, будучи статистической оценкой вероятности микроконтактирования в подшипнике, объективно характеризует состояние подшипника только в условиях смешанной смазки, когда поверхности трения разделены несущим нагрузку в контакте гидродинамическим слоем смазочного материала, обладающего объемными свойствами, и имеют место кратковременные местные разрушения этого слоя в контактах наиболее высоких микронеровностей - микроконтакты. Для этого случая в источнике с описанием прототипа установлены зависимости ожидаемой долговечности подшипника от значения параметра

Смешанная смазка является распространенным видом смазки в подшипнике, однако, не единственным. Возможны ситуации, когда при воспроизводимых в процессе контроля эксплуатационных режимах и условиях в подшипниках данного типоразмера формируется жидкостная смазка, характеризуемая полным разделением рабочих поверхностей устойчивым гидродинамическим слоем смазочного материала. В этом случае независимо от фактического состояния подшипника всегда

Особый случай - это граничная смазка, когда основную нагрузку в зоне трения воспринимает не слой смазочного материала с объемными свойствами, а граничные слои. В основу теории принятого за прототип способа контроля заложено предположение, что разрушение гидродинамической пленки в контакте микронеровностей приводит к электрическому контакту поверхностей, регистрируемому контролирующей аппаратурой, как микроконтактирование, и учитываемому при измерении параметра

Таким образом, достоверность известного и принятого за прототип способа входного контроля подшипников ограничена.

Техническая задача, решаемая изобретением, заключается в повышении достоверности входного контроля подшипников за счет контроля подшипника по диагностическим параметрам, обеспечивающим получение достоверной количественной информации о его фактическом состоянии при сформировавшемся в нем в процессе контроля виде смазки

Технический результат достигается за счет того, что в известном способе входного контроля подшипников, заключающемся в том, что подготавливают контролируемый подшипник к сборке узла в соответствие с регламентированной технологическим процессом процедурой; устанавливают подшипник на стендовое оборудование, с помощью которого создают условия и режимы его работы в изготавливаемом или ремонтируемом изделии - вращают кольца с заданными частотами и осуществляют требуемый характер нагружения; измеряют диагностический параметр - нормированное интегральное время микроконтактирования в подшипнике

где Ar - номинальная площадь пятна контакта наиболее нагруженного тела качения с кольцом, рассчитываемая по теории Герца;

q - плотность микронеровностей контактирующих поверхностей.

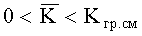

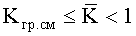

Значение Kгр.см принимают равным 0,95.

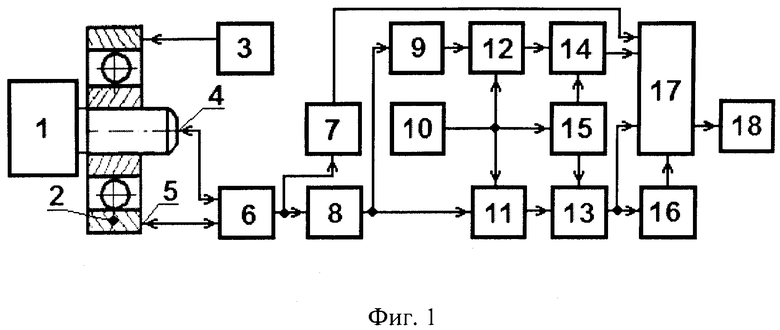

На фиг.1 представлена схема устройства для осуществления предложенного способа. Устройство включает стендовое оборудование и электронное средство контроля. Стендовое оборудование включает привод 1 выполненный с возможностью установки и крепления контролируемого подшипника 2, устройство нагружения 3, токосъемники 4 и 5, выполненные с возможностью подключения к кольцам контролируемого подшипника 2.

Электронное средство контроля содержит преобразователь сопротивления в напряжение 6, интегратор 7, формирователь импульсов 8, инвертер 9, генератор опорной частоты 10, временные селекторы 11 и 12, счетчики 13 и 14, формирователь стробимпульса15, сравнивающее устройство 16, вычислительное устройство 17 и регистрирующее устройство 18. При этом преобразователь сопротивления в напряжение 6 входами подключен к токосъемникам 4 и 5, а выходом - к интегратору 7 и формирователю импульсов 8, к выходу которого подключены первый вход временного селектора 11 и через инвертер 9 первый вход временного селектора 12, ко вторым входам которых подключен генератор образцовых сигналов 10, а к выходам, соответственно, измерительные входы счетчиков импульсов 13 и 14. Формирователь строб импульсов 15 входом подключен к генератору образцовых сигналов 10, а выходом - к управляющим входам счетчиков импульсов 13 и 14. Регистрирующее устройство 18 подключено к выходу вычислительного устройства 17, ко входам которого подключены выходы интегратора 7, счетчиков импульсов 13 и 14, сравнивающего устройства 16, входом связанного с выходом счетчика импульсов 13.

Способ осуществляют следующим образом.

Вначале подготавливают контролируемый подшипник к сборке узла в соответствие с регламентированной технологическим процессом процедурой. Для каждого изготавливаемого или ремонтируемого изделия процедура подготовки подшипника к сборке узла различна. Обычно промывают подшипник, просушивают и смазывают требуемым количеством смазочного материала заданного состава. Если подшипник поставляется с заложенным в него пластичным смазочным материалом, то эту процедуру не проводят. В отдельных случаях проводят технологическую обкатку подшипника. Для реализации предложенного способа принципиальным является только то, что подготовку контролируемого подшипника к сборке узла осуществляют в соответствии с процедурой, регламентированной технологическим процессом сборки узла изготавливаемого или ремонтируемого изделия.

Затем устанавливают подшипник 2 на стендовое оборудование, с помощью которого создают условия и режимы его работы в изготавливаемом или ремонтируемом изделии - с помощью привода 1 вращают кольца с заданными частотами, а устройством нагружения 3 осуществляют требуемый характер нагружения контролируемого подшипника 2.

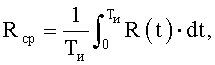

Измеряют диагностический параметр - нормированное интегральное время микроконтактирования в подшипнике

Таким образом, сигнал вы выходе счетчика импульсов 13 соответствует измеряемому значению параметра

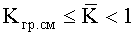

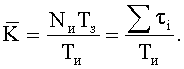

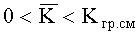

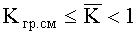

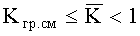

Затем определяют вид смазки в подшипнике путем сравнения измеренного значения

На основании результатов сравнения вычислительное устройство выбирает, формирует и направляет на регистрирующее устройство 18 диагностический параметр для оценки состояния контролируемого подшипника при сформировавшемся в нем виде смазки.

Если

При жидкостной смазке

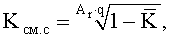

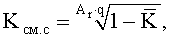

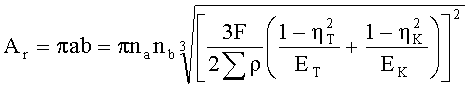

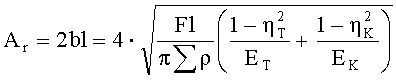

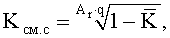

Если

где Ar - номинальная площадь пятна контакта наиболее нагруженного тела качения с кольцом, рассчитываемая по теории Герца;

q - плотность микронеровностей контактирующих поверхностей.

Нормированное интегральное время целостности поверхностных пленок

Значение Kсм.с определяется расчетным путем вычислительным устройством 17, на вход которого поступает сигнал со значением

где a и b - размеры полуосей площадки контакта наиболее нагруженного тела качения с кольцом;

l - длина ролика;

F - нагрузка в контакте;

ET(K), ηT(K) - соответственно, модуль упругости и коэффициент Пуассона материалов тела качения (кольца);

Σρ - сумма главных кривизн соприкасающихся поверхностей в начальной точке касания (конструктивный параметр подшипника, определяемый радиусами кривизны рабочих поверхностей тел качения и колец);

na, nb - конструктивные параметры подшипника, определяемые по справочным таблицам или аппроксимационным формулам.

Параметры Ar и q для конкретного типоразмера контролируемых подшипников и условий их нагружения, таким образом, являются константами, определяемыми или внесенными заблаговременно в память вычислительного устройства 17.

Физический смысл предлагаемого для граничной смазки диагностического параметра - относительный коэффициент смазывающей способности Kсм.с - это вероятность предотвращения микроконтактирования защитным граничным слоем смазочного материалас учетом его распределения на трущихся поверхностях и вероятности его существования в произвольный момент времени. Этот параметр изменяется от 0 до 1 и дает объективную информацию о процессах изнашивания, происходящих в зонах трения при граничной смазке, и, таким образом, достоверно характеризует состояние подшипника при его входном контроле.

Если при сравнении в устройстве 16 получен результат

Таким образом, технический результат достигается заявляемым способом за счет того, что путем сравнения измеренного значения К с нулем, единицей и со значением параметра Kгр.см, соответствующим переходу к граничной смазке в подшипнике, идентифицируют вид смазки, сформировавшийся в контролируемом подшипнике при его контроле в режимах и условиях, имитирующих эксплуатационные в изготавливаемом или ремонтируемом изделии. В зависимости от установленного вида смазки о техническом состоянии подшипника судят по тому диагностическому параметру, который при этом виде смазки несет объективную комплексную информацию о фактическом состоянии подшипника. Следовательно, независимо от вида смазки, формирующегося в контролируемом подшипнике при его контроле, обеспечивается получение объективной и достоверной информации о техническом состоянии подшипника и, следовательно, по сравнению с прототипом достоверность входного контроля возрастает, что подтверждает решение поставленной технической задачи изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1999 |

|

RU2164343C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1998 |

|

RU2153156C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ЭНДОПРОТЕЗОВ СУСТАВОВ С МЕТАЛЛИЧЕСКОЙ ПАРОЙ ТРЕНИЯ | 2013 |

|

RU2556789C2 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2113699C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА КОЛЕЦ ПОДШИПНИКА КАЧЕНИЯ | 2005 |

|

RU2282171C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2110053C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ТЕЛ КАЧЕНИЯ ПОДШИПНИКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2124191C1 |

| Способ контроля качества рабочих поверхностей подшипников качения | 1990 |

|

SU1707497A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПОДШИПНИКОВ КАЧЕНИЯ | 1998 |

|

RU2168712C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1998 |

|

RU2154264C2 |

Изобретение относится к области измерительной техники и может быть использовано для контроля состояния новых и бывших в эксплуатации подшипников. Способ заключается в следующем: подготавливают подшипник к сборке в соответствие с регламентированной технологическим процессом процедурой, устанавливают его на стендовое оборудование, имитируют условия и режимы работы в изделии и измеряют нормированное интегральное время микроконтактирования, по которому определяют вид смазки в подшипнике путем его сравнения со значением, соответствующим переходу к граничной смазке, 0 или 1. В случае величины параметра времени микроконтактирования, равным 0 или 1, измеряют среднее электрическое сопротивление, по которому судят о состоянии подшипника. При нахождении величины этого параметра в диапазоне от величины значения перехода к граничной смазке до 1 измеряют обратную этому параметру величину - нормированное интегральное время целостности поверхностных пленок. О состоянии подшипника судят по рассчитываемому относительному коэффициенту смазывающей способности, зависящему от номинальной площади пятна контакта наиболее нагруженного тела качения с кольцом и плотности микронеровностей поверхностей. Технический результат заключается в повышении достоверности контроля состояния подшипников. 1 ил.

Способ входного контроля подшипников, заключающийся в том, что подготавливают контролируемый подшипник к сборке узла в соответствии с регламентированной технологическим процессом процедурой; устанавливают подшипник на стендовое оборудование, с помощью которого создают условия и режимы его работы в изготавливаемом или ремонтируемом изделии - вращают кольца с заданными частотами и осуществляют требуемый характер нагружения; измеряют диагностический параметр - нормированное интегральное время микроконтактирования в подшипнике

| Подмастерьев К.В | |||

| Электропараметрические методы комплексного диагностирования опор качения | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2098789C1 |

| Устройство для контроля состояния подшипников качения | 1984 |

|

SU1164569A1 |

| Способ обнаружения неподвижных роликов ленточного конвейера | 1986 |

|

SU1425142A1 |

Авторы

Даты

2013-10-10—Публикация

2011-11-24—Подача