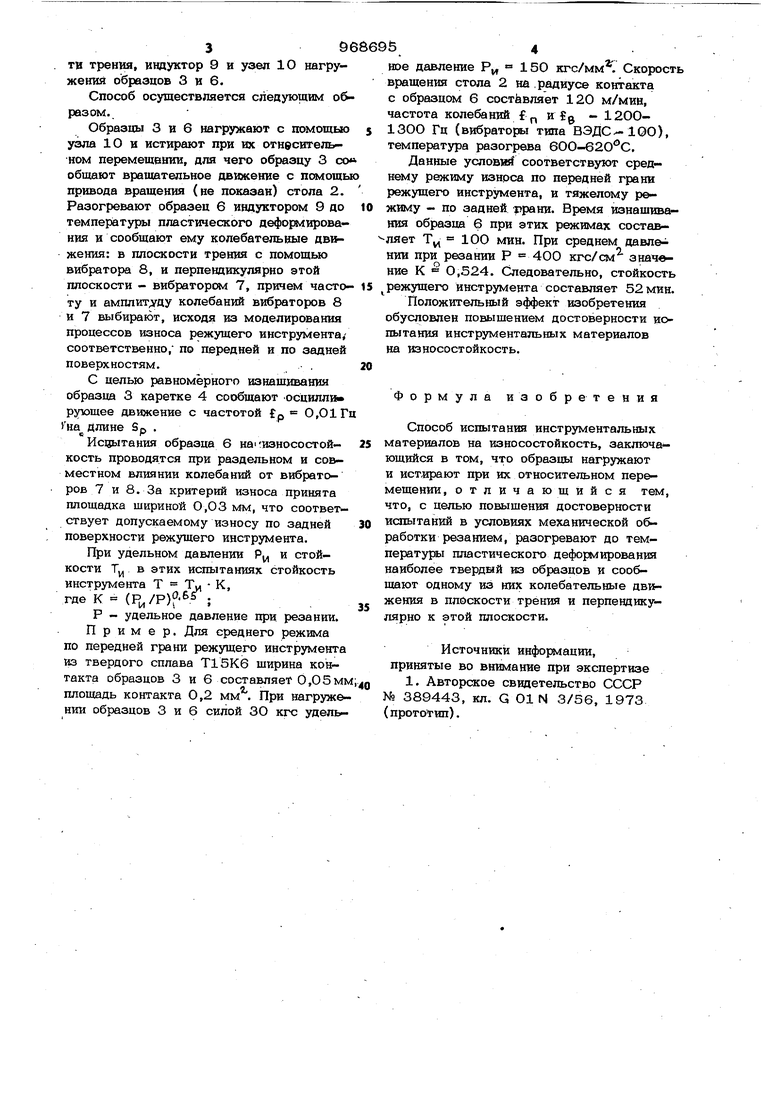

Изобретение относится к способам ncs пытания материалов на износ, и, в част-. нести, испытания инструментальных материалов на износостойкость в условиях колебательных движений, возникающих при механической обработке резанием. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ испытания и струментальных материалов на изнрсостой костБ, заключающийся в том, что образцы нагружают: и истирают при их относитель ном перемещении 1 . Недостатком данного способа является низкая достоверность испытания, что обу- словлено невозможностью воспроизведения колебателыпых движений, возникающих при механической обработке резанием. Цель изобретения - повышение дострверности испытантЛ инструментальных материалов па износостойкость в условиях механической обработки резанкем. Указанная цель достигается тем, что. согласно способу испытания инструментальных материалов на износЬстойность, заключающемуся в том, что образны нагружают и истирают при их относительном перемещении, разогревают до температуры TmacTvt4ecKOi o деформирования наиболее твердый из образцов, и сообтцают одному из них колебательные движения в плоскости трения и перпендикулярно к этой плоскости. На чертеже представлено устройство для осуществления способа. Устройство содержит основание 1, установленные на нем с возможностью вращения стол 2 для размещения 3 и. с возмЬжностью перемещения вдоль -образца 3 каретку 4, закрепленный на каретке 4 держатель 5 для размещения испытуемого образца 6, вибратор 7 колебательных движений в плоскооти, перпендикулярной плоскости трения образков 3 и 6, вибратор 8 колебательных движений образцов 3 и 6 в плоское 39 ти трения, индуктор 9 и узел 10 нагружения обрвзцов 3 и 6. Способ осуществляется следующим о& разом. Образцы 3 и 6 нагружают с помощью узла 10 и истирают при их отнеситель- ном перемещении, для чего образцу 3 со общают вращательное движение с помощы привода вращения (не показан) стола 2. Разогревают образец 6 индуктором 9 до температуры пластического деформирования и сообщают ему колебательные движения: в плоскости трения с помощью вибратора 8, и перпендикулярно этой плоскости - вибратором 7, причем частоту и амплит ду колебаний вибраторов 8 и 7 выбирают, исходя из моделирования процессов износа режущего инструмента,соответственно, по передней и по задней поверхностям.. С целью равномерного изнащиванин образца 3 каретке 4 сообщают Осцилли рутошее движение с частотой о О,О1Г нa длине Sp . Ис15ытания образца 6 на1износостойкость проводятся при раздельном и совместном влиянии колебаний от вибраторов 7 и 8. За критерий износа принята площадка шириной 0,03 мм, что соответствует допускаемому износу по задней поверхности режущего инструмента. При удельном давлении Pj и стойкости Т в этих испытаниях стойкость инструмента Т Ту, К, где К (P,/P)f. ; Р - удельное давление при резании. Пример. Для среднего режима по передней грани режущего инструмента из твердого сплава Т15К6 щирина контакта образцов 3 и 6 составляет 0,05M площадь контакта 0,2 мм. При нагруже нии образцов 3 и б силой ЗО кгс уделы 5 ное давление Р 150 кгс/мм. Скорость вращения стола 2 на .радиусе контакта с образцом 6 составляет 120 м/мин, частота колебаний f и $g - 120013ОО Гц (вибраторы типа ВЭДС--100), температура разогрева 600-62О С. Данные условий соответствуют среднему режиму износа по передней грани режущего инструмента, и тяжелому режиму - по задней грани. Время изнашивания образца 6 при этих режимах составляет Т 100 мин. При среднем давле НИИ при резании Р 400 кгс/см значение К 0,524. Следовательно, стойкость режущего инструмента составляет 52 мин. Положительный эффект изобретения обусловлен повыщением достоверности испытания инструментальных материалов на Износостойкость. Формула изобретения Способ испытания инструментальных материалов на износостойкость, заключающийся в том, что образцы нагружают и истирают при их относительном перемещении, отличающийся тем, что, с целью повышения достоверности испытаний в условиях механической обработки резанием, разогревают до температуры пластического деформирования наиболее твердый из образцов и сообщают одному из них колебательные движения в плоскости трения и перпендикулярно к этой плоскости. Источники информации, принятые во внимание при экспертизе 1. Авторское сввдетельство СССР № 389443, кл. G 01 N 3/56, 1973 (прототип).

3

/

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ СВОЙСТВ ИНСТРУМЕНТАЛЬНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2124715C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2015 |

|

RU2584339C1 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ПОСЛЕДУЮЩИМ АВТОМАТИЧЕСКИМ ОБЕСПЕЧЕНИЕМ ЗАДАННОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА И КАЧЕСТВА ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104143C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2015 |

|

RU2584275C1 |

| Устройство для имитации сил резания на деревообрабатывающих станках | 1990 |

|

SU1749749A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2499246C2 |

| Способ модификации поверхностного слоя режущих пластин из инструментальной керамики, предназначенной для точения никелевых сплавов | 2020 |

|

RU2751608C1 |

| Режущий инструмент и способ его изготовления | 1982 |

|

SU1110212A1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2016 |

|

RU2617137C1 |

| СПОСОБ ОБРАБОТКИ ТВЕРДОСПЛАВНЫХ ПЛАСТИН РЕЖУЩЕГО ИНСТРУМЕНТА | 2014 |

|

RU2587198C2 |

Авторы

Даты

1982-10-23—Публикация

1980-03-31—Подача