ВиЭА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для имитации сил резания на деревообрабатывающих станках | 1988 |

|

SU1596220A1 |

| Устройство для испытания деревообрабатывающих станков | 1985 |

|

SU1265517A1 |

| Устройство для испытания деревообрабатывающих станков | 1986 |

|

SU1395464A2 |

| Устройство для испытаний деревообрабатывающих станков | 1988 |

|

SU1523307A1 |

| Устройство для имитации сил резания на деревообрабатывающих станках | 1985 |

|

SU1272144A1 |

| Устройство для имитации силовых нагрузок на шпиндельный узел станка | 1984 |

|

SU1380879A1 |

| Нагрузочное устройство для испытания фрезерных станков | 1986 |

|

SU1382597A2 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ УНИВЕРСАЛЬНЫЙ СТАНОК | 1996 |

|

RU2105666C1 |

| УСТРОЙСТВО для ИМИТАЦИИ сил | 1973 |

|

SU365616A1 |

| Устройство для имитации силовых нагрузок на шпиндельный узел станка | 1984 |

|

SU1380878A1 |

Использование: испытание деревообрабатывающих станков на надежность и долговечность. Сущность- устройство содержит шпиндельную насадку в виде призматического корпуса 2 с выполненными на его боковых гранях зубчатыми венцами 3 и вилок 5 с цилиндрическими роликами и ответными зубчатыми венцами 6 Кронштейн узла на- гружения выполнен в виде двух установлен- ных на оси плит, одна из которых смонтирована на силовом столе, а другая с закрепленным на ней имитатором заготовки может разворачиваться OTHocnfeflbHO первой вокруг горизонтальной оси и фиксируется зубчатыми венцами 6 на каждой из плит Шаг зубьев венцов шпиндельной насадки и кронштейна узла нагружения одинаков 5 ил

ю

Лу2

Фиг I

Изобретение относится к испытаниям различных машин и устройств и предназначено в качестве нагрузочно-имитирующего устройства для испытаний механизмов резаная деревообрабатывающих станков Фрезерной групп и.

Цель изобретения - повышение точности испытаний за счет обеспечения имитации всего комплекса действующих на шпиндель сил. в числе и осевой составляющей силы резания при профильном фрезеровании.

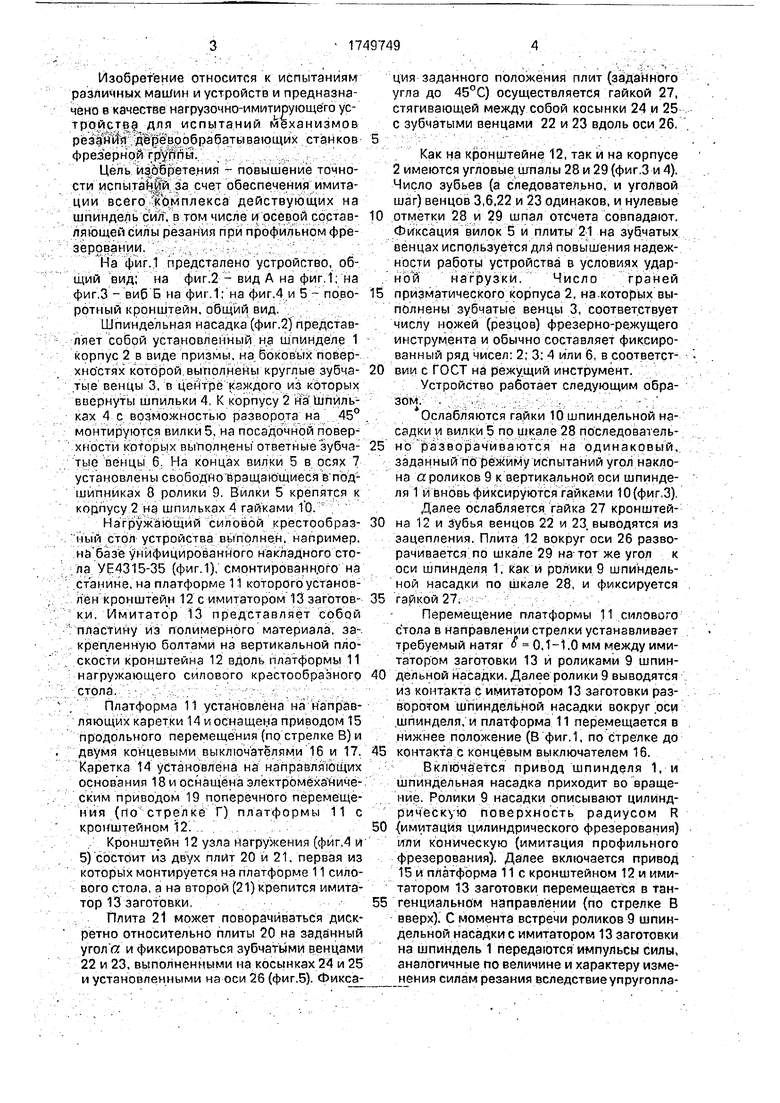

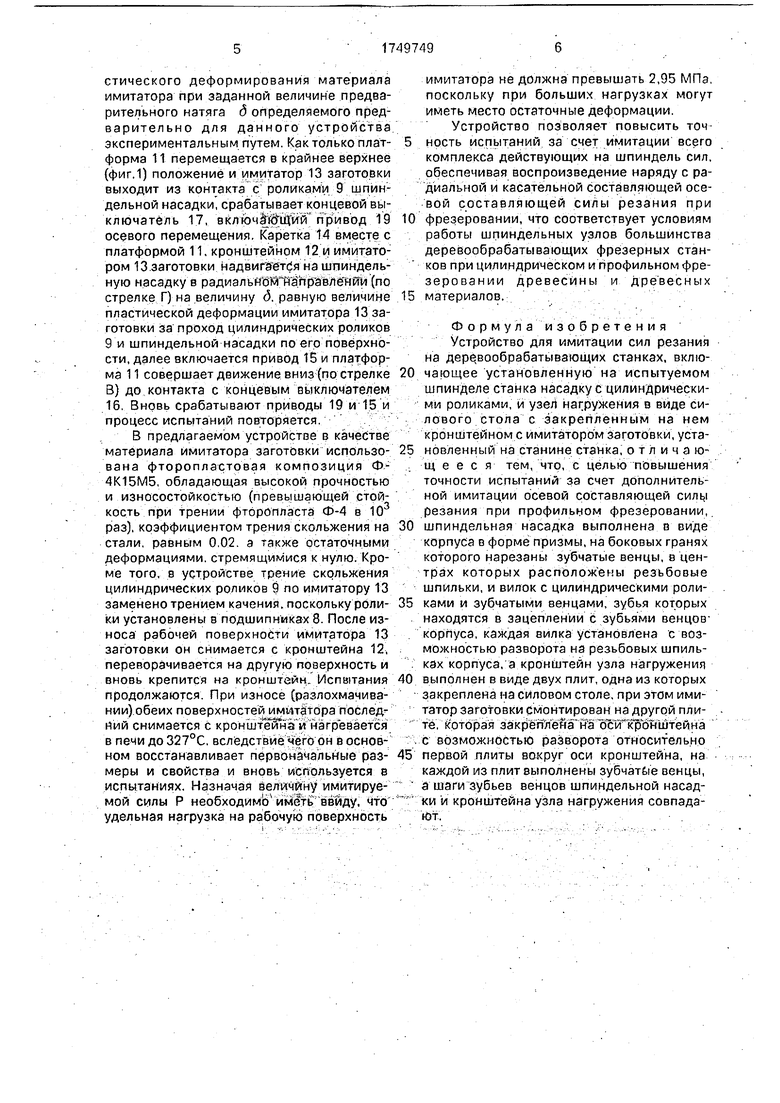

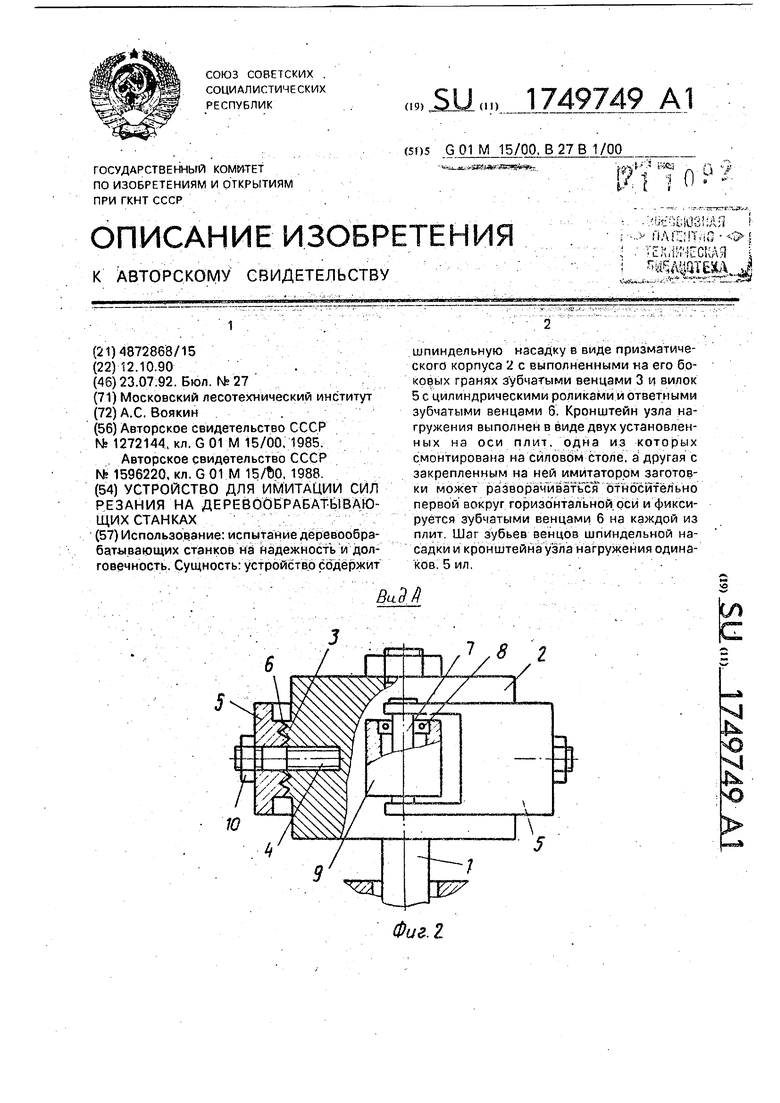

На фиг.1 предсталено устройство, общий вид; на фиг.2 - вид А на фиг 1, на фиг 3 - виб Б на фи 1; на фиг.4 и 5 - поворотный кронштейн, общий вид.

Шпиндельная насадка (фиг.2} представляет собой установленный на шпинделе 1 корпус 2 в виде призмы, на боковых поверхностях которой выполнены круглые зубчатые венцы 3. в центре каждого из которых ввернуты шпильки 4 К корпусу 2 на Шпильках 4 с возможностью разворота на 45° монтируются вилки 5, на посадочной поверхности которых выполнены ответные зубчатые венцы б На концах вилки 5 в осях 7 установлены свободно вращающиеся в подшипниках 8 ролики 9 Вилки 5 крепятся к корпусу 2 на шпильках 4 гайками 10.

Нагружающий силовой крестообразный стол устройства выполнен, например. на базе унифицированного накладного стола УЕ4315-35 (фиг 1), смонтированного на станине, на платформе 11 которого установлен кронштейн 12 с имитатором 13 заготовки. Имитатор 13 представляет собой пластину из полимерного материала, закрепленную болтами на вертикальной плоскости кронштейна 12 вдоль платформы 11 нагружающего силового крестообразного стола.

Платформа 11 установлена на направляющих каретки 14 и оснащена приводом 15 продольного перемещения {по стрелке В) и двумя концевыми выключателями 16 и 17. Каретка 14 установлена на направляющих основания 18 и оснащена электромеханическим приводом 19 поперечного перемещения (по стрелке Г) платформы 11с кронштейном 12.

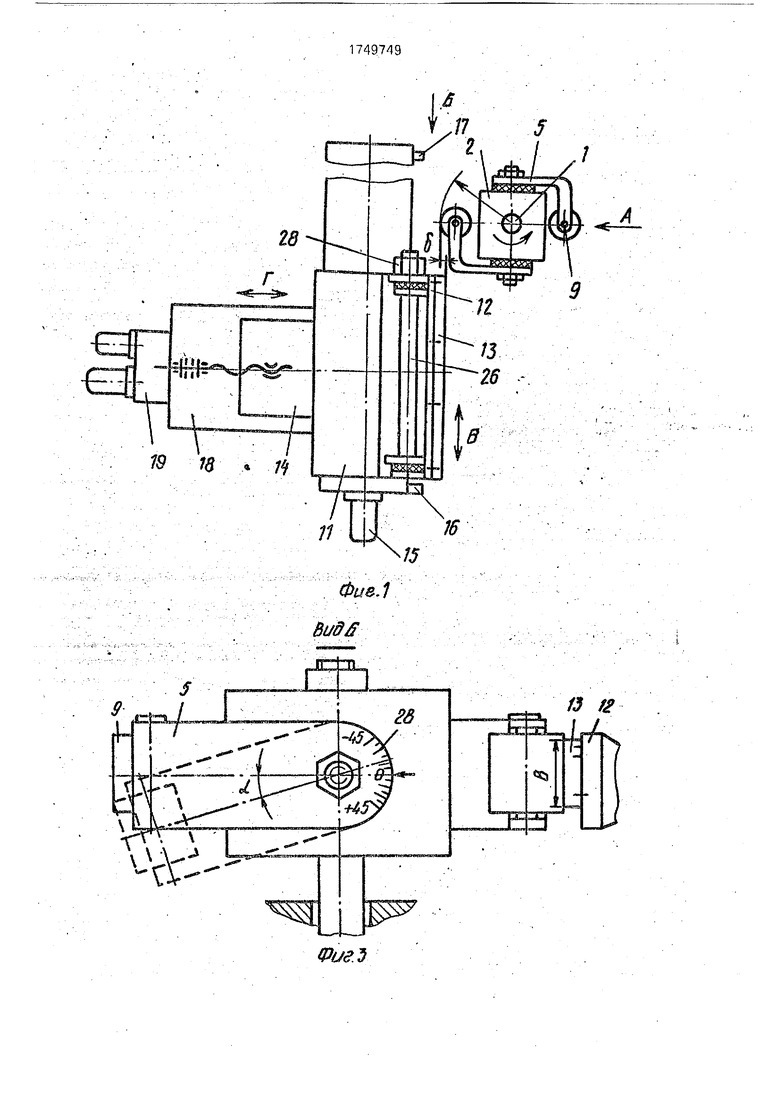

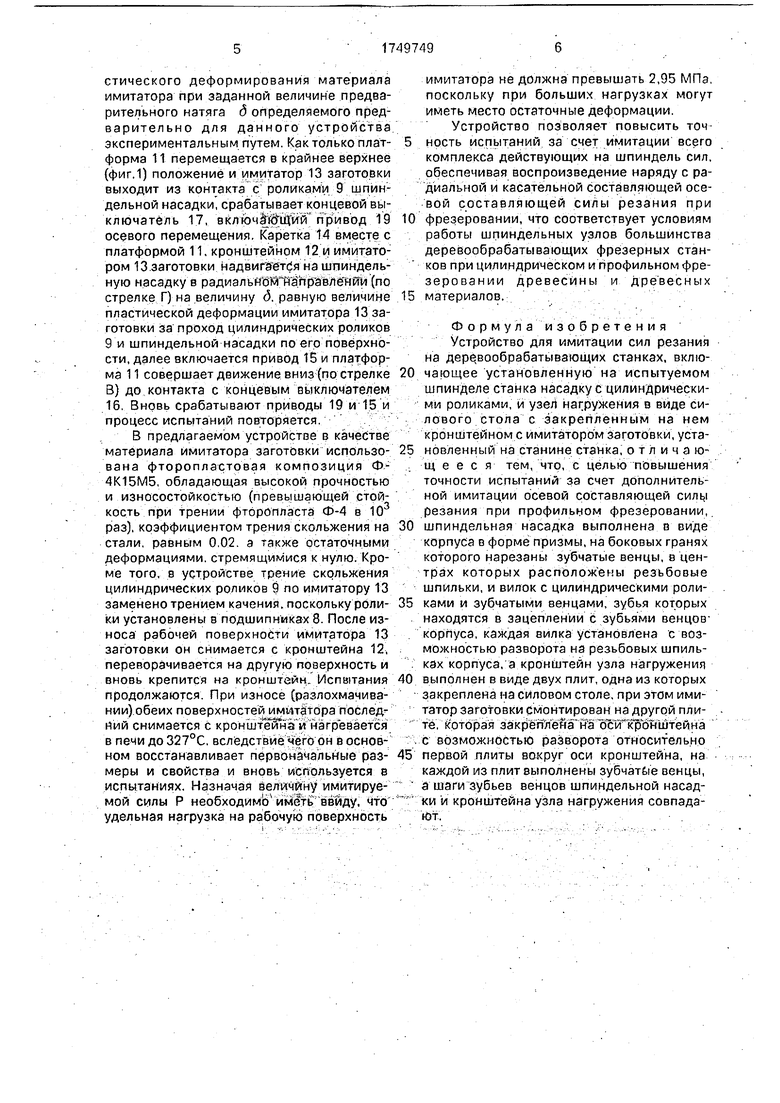

Кронштейн 12 узла иагружения (фиг,4 и 5) состоит из двух плит 20 и 21, первая из которых монтируется на платформе 11 силового стола, а на второй (21) крепится имитатор 13 заготовки

Плита 21 может поворачиваться дискретно относительно плиты 20 на заданный угол а и фиксироваться зубчатыми венцами 22 и 23, выполненными па косынках 24 и 25 и установленными на оси 26 (фиг.5). Фиксация заданного положения плит (заданного угла до 45°С) осуществляется гайкой 27, стягивающей между собой косынки 24 и 25 с зубчатыми венцами 22 и 23 вдоль оси 26.

Как на кронштейне 12, так и на корпусе 2 имеются угловые шпалы 28 и 29 (фиг 3 и 4). Число зубьев (а следовательно, и уголвой шаг) венцов 3,6,22 и 23 одинаков, и нулевые

отметки 28 и 29 шпал отсчета совпадают. Фиксация вилок 5 и плиты 21 на зубчатых венцах используется дли повышения надежности работы устройства в условиях ударной нагрузки. Число граней

призматического корпуса 2, на которых выполнены зубчатые венцы 3, соответствует числу ножей (резцов) фрезерно-режущего инструмента и обычно составляет фиксированный ряд чисел 2; 3; 4 или б, в соответствии с ГОСТ на режущий инструмент.

Устройство работает следующим образом.

Ослабляются гайки 10 шпиндельной насадки и вилки 5 по шкале 28 последовательно разворачиваются на одинаковый, заданный по режиму испытаний угол наклона а роликов 9 к вертикальной оси шпинделя 1 и вновь фиксируются гайками 10 (фиг 3) Далее ослабляется гайка 27 кронштейна 12 и зубья венцов 22 и 23 выводятся из зацепления. Плита 12 вокруг оси 26 разворачивается по шкале 29 на тот же угол к оси шпинделя 1, как и ролики 9 шпиндельной насадки по шкале 28, и фиксируется

гайкой 27.

Перемещение платформы 11 силового стола в направлении стрелки устанавливает требуемый натяг 0.1-1.0 мм между имитатором заготовки 13 и роликами 9 шпиндельной насадки. Далее ролики 9 выводятся из контакта с имитатором 13 заготовки разворотом шпиндельной насадки вокруг оси шпинделя, и платформа 11 перемещается в нижнее полох ение (В фиг.1, по стрелке до

контакта с концевым выключателем 16.

Включается привод шпинделя 1, и шпиндельная насадка приходит во вращение. Ролики 9 насадки описывают цилинд- рическ ю поверхность радиусом R

0 (имитация цилиндрического фрезерования) или коническую (имитация профильного фрезерования). Далее включается привод 15 и платформа 11 с кронштейном 12 и имитатором 13 заготовки перемещается в тан5 генциальном направлении (по стрелке В вверх). С момента встречи роликов 9 шпиндельной насадки с имитатором 13 заготовки на шпиндель 1 передаются импульсы силы, аналогичные по величине и характеру изме нения силам резания вследствие упругопластического деформирования материала имитатора при заданной величине предварительного натяга б определяемого предварительно для данного устройства экспериментальным путем. Как только платформа 11 перемещается в крайнее верхнее (фиг.1) положение и имитатор 13 заготовки выходит из контакта с роликами 9 шпиндельной насадки, срабатывает концевой выключатель 17, включ юЧЦий привод 19 осевого перемещения. Каретка 14 вместе с платформой 11, кронштейном 12 и имитатором 13 заготовки надвига бтбя на шпиндельную насадку в радиальном направлении (по стрелке Г) на величину д. равную величине пластической деформации имитатора 13 заготовки за проход цилиндрических роликов 9 и шпиндельной насадки по его поверхности, далее включается привод 15 и платформа 11 совершает движение вниз (по стрелке 3) до контакта с концевым выключателем 16 Вновь срабатывают приводы 19 и 15 и процесс испытаний повторяется.

В предлагаемом устройстве в качестве материала имитатора заготовки использована фторопластовая композиция Ф- 4К15М5, обладающая высокой прочностью и износостойкостью (превышающей стойкость при трении фторопласта Ф-4 в 103 раз), коэффициентом трения скольжения на стали, равным 0 02 а также остаточными деформациями, стремящимися к нулю. Кроме того, в устройстве трение скольжения цилиндрических роликов 9 по имитатору 13 заменено трением качения, поскольку ролики установлены в подшипниках 8. После износа рабочей поверхности имитатора 13 заготовки он снимается с кронштейна 12, переворачивается на другую поверхность и вновь крепится на кронштейн. Испытания продолжаются. При износе (разлохмачивании) обеих поверхностей имитатора послед1ллж&„„

нии снимается с кронштейна и нагревается в печи до 327°С. вследствие чего он в основном восстанавливает первоначальные размеры и свойства и вновь используется в испытаниях. Назначая величину имитируемой силы Р необходимо иметь ввиду, что удельная нагрузка на рабочую поверхность

имитатора не должна превышать 2,95 МПэ поскольку при больших нагрузках могут иметь место остаточные деформации.

Устройство позволяет повысить точ

5 ность испытаний за счет имитации всего комплекса действующих на шпиндель сил, обеспечивая воспроизведение наряду с радиальной и касательной составляющей осевой составляющей силы резания при

0 фрезеровании, что соответствует условиям работы шпиндельных узлов большинства деревообрабатывающих фрезерных станков при цилиндрическом и профильном фрезеровании древесины и древесных

5 материалов.

Формула изобретения Устройство для имитации сил резания на деревообрабатывающих станках, вклю0 чающее установленную на испытуемом шпинделе станка насадку с цилиндрическими роликами, и узел нагружения в виде силового стола с закрепленным на нем кронштейном с имитатором заготовки, уста5 новленный на станине станка, отличающееся тем, что, с целью повышения точности испытаний за счет дополнительной имитации осевой составляющей силь.1 резания при профильном фрезеровании,

0 шпиндельная насадка выполнена в виде корпуса в форме призмы, на боковых гранях которого нарезаны зубчатые венцы, в центрах которых расположены резьбовые шпильки, и вилок с цилиндрическими роли5 ками и зубчатыми венцами, зубья которых находятся в зацеплении с зубьями венцов- корпуса, каждая вилка установлена с возможностью разворота на резьбовых шпильках корпуса, а кронштейн узла нагружения

0 выполнен в виде двух плит, одна из которых закреплена на силовом столе, при этом имитатор заготовки смонтирован на другой плите, которая закреплена на ШГйПфонштейна с возможностью разворота относительно

5 первой плиты вокруг оси кронштейна, на каждой из плит выполнены зубчатые венцы, а шаги зубьев венцов шпиндельной насадки и кронштейна узла нагружения совпадают.

dubJ

CAF±S

&

v

4s

SI

JTTP J 4

4s

CO

s

C(c

I

,i

и

C30

/

0

Xя

/.7

тп

c:

4 -P

«Э -W

CO

Ј

ФигА

| Устройство для имитации сил резания на деревообрабатывающих станках | 1985 |

|

SU1272144A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для имитации сил резания на деревообрабатывающих станках | 1988 |

|

SU1596220A1 |

Авторы

Даты

1992-07-23—Публикация

1990-10-12—Подача