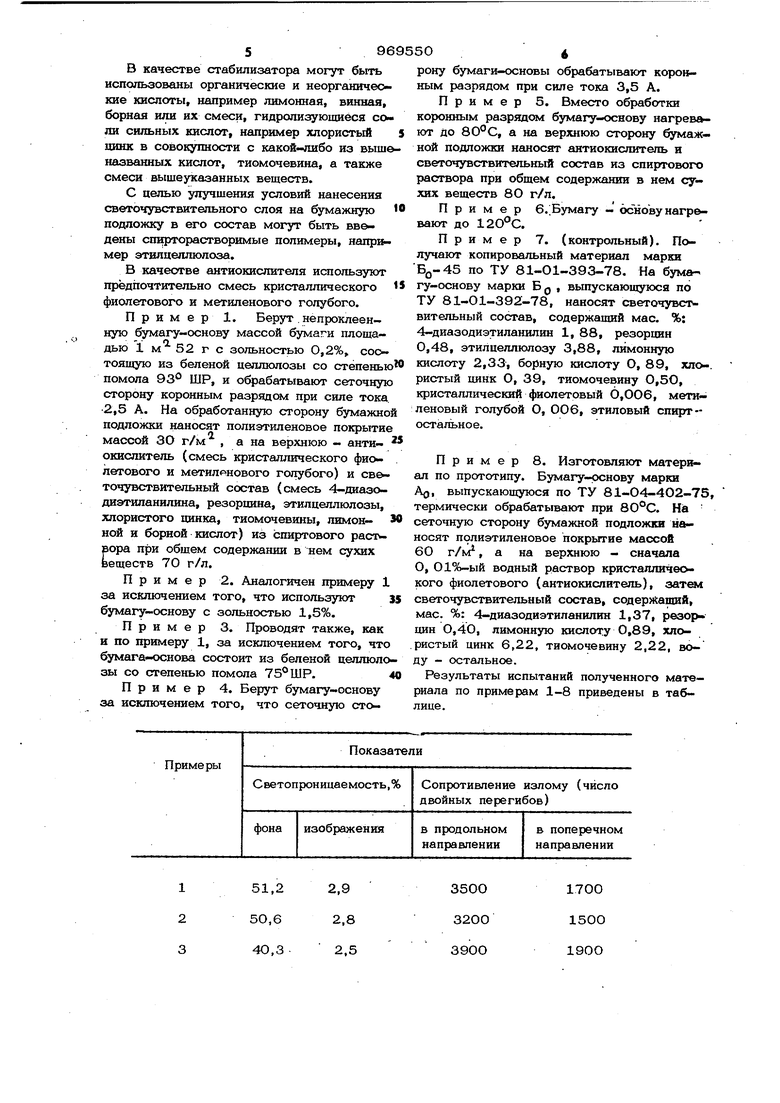

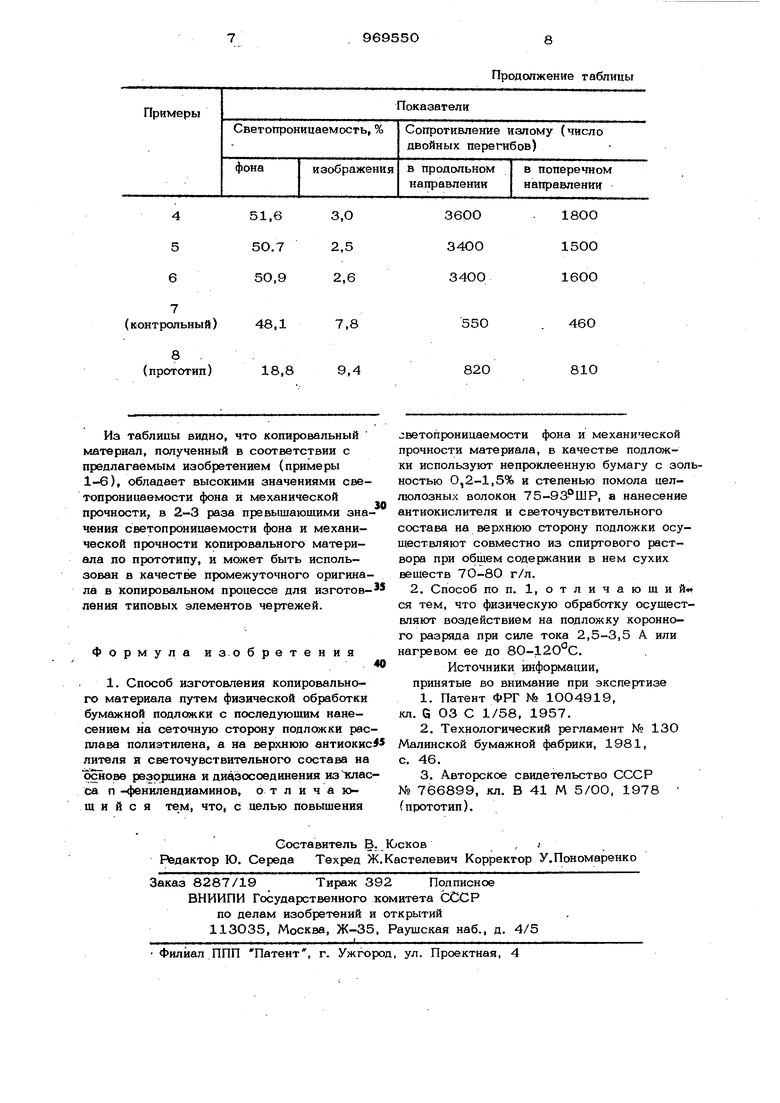

Изобретение относится к целлюлознобумажному производству и может быть ио пользовано при изготовлении диазотипных копировальных материалов. Известен способ изготовления копировальных материалов путем нанесения на бумажную подложку светочувствительного состава, содержащего диазосоединение из класса п -фенилендиаминов, ацетоацетани- ЛИД, 2,3-диоксинафталин-6-сульфокислоту дирезорцилсульфид, дирезорцилсульфоксид, резорцин, стабилизатор и воду 1 . Полученные таким способом копироваль ные материалы обладают высокой скоростью проявления, но имеют низкую механическую прочность и высокую скручива- ембсть. Известен также способ изготовления копировального материала путем нанесения на бумажную подложку светочувствительного состава, включающего 4-диазо- диэтиланилин, резорцин, этилцеллюлозу, ллмонную и борную кислоты, хлористый цинк, тиомочевину, кристаллический фио летовый, метиленовый голубой и этиловый спирт 2 . Копировальный материал, полученный указанным способом, имеет низкую скручиваемость и обладает высокой скоростью проявления. Однако недостатком способа $тляется низкая механическая прочность получаемого копировального материала. Наиболее близким к предлагаемому является способ изготовления копировального материала путем физической обработки бумажной подложки с последующим нанесением на сеточную сторону подпояски расплава полиэтилена, а на верхнюю антиокислителя исветочувствительного состава на основе резорцина и диазосоодинения из класса гч -фенилендиаминов. Согласно этому способу в качестве бумажной подложки используют проклеенную канифольным клеем и состоящую из целлюлозы, каолина и оптического отбеливателя бумагу-основу, зольность которой в соответствии с техническими тр 396бованиями ТУ-81-04-402-75 составляет 4%, а степень помола целлюлозных волокон 35-4О ШР. Нанесение антиокислителя и светочув- ствительного состава осуществляют раздельно (последовательно), при этом на верхнюю сторону бумажной подложки наносят водный раствор антиокислителя концентрацией .О,ОО1-0,О2% с последующим нанесением на обработанную антиокислителем сторону бумаги из водного раствора светочувствительного состава с содержанием сухих веществ 124, 8 г/л, Физическую обработку по этому способу проводят путем нагрева бумажной подложки при 80-120С 3. Полученный таким способом копироваль ный материал не обладает достаточной светопроницаемостью фона и имеет относи тельно Низкую механическую прочность. Эти недостатки обусловлены слабым межв локонным взаимодействием и значительным рассеянием светового потока бумажной подложкой. Поэтому копировальный материал, изготовленный по этому способу, не может быть использован в качестве промежуточного оригинала в копировальном процессе для изготовления тийовы элементов чертежей. Цель изобретения - повышение светопроницаемости фона и механической прочности копировального материала. Поставленная цель достигается тем, что в способе изготовления копировального материала путем физической обработки бумажной подложки с последующим нанесением на сеточную сторону подложки расплава полиэтилена, а на верхнюю антиокислителя и светочувствительного соста- ва на основе резорцина и диазосоединения из класса п-фенилендиаминов, в качестве подложки используют непроклеенную бумагу с зольностью 0,2-1,5% и степенью помола целлюлозных волокон 75-93 ШР, а нанесение антиокислителя и светочувст вительного состава на верхнюю сторону подложки осуществляют совместно из спир тового раствора при общем содержании в нем сухих веществ 7О-80 г/л. Физическую-обработку осуществляют воздействием на подложку коронного разряда при силе тока 2,5-3,5 А или нагревом ее до 80-1200С. Увеличение сомкнутости бумажной подложки за счет вьюокой степени помола целлюлозных волокон, отсутствие наполнителя и клеевых частиц, уменьщающее количество границ раздела фаз, и меньшее набухание целлюлозных волокон, вслед0ствие совместного нанесения гштиокислитеяя и светочувствительного состава из спиртового раствора, приводит к значнтельному снижению рассеяния светового потока подложкой, а низкое содержание в сгофтовом растворе сухих веществ способствует меньшему поглощению светового потока компонентами светочувствительного состава, что в конечном счете приводит к повь1щению светопроницаемости фона копировального материала. В то же время высокая степень помола целлюлозных волокон, отсутствие наполнителя и клеевых частиц, совместное нанесение антиокислителя и светочувствительного состава из спиртового раствора, при низком содержании в нем сухих веществ усиливает межволоконное взаимодействие за счет образования дополнительного количества водородных связей и позволяет получить копировальный материал, обладающий повышенной механической прочностью. Предварительная.обработка бумажной подолжки коронным разрядом или нагрев ее способствует усилению адгезии полиэтилена в подложке. При воздействии на бумажную подложку коронного разряда происходит ионизация воздуха, окружающего подложку. Образующиеся в результате этого ионы взаимодействуют с поверхностью подложки. При этом образуются свободные радикалы - кислотосодержащие группы, взаимодействие которых с активными группами поли,этилена обеспечивает высокую адгезию последнего к бумажной подложке. Предварительный нагрев бумажной подложки, повышая линейные размеры последней, компенсирует внутренние напряжения, возникающие при нанесении расплава полиэтилена на подложку, улучшает протекание микрореологического процесса ламинирования, обеспечивая лучшее затекание расплава полиэтилена в поры подложки, и позволяет получить копировальный материал, имеющий высокую адгезию полиэтилена к бумажной подложке. В предлагаемом способе изготовления копировального материала светочувствительный состав на основе резорцина и д азосоединения из класса о -фенилендиаминов содержит также стабилизатор. В качестве диазосоединения могут использоваться практически любые спирторастворимые светочувствительные диазосо& динения, предпочтительно 4-диазодиэтиланилин, 4-диазо-2,5-диэтоксифенш1морфолин, 4-диазо-2,5 -дибутоксифенилморфилин596В качестве стабилизатора могут быть использованы органические и иеорганические кислоты, например лимонная, винная, борная или их смеси, гидролизующиёся соли сильных кислот, например хлористый ШШК в совокупности с какой-либо из ВЫШ& названных кислот, тиомочевина, а также смеси вышеуказанных веществ. С целью улучшения условий нанесения светочувствительного слоя на бумажную подложку в его состав могут быть введены спирторастворимые полимеры, этилцеллюлоза. В качестве антиокислителя используют предпочтительно смесь кристаллического фиолетового и метиленового голубого. Пример 1. Берут непроклеенную бумагу-основу массой бумаги площадью i м 52 г с зольностью 0,2%, соотоящую из беленой целлюлозы со степенью помола ЭЗ ШР, и обрабатывают сеточную сторону коронным разрядом при силе тока 2,5 А. На обработанную сторону бумажно подложки наносят полиэтиленовое покрытие массой ЗО г/м , а на верхнюю - анти- окислитель (смесь кристаллического фиолетового и метилрнового голубого) и св&точувствительный состав (смесь 4-диазодиэтиланилина, резорцина, этилцеллюлозы, хлористого цинка, тиомочевины, лимонной и борной кислот) из спиртового padw вора при общем содержании в нем сухих веществ 70 г/л. Пример 2. Аналогичен примеру 1 за исключением того, что используют бумагу-основу с зольностью 1,5%. Пример 3. Проводят также, как и по примеру 1, за исключением того, что бумага-основа состоит из беленой целлюло зы со степенью помола 75° ШР. Пример 4. Берут бумагу-основу за исключением того, что сеточную сто50рону бумаги-основы обрабатывают коронным разрядом при силе тока 3,5 А. Пример 5. Вместо обработки коронным разр$шом бумагу-основу нагревают до 8 ОС, а на верхнюю сторону бумажной подложки наносят антиокислитель и светочувствительный состав из спиртового раствора при общем содержании в нем сухих веществ 8 О г/л. Пример 6.;Бумагу - основу нагревают до 12О°С. Пример 7. (контрольный). Получают копировальный материал марки Бо-45 по ТУ 81-01-393-78. На бумагу-основу марки BQ , выпускающуюся по ТУ 81-01-3 92-78, наносят светочувст вительный состав, содержащий мае. %: 4-диазодиэтиланилин 1, 88, резорцин 0,48, этилцеллюлозу 3,88, лимонную кислоту 2,33, борную кислоту О, 89, хло-. ристый цинк О, 39, тиомочевину 0,5О, кристаллический фиолетовый 6,006, метиленовый голубой О, 006, этиловый спиртоста/шное. Пример 8. Изготовляют материал по прототипу. Бумагу-основу марки АО, выпускающуюся по ТУ 81-04-402-75, термически обрабатывают при 80°С. Hia сеточную сторону бумажной подложки наносят полиэтиленовое покрытие массой 60 г/м, а на верхнюю - сначала О, О1%-ый водный раствор кристалличеокого фиолетового (антиокислитель), затем светочувствительный состав, содержащий, мае. %: 4-диазодиэтиланилин 1,37, резорцин О,40, лимонную кислоту 0,89, хлористый цинк 6,22, тиомочевину 2,22, воду - остальное. Результаты испытаний полученного материала по примерам 1-8 приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления копировального материала | 1978 |

|

SU766899A1 |

| Копировальный материал | 1983 |

|

SU1136961A1 |

| Копировальный материал | 1981 |

|

SU1031786A1 |

| Светочувствительный состав для диазотипного материала | 1977 |

|

SU746383A1 |

| Копировальный материал | 1981 |

|

SU973399A1 |

| Копировальный материал | 1980 |

|

SU859209A1 |

| Копировальный материал | 1983 |

|

SU1136963A1 |

| Копировальный материал | 1983 |

|

SU1136964A1 |

| Копировальный материал | 1986 |

|

SU1423430A1 |

| Копировальный материал | 1983 |

|

SU1136965A1 |

51,2

2,9 2,8 5О,6 40,3 2,5

1700 1500 190О

Продолжение таблицы

Авторы

Даты

1982-10-30—Публикация

1981-11-24—Подача