1

Изобретение относится к металлургии, в частности к жаропрочным сплавам, имеющим хорошую обрабатываемость и высокий предел прочности при высоких темпе- ратурах и применяющихся для изгртовле- j ния жаропрочных деталей для газовых и различных типов нагревательных печей.

В частности, предлагаемый сплав предназначен для теплообменников высокотем- ц пературных реакторов с газовым охлаждением для производства стали с помощью атомной энергии.

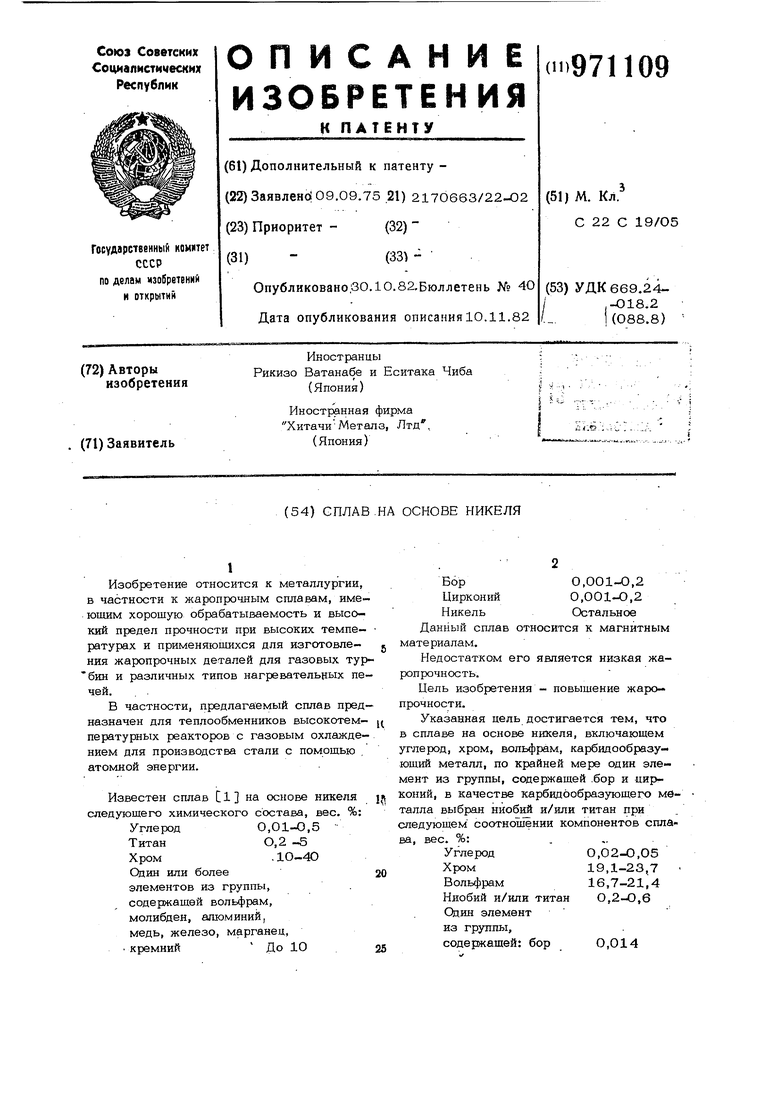

Известен сплав 1 на основе никеля j( следующего химического состава, вес. %: УглеродО,01-О,5

Титан0,2 -5

Хром. 1О-4О

Один или более20

элементов из группы, содержащей вольфрам, молибден, алюминий, медь, железо, марганец, кремний До 1025

Бор0,001-0,2

Цирконий0,001-0,2

НикельОстальное

Данный сплав относится к магнитным материалам.

Недостатком его является низкая жаропрочность.

Цель изобретения - повышение жаропрочности.

Указанная цель достигается тем, что в сплаве на основе никеля, включающем углерод, хром, вольфрам, карбндообразующий металл, по крайней мере один элемент из группы, содержащей .бор и цирконий, в качестве карбидообразующего металла выбран ниобий и/или титан при следующем соотнои1ении компонентов сплава, вес. %:.,.. Углерод О,02-О,05 Хром 19,1-23,7 Вольфрам 16,7-21,4 Ниобий и/или титан О,2-О,6 Оцин элемент из группы, содержащей: бор 0,014

цирконий0,03-0,11

НикельОстальное

при этом общее содержанюэ хрома и вольфрама составляет вес, %.

Важное значение для сплавов N-i -Сл - имеет соотношение содержания никеля, хрома и вольфрама.

Хром и вольфрам в качестве элементов, упрочняющих твердый раствор, снижают зднергию дефектов упаковки сплавов и коэффициент диффузии, вследствие .чего повышается прочность сплава при высокой температуре. Поэтому повышение содержания этих элементов увеличивает предел прочности сплава при высокой температуре, если их содерлсание не превышает определенные пределы. Если содержание хрома и вольфрама превышает определенные пределы, структура сплава будет неустойчивой и сплав потеряет нужные свойства.

Для достижения высокой прочности при высокой температуре обшее содержание хрома и вольфрама дрлжно быть в диапазоне 36-44 вес.%.

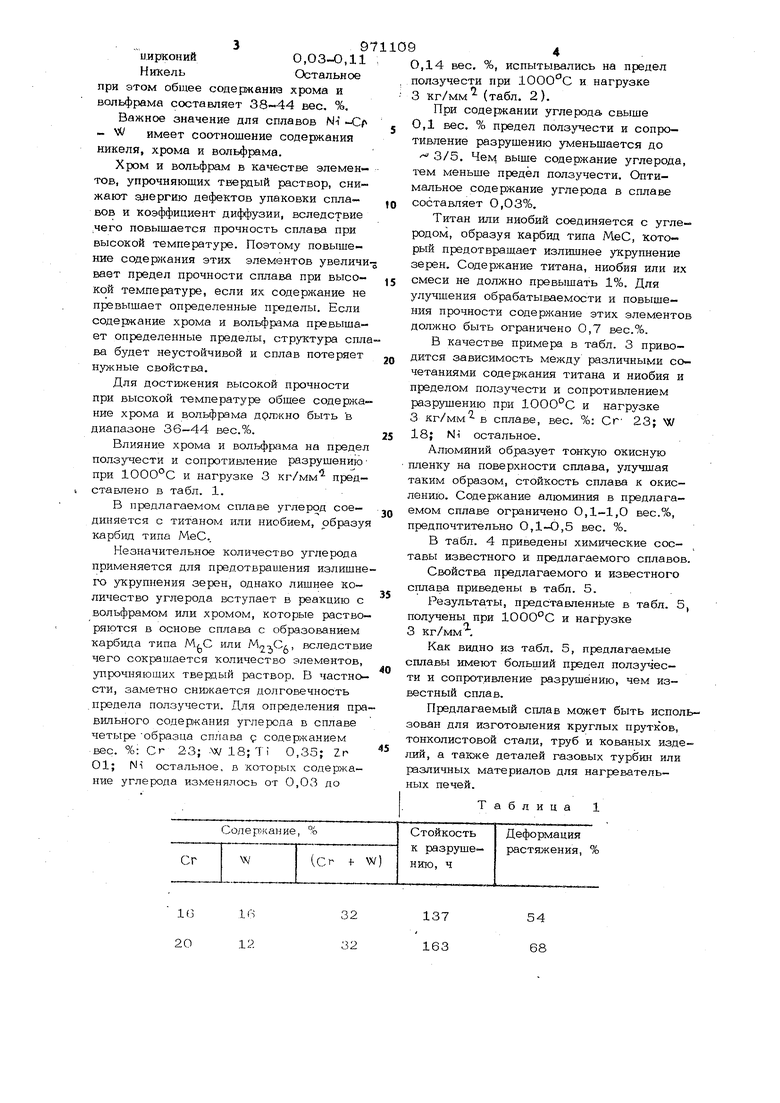

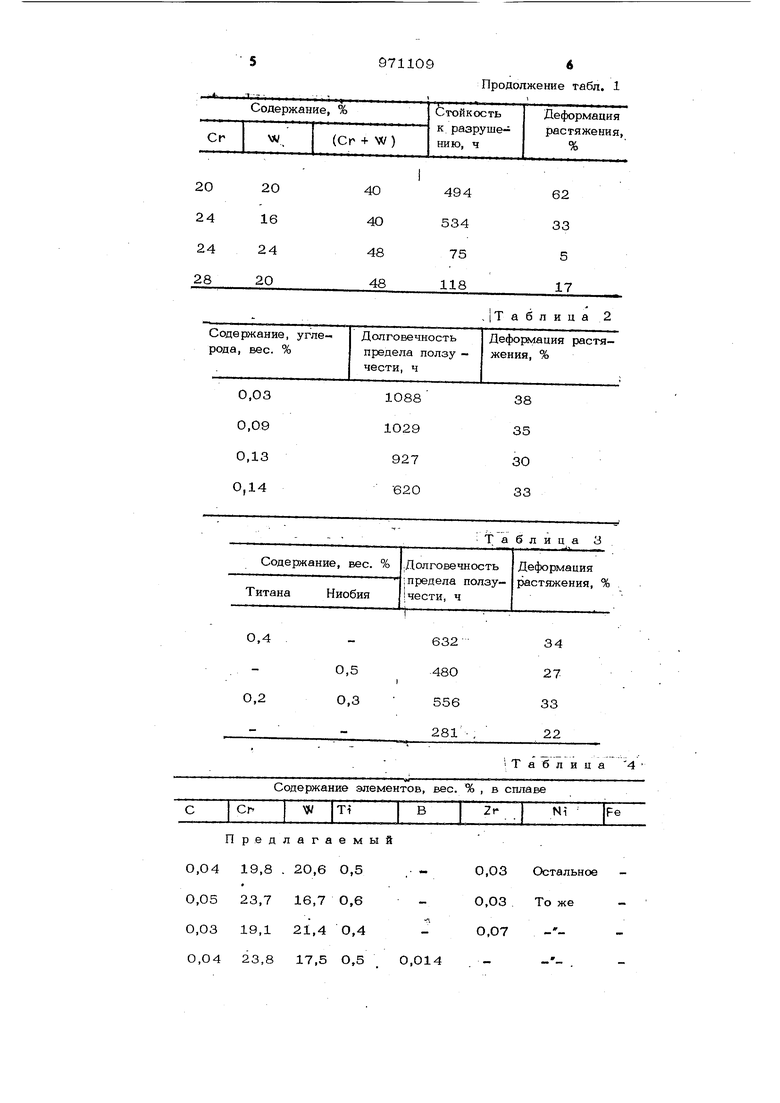

Влияние хрома и вольфргама на предел ползучести и сопротивление разрушению при и нагрузке 3 кг/мм представлено в табл. 1.

В предлагаемом сплаве углерод соединяется с титаном или ниобием, образуя карбид типа МеС..

Незначительное количество углерода применяется для предотвращения излишне1Х укрупнения зерен, однако лишнее количество углерода вступает в реакцию с вольфрамом или хромом, которые растворяются в основе сплава с образованием карбида типа М.С или , вследстви чего сокращается количество элементов, упрочняющих твердый раствор. В частности, заметно снижается долговечность предела ползучести. Для определения правильного содеркания углерода в сплаве четыре образца сплава р содержанием вес. %: Сг 23; -NX/ 18; TI 0,35; Zn Ol; N-i остальное, в которых содержание углерода изменялось от 0,03 до

0,14 вес. %, испытывались на предел ползучести при ЮОО-С и нагрузке 3 кг/мм (табл. 2).

При содержании углерода свыше 0,1 вес. % предел ползучести и сопротивление разрушению уменьшается до

3/5, Чец выше содержание углерода, тем меньше предел ползучести. Оптимальное содержание углерода а сплаве составляет 0,03%,

Титан или ниобий соединяется с углеродом, образуя карбид типа МеС, который предотвращает излишнее укрупнение зерен. Содержание титана, ниобия или их смеси не должно превышать 1%. Для улучшения обрабатываемости и повышения прочности содержание этих элементов должно быть ограничено 0,7 вес.%.

В качестве примера в табл. 3 приводится зависимость между различными сочетаниями содержания титана и ниобия и пределом ползучести и сопротивлением разрушению при 1000°С и нагрузке 3 кг/мм в сплаве, вес, %: Сг 23; W 18; Mi остальное.

Алюминий образует тонкую окисную пленку на поверхности сплава, улучшая таким образом, стойкость сплава к окислению. Содержание алюминия в предлагаемом сплаве ограничено ОД-1,О вес.%, предпочтительно ОД-О,5 вес. %.

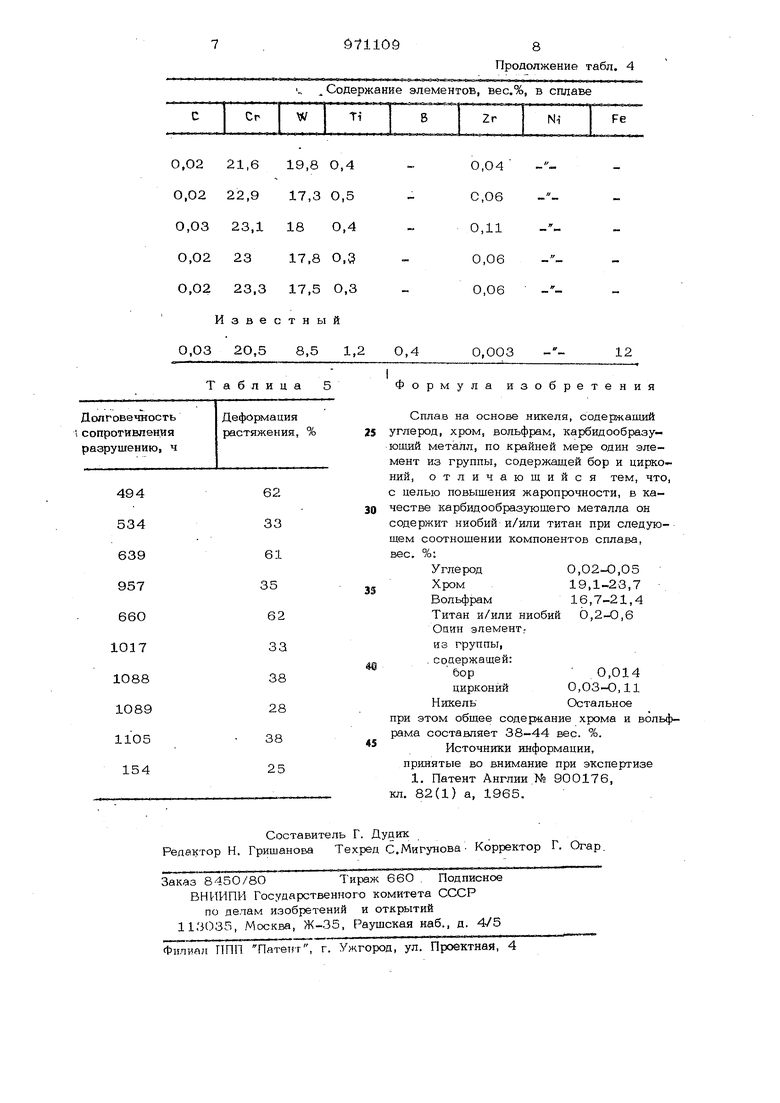

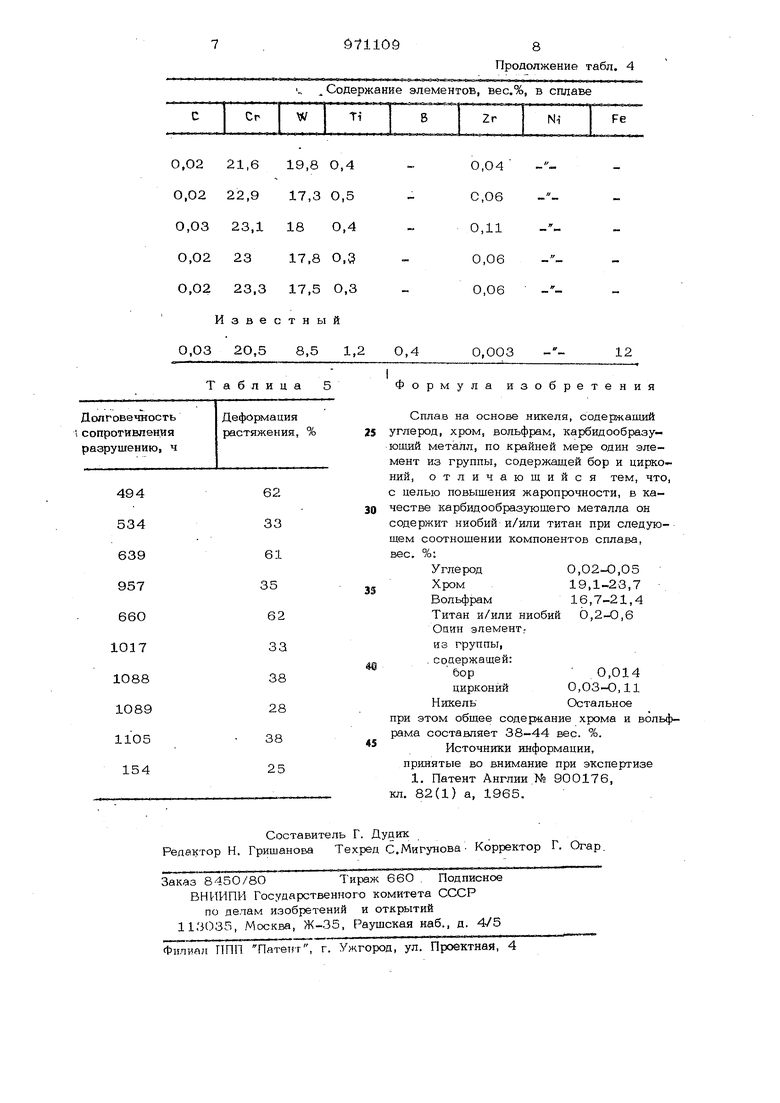

В табл. 4 приведены химические составы известного и предлагаемого сплавов

Свойства предлагаемого и известного сплава приведены в табл. 5.

Результаты, представленные в табл. 5 получены при 1000°С и нагрузке 3 кг/мм .

Как видно из табл. 5, предлагаемые сплавы имеют больший предел ползучести и сопротивление разрушению, чем известный сплав.

Предлагаемый сплав может быть исползован для изготовления круглых прутков, тонколистовой стали, труб и кованых изделий, а также деталей газовых турбин или различных материалов для нагревательных печей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Жаропрочная сталь мартенситного класса | 2020 |

|

RU2757923C1 |

| Жаропрочная сталь мартенситного класса | 2017 |

|

RU2655496C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2014 |

|

RU2585591C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2011 |

|

RU2447184C1 |

| Жаропрочный сплав | 2021 |

|

RU2765806C1 |

| ЖАРОСТОЙКИЙ ЖЕЛЕЗО-ХРОМ-АЛЮМИНИЕВЫЙ СПЛАВ С НИЗКОЙ СКОРОСТЬЮ ИСПАРЕНИЯ ХРОМА И ПОВЫШЕННОЙ ЖАРОПРОЧНОСТЬЮ | 2012 |

|

RU2567144C2 |

| ЖАРОПРОЧНЫЙ ХРОМОНИКЕЛЕВЫЙ СПЛАВ С АУСТЕНИТНОЙ СТРУКТУРОЙ | 2012 |

|

RU2485200C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ ДЛЯ ЭНЕРГЕТИЧЕСКОГО МАШИНОСТРОЕНИЯ | 2009 |

|

RU2426814C2 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2014 |

|

RU2558738C1 |

| Жаропрочный сплав | 2019 |

|

RU2700347C1 |

1в 12

16 20

137

54 68

32 32 163

редлагаемы 19,8 . 20,6 0,5

«

23,7 16,7 0,6 19,1 21,4 0,4 23,8 17,5 О.5

Продолжение табл. 1

IT а б л и ц а 2

Таблица 3

0,03 Остальное 0,03 То же О,О7

0,014

Авторы

Даты

1982-10-30—Публикация

1975-09-09—Подача