(5) ЭЛЕКТРООЧИСТИТЕЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроочиститель масел и топлив нефтяного происхождения | 1980 |

|

SU891122A1 |

| Электроочиститель | 1980 |

|

SU893228A1 |

| Электроочиститель диэлектрических жидкостей | 1980 |

|

SU937023A1 |

| Электроочиститель | 1980 |

|

SU904785A1 |

| Электроочиститель масла | 1983 |

|

SU1110475A1 |

| Дисковый электроочиститель масел | 1979 |

|

SU822860A1 |

| Электроочиститель | 1980 |

|

SU1002012A1 |

| Электрический очиститель диэлектрических жидкостей | 1984 |

|

SU1255213A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ДИЭЛЕКТРИЧЕСКОЙ ЖИДКОСТИ С ПОМОЩЬЮ ЭЛЕКТРИЧЕСКОГО ПОЛЯ | 2012 |

|

RU2491994C1 |

| Установка для очистки диэлектрических жидкостей от механических примесей | 1986 |

|

SU1353507A1 |

1

Изобретение относится к устройствам для тонкой очистки масел и может быть использовано для очистки масел в автомобильном, горном, сельскохозяйственном и других отраслях машиностроения о

Известно устройство для очистки жидкости от твердых частиц, которые . содержат желоб, положительный электрод в виде конвейерной ленты с коробчатыми поплавками, отрицательный электрод в виде плоскости металлического листа и скребковое устройст/во для снятия загрязнений 1

Недостатками такого устройства являются низкое качество очистки жидкости и неполное снятие загрязнений с положительного электрода скребковым устройством.

Известно также устройство для тонкой очистки масел, состоящее из дисковых электродов, выполненных из радиотехнической керамики и расположенных на валу, лотков, которые выполнены в виде изоляторов и расположены между дисковыми электродами, заряд ного устройства в виде системы электроконтактов, источников высокого напряжения постоянного и переменного тока 2.

Недостатками этого устройства являются необходимость применения двух источников высокого напряжения и не10высокая производительность вследствие того, что частицам загрязнений нужно длительное время для преодоления большого расстояния между дисковыми ,5 электродами.

Целью изобретения является повышение эффективности очистки жидкости.

Поставленная цель достигается тем, что электроочиститель, включающий го20ризонтальный цепной конвейер с электродами в виде коробов, соединенный с положительным полюсом источника высокого напряжения, плоский электрод.

установленный под конвейером и соединенный с отрицательным полюсом источника высокого напряжения, снабжен заземленным токопроводящим экраном, установленным над верхней ветвью кон- ; вейера.

С целью накопления зарядов большо плотности: на поверхности коробчатых электродов последние могут быть выполнены из титаната бария.

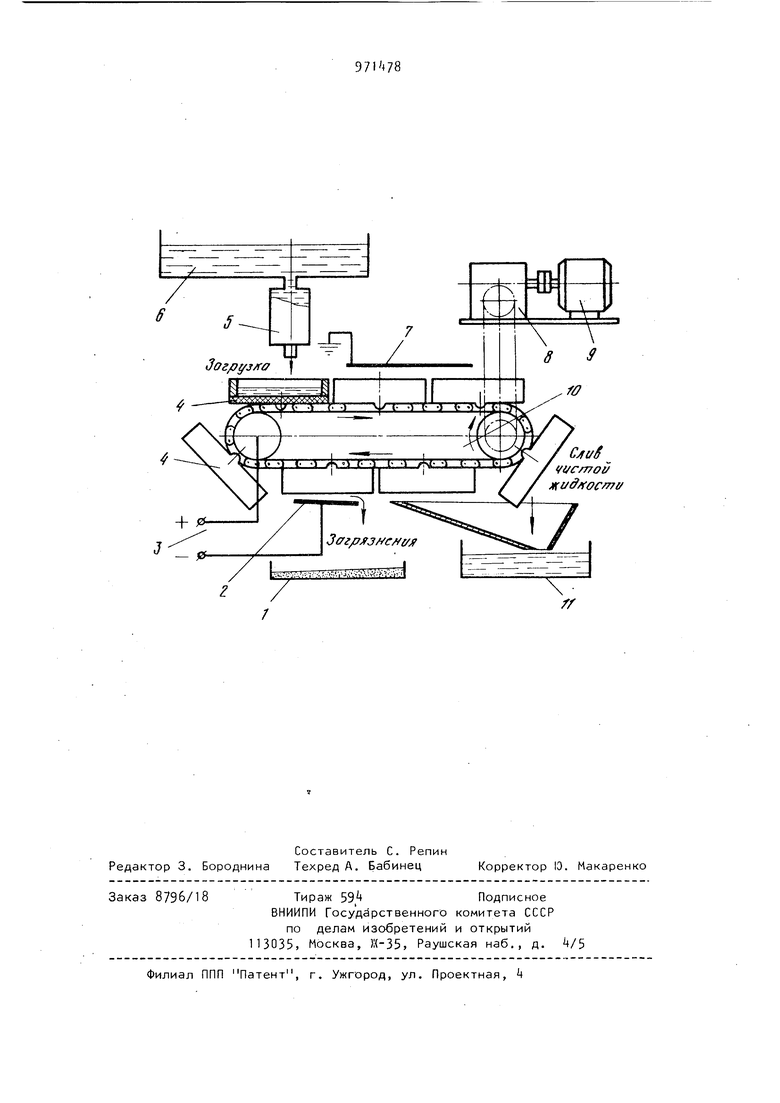

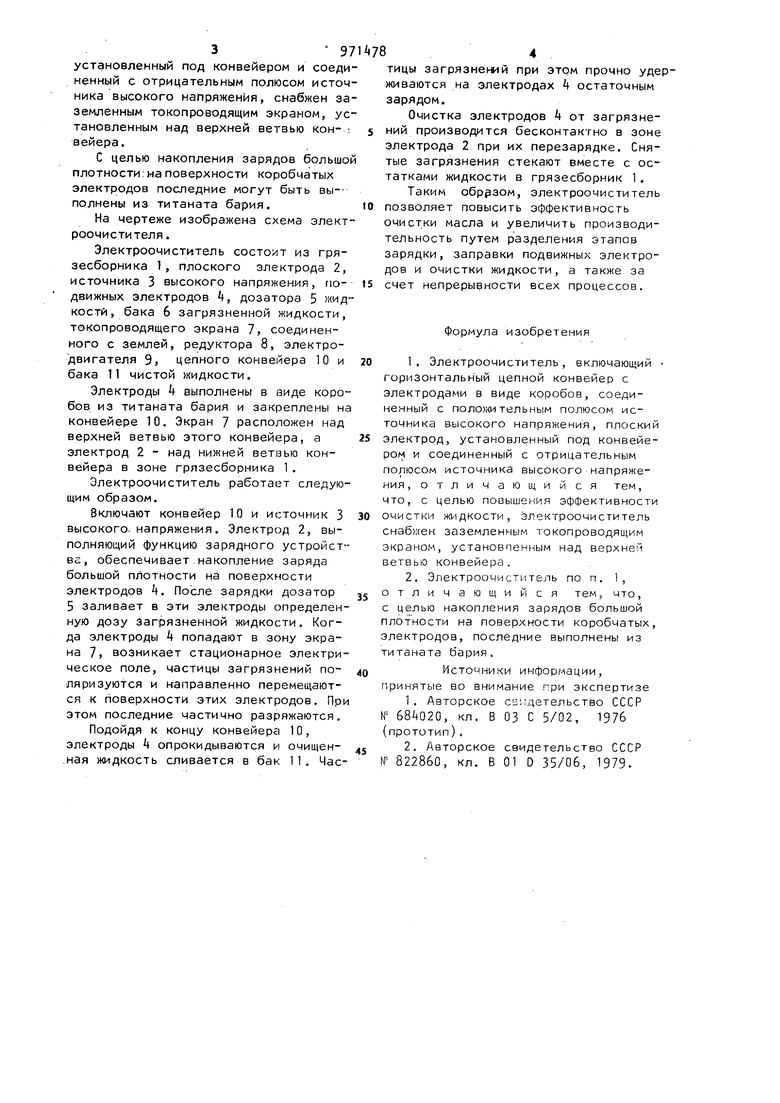

На чертеже изображена схема электроочистителя .

Электроочиститель состоит из грязесборника 1, плоского электрода 2, источника 3 высокого напряжения, подвижных электродов Ц, дозатора 5 жидкости, бака 6 загрязненной жидкости, токопроводящего экрана 7, соединенного с землей, редуктора 8, электродвигателя 9 цепного конвейера 10 и бака 11 чистой жидкости.

Электроды k выполнены в виде коробов из титаната бария и закреплены на конвейере 10. Экран 7 расположен над верхней ветвью этого конвейера, а электрод 2 - над нижней ветнью конвейера в зоне грязесборника 1.

Электроочиститель работает следующим образом.

Включают конвейер 10 и источник 3 высокого, напряжения. Электрод 2, выполняющий функцию зарядного устройства, обеспечивает.накопление заряда большой п;1отности на поверхности электродов . После зарядки дозатор 5 заливает в эти электроды определенную дозу загрязненной жидкости. Koi- да .электроды попадают в зону экрана 7, возникает стационарное электрическое поле, частицы загрязнений поляризуются и направленно перемещаются к поверхности этих электродов. При этом последние частично разряжаются.

Подойдя к концу конвейера 10, электроды А опрокидываются и очищен.ная жидкость сливается в бак 11. Частицы загрязнений при этом прочно удеживаются на электродах остаточным зарядом.

Очистка электродов 4 от загрязнений производится бесконтактно в зоне электрода 2 при их перезарядке. Снятые загрязнения стекают вместе с остатками жидкости в грязесборник 1.

Таким образом, электроочиститель позволяет повысить эффективность очист.ки масла и увеличить производительность путем разделения этапов зарядки, заправки подвижных электродов и очистки жидкости, а также за счет непрерывности всех процессов.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-11-07—Публикация

1980-05-19—Подача