1

Изобретебие относится к области про катгаого производства, преимущественно к прокатке профильных полос с резкими перепадами толщины по сечению, которые находят широкое применение в качестве заготовок различных дёгапей. в машиностроительной, авиационной и других от раслях промышленности,

В связи с тем, что в качестве исходной заготовки для производства профильных полос с резкими перепадами толши- ны используют полосу с постоянной по ширине толшиной. прокатка таких профилей сопровождается значительной неравномерностью деформации по ширине. Более обжимаемые участки профиля стремятся приобрести большую вытяжку и тянут за собой менее обжимаемые участки. Последние, в свою очередь, сдерживают продольное течение более обжимаемых участков. В результате такого взаимодействия в прокатанной полосе вытяжки всех отдельных участков поперечного сечения выравниваются до одной величины, но

по сечению полосы возникают неравномерные продольные напряжения: в более обжимаемых частях полосы - сжимающие а в менее обжатых - растягивающие.

Известен валковый узел для прокатки преимущественно листового металла, в котором на поверхность валков наносится направляемый микрорельеф в виде продольных рисок 1 .

Данное решение позволяет С1шзи1ъ энергосиловые параметры прокатки и улучшить качество проката за счет уве личения равномерности шероховатости. С этой целью на одном валке риски ориентированы перпендикулярно оси, на другом - параллельно ей.

Однако такое решение не уменьшает неравномерности продольных напряжений, возникающих из-за неравномерности об2Q жатий полосы по ширине.

Наиболее близким по технической сущности к предлагаемому изобретению является валковый узел трубопрокатного стана, содержащий два ручьевых валка.

образующих калибр переменной высоты, на поверхность которого нанесены риски, отличающийся от известных тем, что в выпусках калибра шероховато1::тъ ниже, чем в верш1шах 12

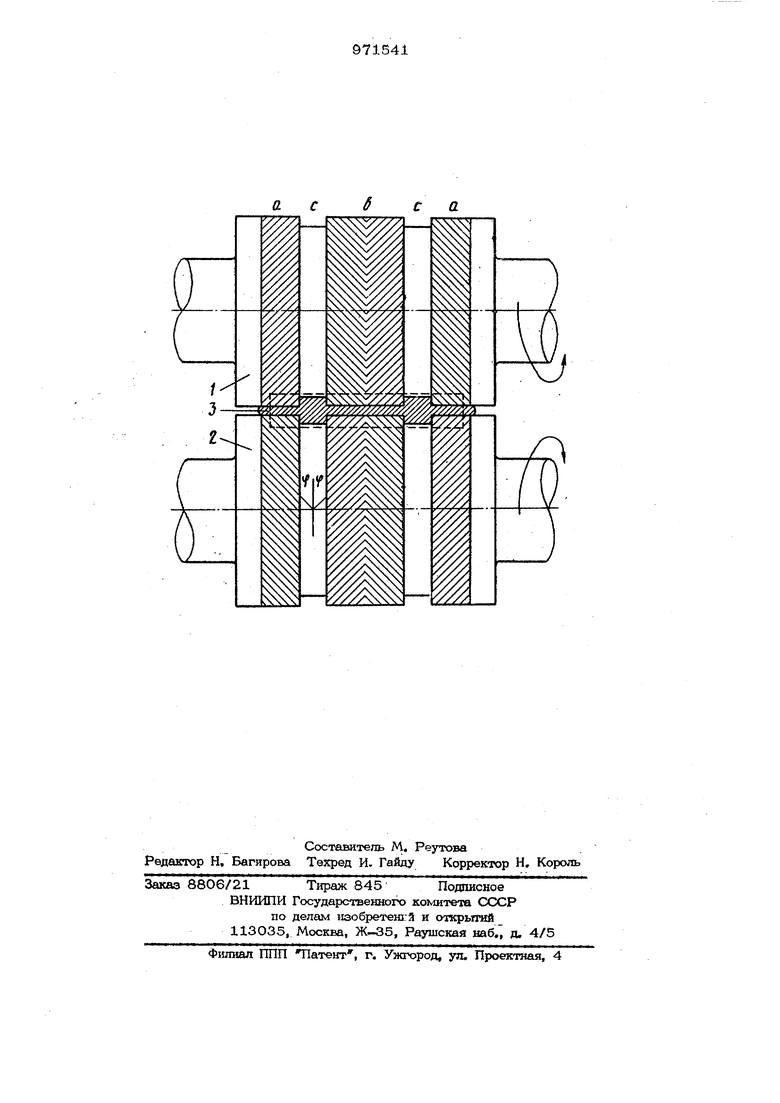

Такое решение позволяет снизить неравномерность продольных напряжений и поперечную разностенность при прокаткь труб, однако не устраняет трудностей, присущих процессу прокатки полос с резкими перепадами толщины по сечению - низкое качество прокатанной продукции, связшшое с вьшолнением профиля менёе обжимаемыми участками полосы продольной утяжки на этих участках и потерей продольной устойчивости наиболее обжимаемыми участками полосы, обусло ленных значительной неравномерностью налряже1Шй по сечению . Целью изобретения являетс;я уменьшение неравномерности продольных напряжений по сечению полосы посредством принудительного поперечного течения металла на .максимально обжимаемых участках профиля. Цель достигается тем, что в известном валковом узле, содержащем два ручьевых валка, образующих калкбр переменной высоты, на поверхность которого нанесены риски, последние выполнены на участках поверхности ваяков, образующих минимальную высоту калибра, наклонены в вертикальной оси валка под углом ЗО- и образуют елочку, гфилем вершины пересечения рисок направлены к очагу деформации. Кроме того, глубина рисок составляет 0,0003-0,01 диаметрр, валков, а отноше ние ширины риски к ее глубин:е составляет 1,15-. На чертеже изображен валковый узел прокатного стана, общий вид (пунктиром показан профиль исходной заготовки). Предлагаемый валковый узел прокат ного стана состоит из верхнегчз 1 и нижнего 2 профилированных ручьевых валков образующих калибр переменной высоты. Калибр состоит из двух краевых а и одного или нескольких промеж;5ггочных Ъ участков, где высота калибра минимальна, а также из нескольких участков t , где вьюота калибра максимальлш. Профиль калибра валкового узла соответствует готовому профилю полосы 3, прокатанной из заготовки с равномерной т мштной по ширине. При этом участки а и Ъ калибра соответс1 вуют участкам пааосы 3, получающим максимальное обжатие, а участки калибра о участкам полосы.

получающим минимальное обжатие. Поверхность валков на участке с калибра выполнена гладкой, а на участках « и b нанесены риски глубиной и,ОООЗ5.0,01 диаметра валков и отношением ширины риски к ее глубине, равной 1,15, под углом 30-75° к вертикальной оси валка. При этом на крайних уча стках а ряски ншхравлены в противоположные сторокь т.е. симметричны относительно лшши окруу яост валка в середине калибра, но в приделах одного из участков имеют одно направление, а на промежуточных участках 1) риски в пределах одного участка направлены в противоположные (в две разные) стороны, т.е. симметричны оп осительно линии окружности валка в середине этого участка Ъ В результате получается, что на любом из участков а и Ъ риски- направлены в противоположные стороны от участков поверхности валка с , образующих максимальную высоту калибра, т.е. риски расположены симметрично относительно участков валка С , разделярюших их, образуют елочку с направлением вершин их пересечения к. очагу деформации. Риски на участках а и Ъ поверхности валков могут наноситься, режушим инструментом на металлорежущих станках, электроэрозионным способом или путем i накатки профилированными роликами. Риски на поверхности участков а и b являются направляющими, вдоль которых течет металл. При этом интервал углов наклона к линии окружности валка 30- соответствует интервалу средних углов наклона вектора скорости скольжения металла по валку. Величина угла наклона вектора скольжения металла по валку может быть рассчитана по известным коэффициентам деформации, выгяжке и уширению на участках полосы, получающих максимальное обжатие. Угол наклона рисок выбирают большим среднего угла наклона вектора скольжения металла при прокатке в гладких валках (без рисок). В этом случае деформируемый металл скользит вдоль рисок и получает большое уширение и меньшую вытяжку, чем при прокатке в гладких валках. При этом важно чтобы острый угол, образуемый риской и линией окружности валка в середине обжимаемого участка,. указьтал направление прокатки своей вершиной (соответствовал направлению прокатки). При прокатке профильной полосы 3 с рвзш1ми перепадами толщины по сечению риски, выполненные на участках поверх-, ности валков 1 и 2 « и Ъ , которыми осуществляется наибольшее обжатие полосы, разгоняют деформируемьй металл в Стороны, увеличивая его уширение и уменьшая вытяжку. Это обеспечивает улучшение качества прюдукции за счет уменьшения утяжки лучше заполняются металлом участки полосы, получающие меньшее обжатие, обеспечивается точное выполнение профиля. Кроме того, за счет уменьшения стремления металла на наиболее обжимаемых участках металла поло сы к продольному течешпо (вытяжке) существанно уменьшается неравномерность продольных напряжений по сечению поло- сы и полностью устраняется волнистость тонкостенных участков профиля, получающ яся в результате потери продольной усто чивости. Экспериментальными исследованиями в лабораторных условиях установле но, что углы наклона рисок меньше 30° больше 75° не обеспечивают увеличения уширения металла на. более обжкмаемых участках полосы и улучшения качества продукции. Прк этом глубина рисок должн составлять 0,0003-0,01 диаметра валка прокатного стана, что для реальных усло вий прокатки соответствует высоте 0,1- 3,0 мм. Как показали экспер 1ментальные исследования, глубина рисок менее 0,3- 0,5 мм не обеспечивает эффекта иссусст венного направления течения металла в стороны в связи с тем, что направляюще действие рисок малой глубины не сказывается на течении основной массы метал ла, содержащейся во внутренних слоях полосы. Верхний предел указанного интервала глубины рисок, составл5вощий 3,0 мм, соизмерим о толшкной .наиболее тонких участков прокат; 1ваемого профиля, и дальнейшее увеличение глубины рисок вызывает продавливание участков профиля выступами рисок и брак продукции. Кроме того, отношение риски к ее глубине не должно составлять 1,4- 9,0. Данный интервал соотношений ширины и высоты рисок также получен экспе. риментально и выбран из следующих соображений. При увеличении указанного отношения степень влияония рисок на течение металла при прокатке уменьшается. При увели чении этого отношения более 9 это влияние становится практически не оп1утимым Нижний предел интервала, равный 1,15, связан с услови;,лш деформации прокатанной в предлагаемых валках полосы с участками, имеющими на своей поверхгности отпечаток от рисок, в последнем ЧИСТОВОМ проходе в валках с гладкой поверхностью ручья. При отношении щир1шы риски к ее глубине, равной 1,15, в чистовом проходе (в проведенных опытах) след от риски не разглаживался, а закатывался, образуя складку на поверхности. Предлагаемый валковый узел при со&людешш указанных соотношений между глубиной риски и диаметром валков, а также Ш1ФИНОЙ и глубиной риски обеспечивает полное устранение брака по геоме-р рическнм размерам, форме и качеству поверхности изделий. Внедрение предлагаемого изобретения в промьшшенности позволяет существенно улучшить качество прокатанной продукции, снизить трудоемкость ее изготовления, а также значительНо расширяет возможности процесса прокатки, обеспечивая вьюокое качество изделий при значительной неравномерности деформации по ширине. Использование такого валкового узла обеспечило получение партии профильных полос специального назначения требуемого качества, внедрение которых в производство по; воляет исключить токарную обработку, повысить коэффициент использования дорогостоящих жаропрочных сплавов, упростить технологию изготовления изделий. Формула изобретений 1.Валковый узел прокатного етва, содержащий два ручьевых валка, образующих калибр переменной высоты, на поверхность которого нанесены рксш, отличающийся тем, что, с целью уменьщення продольных напряжений по сечению полосы посредством принудительного поперечного течения металла в максимально обжимаемых участках профиля, риски вьшолнены на участках поверхности валков, образующих минимальную вьюоту калибра, наклонены к вертикальной оси валка под углом ЗО75° и образуют елочку, причем вершины пересечения рисок направлены к очагу деформации. 2.Узел по п. 1, отличающийс я тем, что глубина рисок составляет 0,0003-0,01 диаметра валков а отношение ширины рисок к ее глубине соста&ляет 1,15-0, Источники информации, пршштые во внимание при экспертизе 1.Авторское свидетельство СССР № 778836, кл.В 21 В 28/12, 1980. 2.Авторское свидетельство СССР № 351604, кл. В 21 В 27/02, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАЛКОВЫЙ УЗЕЛ | 1990 |

|

RU2068309C1 |

| СПОСОБ ПРОКАТКИ ПОЛОС | 1991 |

|

RU2014915C1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ НА АВТОМАТИЧЕСКОМ ТРУБОПРОКАТНОМ СТАНЕ | 2024 |

|

RU2823281C1 |

| СПОСОБ ПРОКАТКИ ЖЕЛОБЧАТОЙ ПОЛОСЫ | 2000 |

|

RU2184629C2 |

| Способ горячей прокатки полос переменного поперечного сечения | 1987 |

|

SU1482739A1 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 2007 |

|

RU2350408C1 |

| Рабочий валок вертикальной клети | 1990 |

|

SU1803210A1 |

| Способ прокатки фасонных профилей | 1987 |

|

SU1503903A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРАПЕЦИЕВИДНЫХ ПРОФИЛЕЙ | 1995 |

|

RU2092255C1 |

| СПОСОБ ПРОИЗВОДСТВА КВАДРАТНОЙ ЗАГОТОВКИ | 2006 |

|

RU2308327C2 |

Авторы

Даты

1982-11-07—Публикация

1981-05-28—Подача