Изобретение относится к области металлургии, конкретно к прокатному производству, и может быть использовано при получении стальных равнополочных швеллеров.

Известен способ прокатки швеллеров, включающий многопроходное горячее деформирование профильной полосы в валках с калибрами с формированием в чистовой клети профиля с изогнутой стенкой, причем при формировании профиля в чистовой клети на участках поверхности его стенки, прилегающих к углам профиля, формируют утолщения трапециевидной формы с регламентированными размерами, которые затем раскатывают в процессе холодной правки [1].

Недостатки известного способа состоят в низком качестве швеллеров, так как при холодном пластическом деформировании утолщенной стенки происходит продольное искривление и искажение формы поперечного сечения швеллеров, что снижает их качество и выход годного. Помимо этого, для формирования профиля полосы на валках выполнены глубокие ручьи. Это повышает расход валков.

Известен также способ прокатки швеллеров, включающий последовательное обжатие заготовки в закрытых калибрах, согласно которому полосу после контрольного калибра центрируют как нижним, так и верхним валками, поддерживая постоянную ширину стенки [2].

Недостатки известного способа состоят в том, что валки с закрытыми калибрами имеют большую глубину врезов (ручьев). Это приводит к увеличению контактного скольжения из-за разницы окружных скоростей по глубине ручья, повышенному износу ручьев и ухудшению качества прокатываемых швеллеров.

Наиболее близким аналогом к предлагаемому изобретению является способ прокатки швеллеров, включающий многопроходное деформирование квадратной заготовки в горизонтальных и вертикальных валках с калибрами с формированием развернутого профиля и последующим подгибанием полок, причем перед предпоследним проходом полки профильной полосы подгибают в вертикальных валках на угол 22-26°, в предпоследнем проходе прокатку ведут в горизонтальных валках с вытяжкой 1,10-1,30, а в заключительном проходе профильную полосу прокатывают с вытяжкой 1,19-1,25 и одновременным подгибанием полок на угол 10-14° [3].

Недостатки указанного способа состоят в том, что в процессе прокатки профильной полосы имеет место повышенный износ калибров, особенно с большой глубиной ручьев. Это снижает качество швеллеров, увеличивает расход валков и простои стана, связанные с перевалками, что снижает производительность процесса прокатки.

Техническая задача, решаемая изобретением, состоит в повышении качества швеллеров, производительности процесса прокатки и снижении расхода валков.

Поставленная техническая задача решается тем, что в известном способе прокатки швеллеров, включающем многопроходное деформирование квадратной заготовки в горизонтальных и вертикальных валках с калибрами с формированием развернутого профиля и последующим подгибанием полок, согласно изобретению деформирование в первых одном или двух проходах ведут в валках с гладкой бочкой, а в последующих проходах, исключая предчиствой, - в открытых калибрах при коэффициенте вытяжки в каждом из них, не превышающем 1,56. После деформирования в валках с гладкой бочкой полосу деформируют в вертикальных валках с коэффициентом вытяжки 1,01-1,26, а после деформирования в вертикальных валках полосу деформируют за два прохода в валках с разрезными калибрами, в вертикальных валках, затем за два прохода в калибрах с развернутыми полками с коэффициентом вытяжки 1,20-1,46 в каждом и завершают прокатку деформированием полосы в прямополочных калибрах с углом наклона полок, равномерно увеличивающимся от 30-45° до 90°. Кроме того, деформирование в предпоследнем и последнем проходах ведут с коэффициентами вытяжки 1,10-1,30 и 1,10-1,16 соответственно.

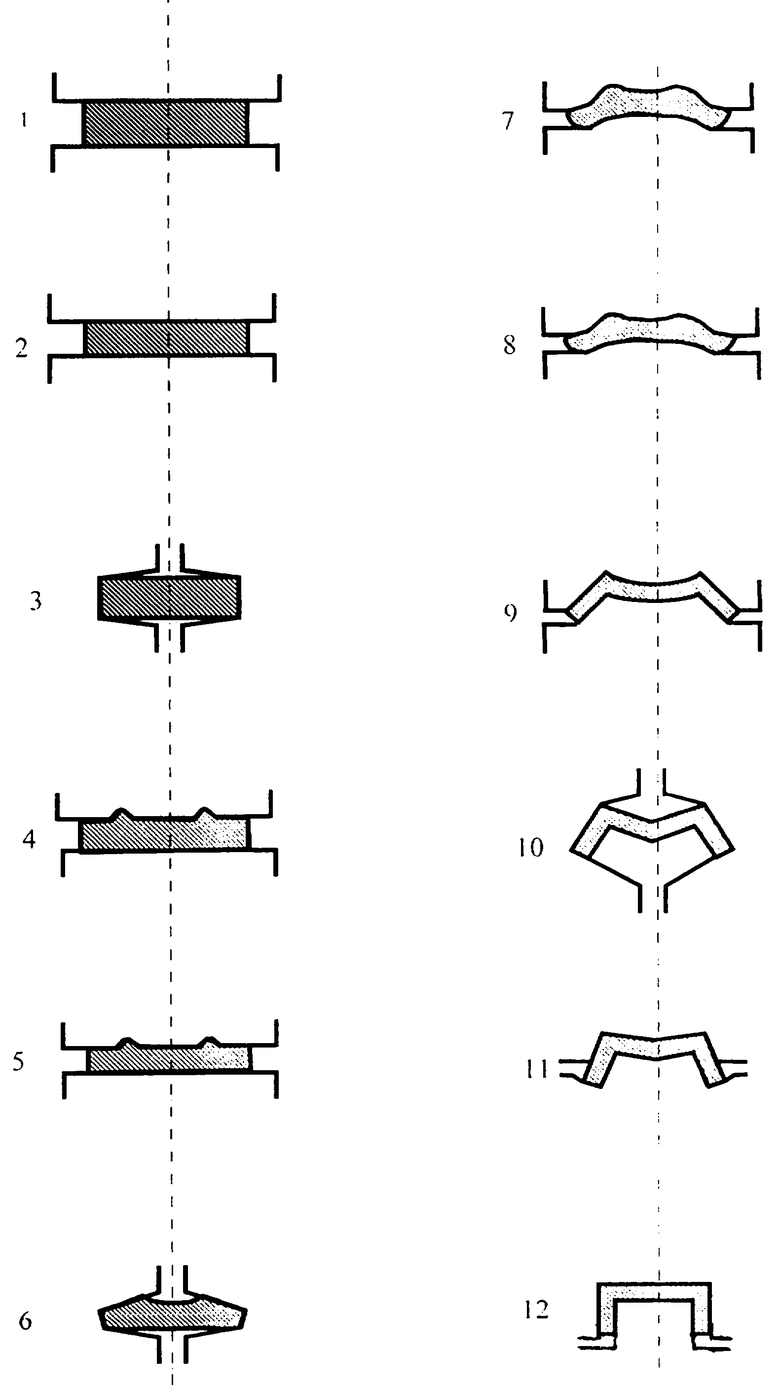

Сущность изобретения поясняется изображенной на чертеже схемой деформирования по проходам квадратной заготовки в швеллер.

Многопроходное деформирование квадратной заготовки в горизонтальных и вертикальных валках с калибрами с формированием развернутого профиля и последующим подгибанием полок исключает необходимость кантовки полосы, уменьшает необходимую глубину врезов (глубину ручьев), что увеличивает допустимое количество переточек валков.

Деформирование в первых одном или двух проходах в валках с гладкой бочкой обеспечивает эффективную вытяжку полосы. Отсутствие врезов на валках снижает их расход, повышает равномерность деформации по сечению, улучшает качество готовых швеллеров. Деформирование в открытых калибрах при коэффициенте вытяжки, не превышающем 1,56, и прочих равных условиях обеспечивает равномерную вытяжку отдельных элементов полосы, снижает вероятность повышенного локального износа ручьев, что повышает стойкость калибров и качество полосы.

Деформирование полосы в вертикальных валках с коэффициентом вытяжки 1,01-1,26 после деформирования в валках с гладкой бочкой обеспечивает калибровку полосы по ширине и проработку ее боковых сторон. Последующее деформирование полосы в открытых разрезных калибрах формирует на развернутом профиле пары утолщенных участков в углах будущего швеллера. При этом разрезные калибры образованы ручьями на валках с малой глубиной вреза, что повышает допустимое число переточек валков, снижает неравномерность износа ручьев, повышает качество готовых профилей и производительность прокатки. Последующее деформирование в вертикальных валках снижает разноширинность полосы.

Деформирование полосы последовательно в двух калибрах с развернутыми полками с коэффициентом вытяжки 1,20-1,46 в каждом также исключает необходимость увеличения глубины ручьев, стабилизирует процесс прокатки, повышает качество швеллеров и стойкость валков. Последующее деформирование в прямополочных калибрах способствует повышению точности прокатываемых швеллеров. Одновременно с обжатием в прямополочных калибрах осуществляется равномерный подгиб полок с постепенным увеличением глубины ручьев, равномерно распределенным по прямополочным калибрам. Причем в предпоследнем и последнем прямополочных калибрах, ручьи которых имеют наибольшую глубину врезов, коэффициент вытяжки снижен до значений 1,10-1,30 и 1,10-1,16, что обеспечивает уменьшение контактного скольжения металла в очагах деформации и износа ручьев. При этом предчистовой калибр является закрытым, что позволяет повысить точность готового швеллера. Одновременно с прокаткой полки калибров в двух последних проходах окончательно подгибают до угла 90°. Это обеспечивает высокую точность поперечного сечения готовых швеллеров и повышение их качества.

Экспериментально установлено, что деформирование полосы в открытых калибрах протекает устойчиво при коэффициентах вытяжки, не превышающих 1,56. Увеличение коэффициента вытяжки более 1,56 приводит к увеличению неравномерности деформирования, изгибам полосы на выходе из калибра, переполнениям калибра, снижению стойкости валков и качества швеллеров.

При деформировании в вертикальных валках с коэффициентом вытяжки менее 1,01 не обеспечивается проработка боковых сторон полосы и полное устранение разноширинности. Увеличение коэффициента вытяжки более 1,26, во-первых, приводит к повышенному износу ручьев и, во-вторых, не исключает потерю устойчивости полосы в калибре, искажение ее формы, что ухудшает качество швеллеров.

Деформирование полосы в двух калибрах с развернутыми полками с коэффициентом вытяжки менее 1,20 требует увеличения необходимого числа проходов, что нерационально. Увеличение коэффициента вытяжки более 1,46 увеличивает неравномерность деформации по сечению полосы, неравномерность износа валков, их расход, а также приводит к снижению производительности по причине частых перевалок.

При углах наклона полок в первом прямополочном калибре менее 30° требуется увеличение общего количества проходов, что нерационально. Увеличение угла более 45° требует увеличения глубины ручьев данного и последующих калибров. Это увеличивает расход валков, снижает производительность прокатки по причине более частых перевалок валков. Отклонение угла в обе стороны от значения 90° снижает качество швеллеров.

Деформирование в предпоследнем (предчистовом) и последнем (чистовом) проходах с коэффициентами вытяжки менее 1,10 не позволяет обеспечить требуемую точность размеров готовых швеллеров, что снижает их качество. Увеличение коэффициента вытяжки в предпоследнем проходе более 1,30 и в последнем более 1,16 увеличивает неравномерность деформации по сечению, изгибам полосы на выходе из валков, образованию дефектов.

Примеры реализации способа

Непрерывно-литые заготовки квадратного сечения 100×100 мм, длиной 6 м нагревают в методической печи сортопрокатного стана 350 до температуры 1280°С под прокатку швеллера №8 и выдают на печной рольганг. Нагретую заготовку деформируют в первом проходе в горизонтальных валках с гладкой бочкой с коэффициентом вытяжки λ1=1,16 (см. чертеж, профиль 1). Во втором проходе полосу повторно деформируют в горизонтальных валках с гладкой бочкой с коэффициентом вытяжки λ2=1,20 (профиль 2).

Полученную плоскую полосу задают в вертикальные валки с открытым ящичным калибром (3-й проход) и обжимают по ширине с коэффициентом вытяжки λ3=1,10 (профиль 3). Выходящую из валков полосу задают в горизонтальные валки с разрезными калибрами, в которых полосу обжимают за два прохода. В четвертом проходе с коэффициентом вытяжки λ4=1,16 в полосе формируют пару утолщенных участков в углах будущего швеллера (профиль 4). В пятом проходе в горизонтальных валках с открытым разрезным калибром полосу обжимают с коэффициентом вытяжки λ5=1,56.

Шестой проход осуществляют в вертикальных валках с открытым калибром, с коэффициентом вытяжки λ6=1,10 (профиль 6).

Два последующих прохода осуществляют в горизонтальных валках с открытыми калибрами и развернутыми полками полосы, с коэффициентами вытяжки λ7=1,25 и λ8=1,35 (профили 7 и 8).

Дальнейшее деформирование полосы осуществляют последовательно в прямополочных калибрах с коэффициентами вытяжек λ9-λ12 и с углами наклона полок ϕ9-ϕ12, равномерно увеличивающимися от 30° до 90°:

λ9=1,36; ϕ9=30°; горизонтальные валки, открытый калибр (профиль 9);

λ10=1,01; ϕ10=50°; вертикальные валки, открытый калибр (профиль 10);

λ11=1,20; ϕ11=70°; горизонтальные валки, закрытый предчистовой калибр (профиль 11);

λ12=1,13; ϕ12=90°; горизонтальные валки, открытый чистовой калибр (профиль 12).

Благодаря тому, что деформирование осуществляется с формированием развернутого профиля в открытых горизонтальных и вертикальных калибрах при коэффициенте вытяжки λ в любом из проходов, не превышающем 1,56, прокатанные швеллеры имеют высокое качество: выход 1 сорта составляет Q=98,7%. Одновременно с этим за счет уменьшения износа достигается повышение стойкости валков и продолжительности каждой их кампании: расход валков снижается до с=1,32 кг/т проката. Это, в свою очередь, сокращает необходимое количество перевалок валков и увеличивает производительность процесса прокатки на ΔР=3,5%.

Варианты реализации предложенного способа и показатели их эффективности приведены в таблице.

Из данных, представленных в таблице, следует, что при реализации предложенного способа (варианты №2-4) достигается повышение качества швеллеров, производительности процесса прокатки и снижение расхода валков. В случаях запредельных значений заявленных параметров (варианты №1 и №5), а также использования способа-прототипа (вариант 6) имеет место увеличение износа калибров валков, что приводит к увеличению их расхода, снижению качества швеллеров и производительности процесса прокатки.

В качестве базового объекта при определении эффективности предложенного способа принят способ-прототип. Использование предложенного способа обеспечит повышение рентабельности производства швеллеров на сортопрокатном стане 350 на 5-7%.

Литературные источники, использованные при составлении описания изобретения

1. Авт. свид. СССР №1678469, МПК В21В 1/08, 1991 г.

2. Патент Российской Федерации №2272683, МПК В21В 1/08, 2006 г.

3. Патент Российской Федерации №2111803, МПК В21В 1/08, 1998 г. - Прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 1997 |

|

RU2111803C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ СТАЛЬНОГО УГЛОВОГО ПРОФИЛЯ | 2005 |

|

RU2287382C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПРОФИЛЬНОЙ ПОЛОСЫ | 1996 |

|

RU2090274C1 |

| СПОСОБ ПРОКАТКИ ЖЕЛОБЧАТОЙ ПОЛОСЫ | 2000 |

|

RU2184629C2 |

| СПОСОБ ПРОИЗВОДСТВА ШВЕЛЛЕРОВ | 1999 |

|

RU2169050C2 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 2019 |

|

RU2721265C1 |

| Система калибров для прокатки угловых профилей | 1981 |

|

SU1041181A1 |

| СПОСОБ ПРОИЗВОДСТВА ШВЕЛЛЕРОВ | 2005 |

|

RU2301118C2 |

| СИСТЕМА КАЛИБРОВ ПРОФИЛЕГИБОЧНОГО СТАНА | 1996 |

|

RU2096099C1 |

| СИСТЕМА КАЛИБРОВКИ ВАЛКОВ | 2011 |

|

RU2490079C2 |

Изобретение предназначено для повышения качества швеллеров, производительности процесса прокатки и снижения расхода валков. Способ включает многопроходное деформирование квадратной заготовки в горизонтальных и вертикальных валках с калибрами с формированием развернутого профиля и последующим подгибанием полок. Равномерность вытяжек отдельных элементов профиля, снижение вероятности повышенного локального износа ручьев валков обеспечивается за счет того, что деформирование в первых одном или двух проходах ведут в валках с гладкой бочкой, а в последующих проходах, исключая предчистовой, - в открытых калибрах при коэффициенте вытяжки в каждом из них, не превышающем 1,56. После деформирования в валках с гладкой бочкой полосу деформируют в вертикальных валках с коэффициентом вытяжки 1,01-1,26. После деформирования в вертикальных валках полосу деформируют за два прохода в валках с разрезными калибрами, затем в вертикальных валках, затем в двух калибрах с развернутыми полками с коэффициентом вытяжки 1,20-1,46 в каждом и завершают прокатку обжатием полосы в прямополочных калибрах с углом наклона полок, равномерно увеличивающимся от 30-45° до 90°. Кроме того, деформирование в предпоследнем и последнем проходах ведут с коэффициентами вытяжки 1,10-1,30 и 1,10-1,16 соответственно. 3 з.п. ф-лы, 1 ил., 1 табл.

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 1997 |

|

RU2111803C1 |

| СПОСОБ ПРОКАТКИ АСИММЕТРИЧНЫХ ПРОФИЛЕЙ ШВЕЛЛЕРНОЙ ФОРМЫ | 2004 |

|

RU2254178C1 |

| Устройство для регулирования хода поршней гидравлического насоса машины для испытания материалов | 1945 |

|

SU68932A1 |

| Способ получения пористого стекла | 1988 |

|

SU1544737A1 |

Авторы

Даты

2009-03-27—Публикация

2007-08-13—Подача