(5) СПОСОБ АКТИВНОГО КОНТРОЛЯ ТЕХПРОЦЕССА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ СТОЙКОСТНЫХ ПАРАМЕТРОВ РЕЖУЩЕГО ИНСТРУМЕНТА | 2005 |

|

RU2298454C1 |

| Способ определения износа режущего инструмента | 1988 |

|

SU1714458A1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ПОДШИПНИКОВ | 2002 |

|

RU2240527C2 |

| Способ настройки технологического процесса | 1982 |

|

SU1074659A1 |

| СПОСОБ КОНТРОЛЯ СВОЙСТВ И ДИАГНОСТИКИ РАЗРУШЕНИЯ ИЗДЕЛИЙ | 1998 |

|

RU2138039C1 |

| Способ оптимизации процесса механической обработки | 1983 |

|

SU1098674A1 |

| СПОСОБ КОНТРОЛЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ИЗДЕЛИЙ | 1998 |

|

RU2138038C1 |

| Устройство для измерения глубины деформированного слоя обрабатываемой детали | 1980 |

|

SU918021A1 |

| Устройство для определения информации о параметрах процесса резания | 1983 |

|

SU1119825A1 |

| СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ КОНТРОЛИРУЕМОЙ СРЕДЫ | 2012 |

|

RU2526586C2 |

1

Изобретение относится к области контроля условий механической обработки с нестационарными элементами резания и может быть использовано на автоматических линиях, станках с программным и адаптивным управлением,

Известен способ контроля процесса резания при механической обработке, основанный на приеме и анализе параметров волновых процессов механической обработки, например эмиссии волн напряжений электромагнитного излучения, генерируемых в зоне резания 13.

Основным недостатком этого способа является невозможность его применения в условиях механической обработки с нестационарными элементами резания на комплексно-автоматизированном оборудовании,

Целью изобретения является повышение точности активной диагностики

условий механической обработки (т.е получение достоверной информации обосновных параметрах процесса механической обработки для его контроля, оптимизации и управлений)- с нестационарными элементами резания .

Для достижения указанной цели по измеряемым в процессе резания значениям физико-технологических парамет10ров, не коррелирующих с контролируемыми технологическими параметрами, посредством электронно-вычислительной машины, по заложенным в нее зависимостям, определяют значения элеISментов резания, и по ним определяют значения параметров волновых процессов, которые сравнивают со значениями параметров волновых процессов, полученных из зоны резания в про20цессе обработки, а по их соотношению судят о состоянии контролируемых технологических параметров процесса механической обработки.

3971

Способ активной диагностики уело-. ВИЙ механической обработки с нестационарными элементами резания основан на том, что сравнивают значения параметров волновых процессов, содержащие информацию о контролируемых технологических параметрах процесса механической обработки с эталонными значениями параметров волновых процессов, не содержащих информацию о контролируемых технологических параметрах процесса механической обработки, с эталонными значениями параметров волновых процессов, не содержащих информацию о контролируемых технологических параметрах, которые получены по зависимостям, заложенным в память электронно-вычислительной машины, а также на основании физикотехнологических параметров процесса обработки не коррелирующих с контролируемыми параметрами о

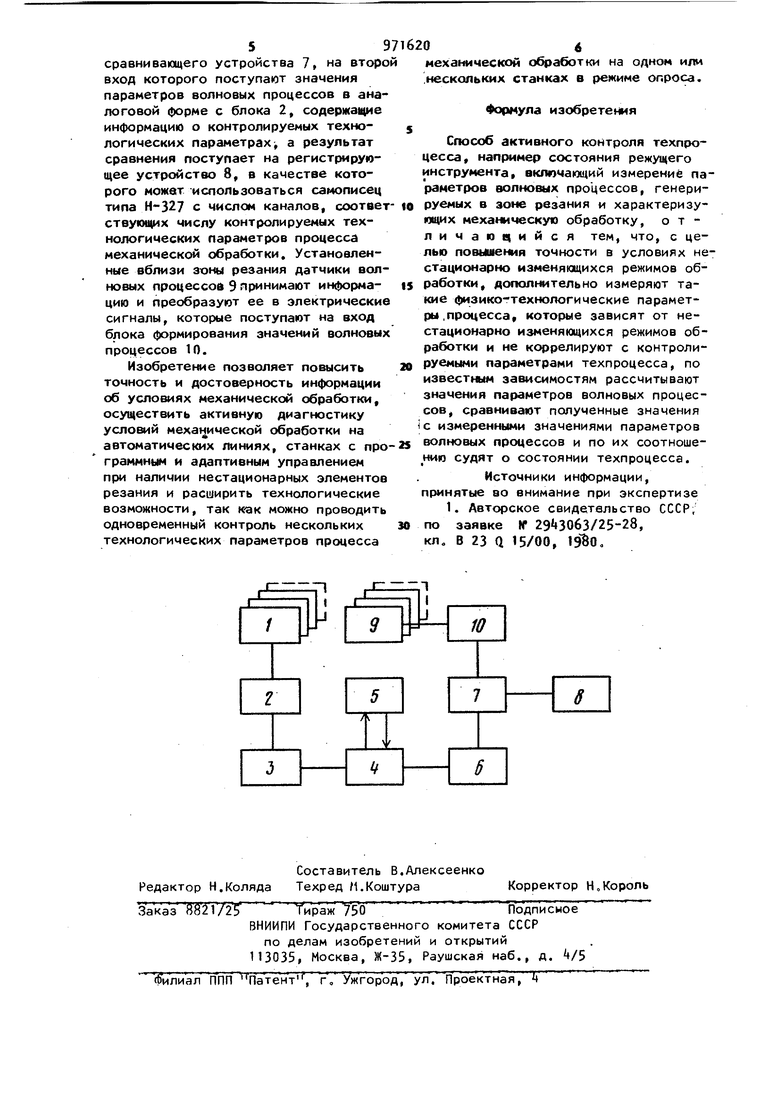

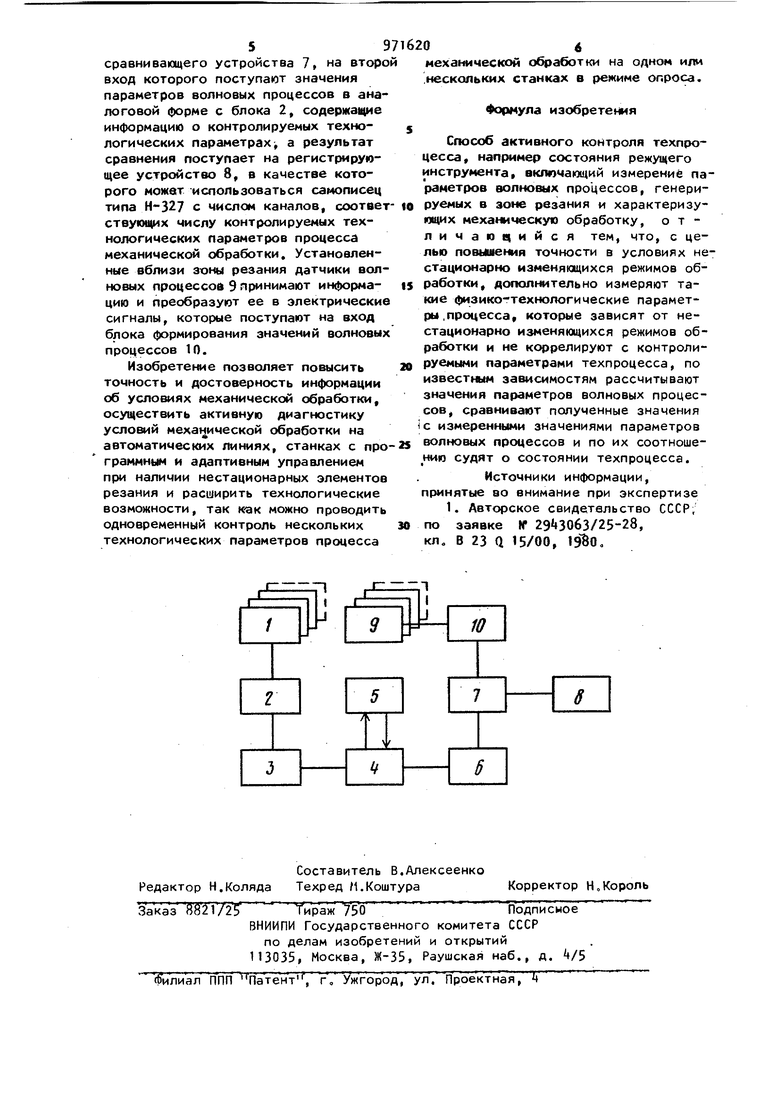

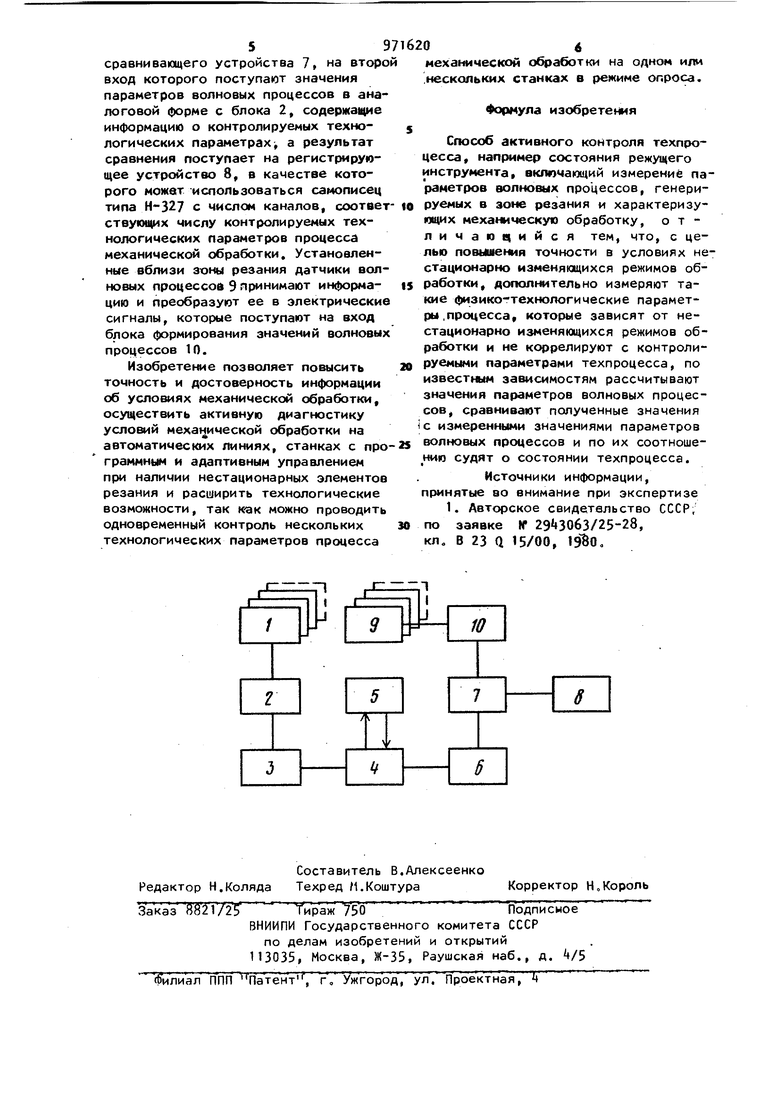

Для технической реализации способа разработано устройство, в котором датчики физико-технологических параметров соединены с блоком формирования их значений, который соединен с преобразователем аналоговой информации в цифровую, при этом выход преобразователя аналоговой информации в цифровую соединен со входом электронно-вычислительной машины, обладающей памятью, причем выход электронно-вычислительной машины сое,-„

динен с преобразователем цифровой информации в аналоговую, который соединен со сравнивающим устройством, которое соединено с регистрирующим устройством, а второй вход сравнивающего устройства соединен с блоком формирования значений параметров волновых процессов, который соединен с датчиками волновых процессов.

На чертеже представлена блок-схема устройства для активной диагностики условий механической обработки с нестационарными элементами резания, принцип работы которой основан на анализе с помощью электронно-вычислительной машины, обладающей памятью, значений физико-технологических параметров , определении по заложенным в электронно-вычислительную машину зависимостям значений параметров волновых процессов (не содержащих информацию о контро пируемых технологических .; параметрах т.к. , выбраны такие физико-технологические параметры, которые не коррелируют с контролируемыми технологическими параметрами) и сравнении последних со значениями параметров волновых процессов, полу ченных при обработке, и следовательно, содержащих информацию о контролируемых технологических параметрах;, Предлагаемый способ осуществляется следующим образом

Измеряют в процессе обработки значения физико-технологических параметров (например, тангенциальную составляющую силы резания), которые не корректируют с контролируемыми технологическими параметрами (например, износ инструмента); электронно-вычислительная машина по заложенным в нее зависимостям определяет значения нестационарных элементов резания (например, глубину резания) и по ним электронно-вычислительная машина, по заложенным а нее зависимостям,определяет значения параметров волновых процессов (например, эмиссии волн напряжений) которые по-прежнему не содержат информацию о контролируемых технологических параметрах (износ инструмента) и которые сравнивают со значениями параметров волновых процессов (эмиссии волн напряжений) полученных из зоны резания в процессе обработки и следовательно содержащих информацию о контролируемых технологических параметрах (износ инструмента) и по их соотношению судят о состоянии контролируемых технологических параметров (износ инструмента) процесса механической обработки в условиях применения нестационарных элементов резания (например, изменяемая по программе в процессе обработки глубина резания).

Устройство работает следующим образом о

С датчиков физико-технологических параметров 1 поступает информация а аналоговой форме на вход блока формирования значений физико-технологических параметров 2, с выхода которого информация поступает на преобразователь аналоговой информации в цифровую 3 после чего информация поступает на вход электронно-вычислительной машины , обладающей памятью 5. С выхода электронно-вычислительной машины k информация в цифровой форме поступает на вход преобразователя цифровой информации в аналоговую 6, после чего - на вход

сравнивающего устройства 7, на второй вход которого поступают значения параметров волновых процессов в аналоговой форме с блока 2, содержащие информацию о контролируемых технологических параметрах а результат сравнения поступает на регистрирующее устройство 8, в качестве которого может использоваться самописец типа Н-327 с числом каналов, соответ ствую1цих числу контролируемых технологических параметров процесса механической обработки. Установленные вблизи зоны резания датчики волновых процессов 9 принимают информацию и преобразуют ее в электрические сигналы, которые поступают на вход блока формирования значений волновых процессов 10. Изобретение позволяет повысить точность и достоверность информации об условиях механической обработки, осуществить активную диагностику условий механической обработки на автоматических линиях, станках с про rpaMMHbW и адаптивным управлением при наличии нестационарных элементов резания и расширить технологические возможности, так к-ак можно проводить одновременный контроль нескольких технологических параметров процесса

механической обработ о1 на одном или .нескольких станках в режиме опроса.

Формула изобретения

Способ активного контроля техпроцесса, например состояния режущего инструмента, включающий измерение параметров волновых процессов, генерируемых в зоне резания и характеризующих механическую обработку, отличающийся тем, что, с целью повышения точности в условиях нестационарно изменяющихся режимов обработки, дополнительно измеряют такие физико-технологические параметры,процесса, которые зависят от нестационарно изменяющихся режимов обработки и не коррелируют с контролируемыми параметрами техпроцесса, по известным зависимостям рассчитывают значения параметров волновых процессов, сравнивают полученные значения c измеренными значениями параметров волновых процессов и по их соотноше. судят о состоянии техпроцесса, Источники информации, принятые во внимание при экспертизе . Авторское свидетельство СССР, по заявке Н 29 ЗОбЗ/25-28, кл. В 23 Q 15/00,

Авторы

Даты

1982-11-07—Публикация

1981-05-28—Подача