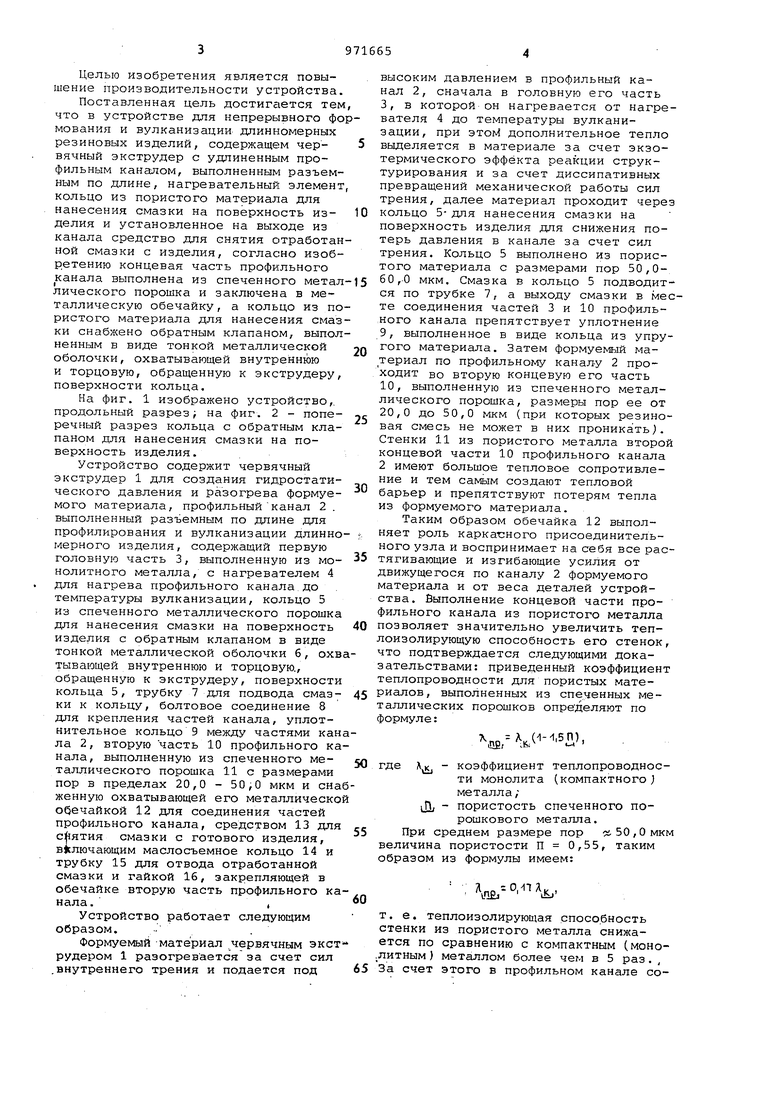

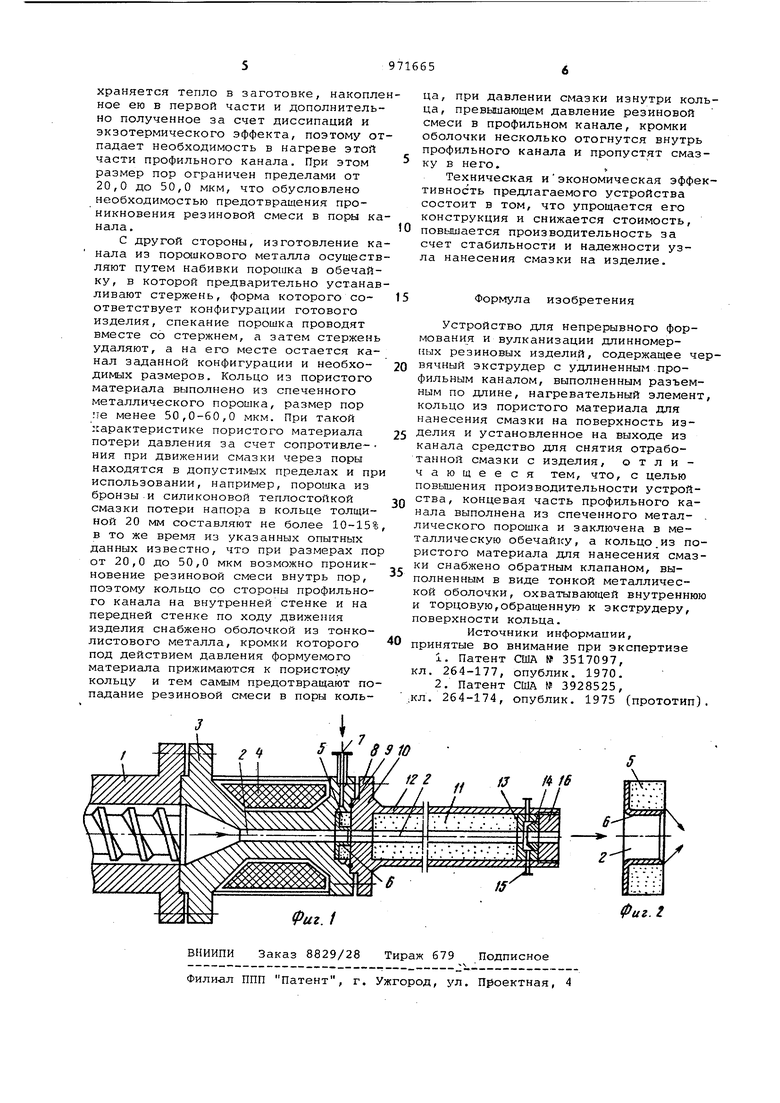

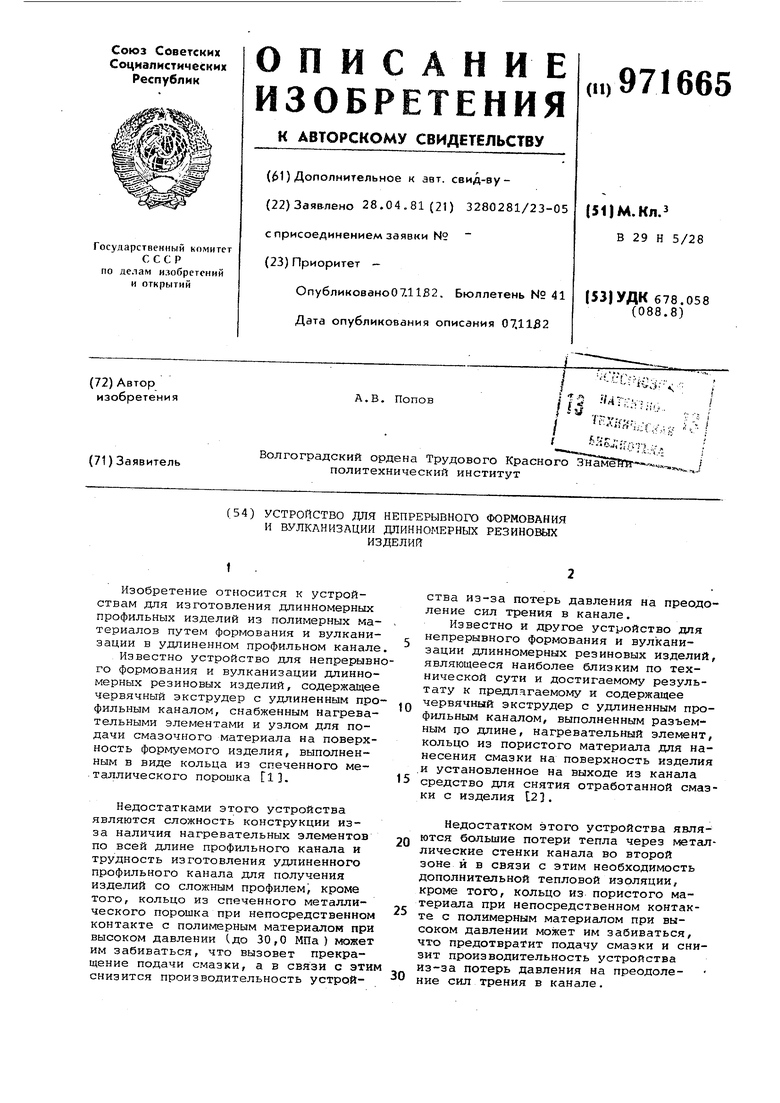

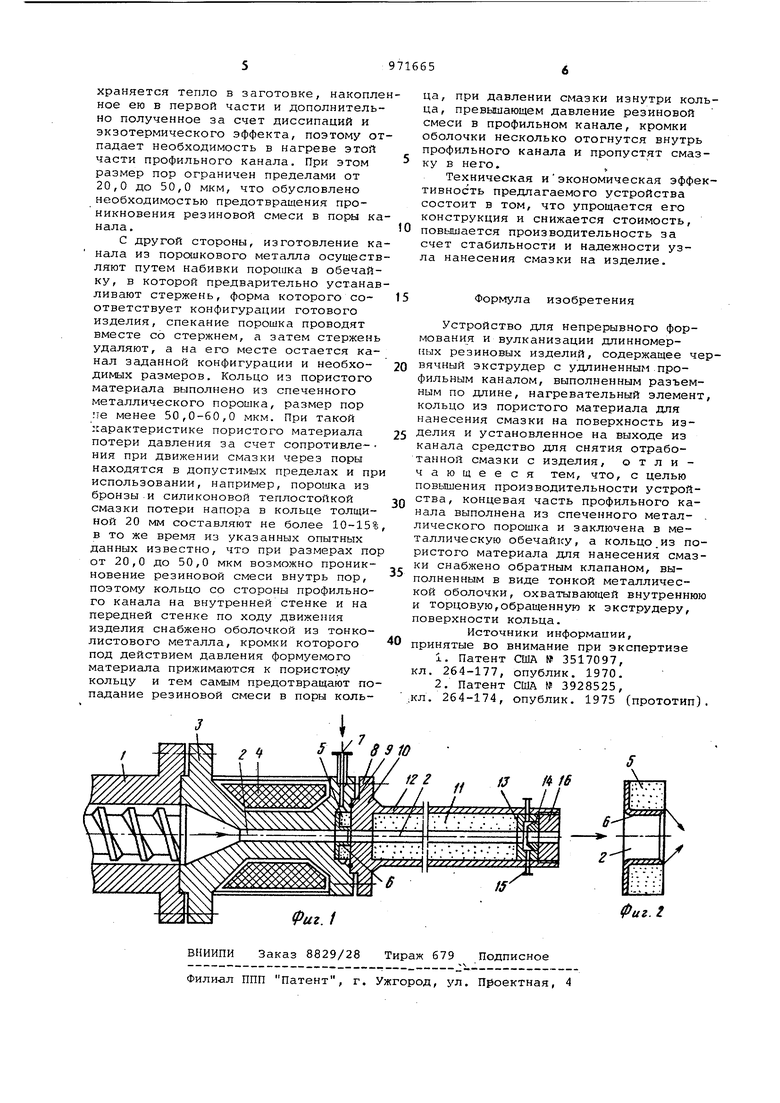

Изобретение относится к устройствам для изготовления длинномерных профильных изделий из полимерных материалов путем формования и вулканизации в удлиненном профильном канале Известно устройство для непрерывн го формования и вулканизации длинномерных резиновых изделий, содержащее червячный экструдер с удлиненным про фильным каналом, снабженным нагревательными элементами и узлом для подачи смазочного материала на поверхность формуемого изделия, выполненным в виде кольца из спеченного металлического порошка 1. Недостатками этого устройства являются сложность конструкции изза наличия нагревательных элементов по всей длине профильного канала и трудность изготовления удлиненного профильного канала для получения изделий со сложным профилем, кроме того, кольцо из спеченного металлического порошка при непосредственном контакте с полимерным материалом при высоком давлении (.до 30,0 МПа ) может им забиваться, что вызовет прекращение подачи смазки, а в связи с эти снизится производительность устройства из-за потерь давления на преодоление сил трения в канале. Известно и другое устройство для непрерывного формования и вулканизации длинномерных резиновых изделий, являющееся наиболее близким по технической сути и достигаемому результату к предлагаемому и содержащее червячный экструдер с удлиненным профильным каналом, выполненным разъемным IJO длине, нагревательный элемент, кольцо из пористого материала для нанесения смазки на поверхность изделия и установленное на выходе из канала средство для снятия отработанной смазки с изделия 12. Недостатком этого устройства являются большие потери тепла через металлические стенки канала во второй зоне и в связи с этим необходимость дополнительной тепловой изоляции, кроме того, кольцо из пористого материала при непосредственном контакте с полимерным материалом при высоком давлении может им забиваться, что предотвратит подачу смазки и снизит производительность устройства из-за потерь давления на преодоление сил трения в канале. Целью изобретения является повышение производительности устройства. Поставленная цель достигаются тем что в устройстве для непрерывного фо мования и вулканизации длинномерных резиновых изделий, содержащем червячный экструдер с удлиненным профильным каналом, выполненным разъемным по длине, нагревательный элемент кольцо из пористого материала для нанесения смазки на поверхность изделия и установленное на выходе из канала средство для снятия отработан ной смазки с изделия, согласно изобретению концевая часть профильного канала выполнена из спеченного метал лического порошка и заключена в металлическую обечайку, а кольцо из по ристого материала для нанесения смаз ки снабхсено обратным клапаном, выпол ненным в виде тонкой металлической оболочки, охватывающей внутреннюю и торцовую, обращенную к экструдеру, поверхности кольца. На фиг. 1 изображено устройство,, продольный разрез, на фиг. 2 - поперечный разрез кольца с обратным клапаном для нанесения смазки на поверхность изделия. Устройство содержит червячный экструдер 1 для создания гидростатического давления и разогрева формуемого материала, профильныйканал 2 . выполненный разъемным по длине для профилирования и вулканизации длинно мерного изделия, содержащий первую головную часть 3, выполненную из монолитного металла, с нагревателем 4 для нагрева профильного канала.до температуры вулканизации, кольцо 5 из спеченного металлического порошка для нанесения смазки на поверхность изделия с обратным клапаном в виде тонкой металлической оболочки б, охв тывающей внутреннюю и торцовую., обращенную к экструдеру, поверхности кольца 5, трубку 7 для подвода смазки к кольцу, болтовое соединение 8 для крепления частей канала, уплотнительное кольцо 9 между частями кан ла 2, вторую часть 10 профильного ка нала, выполненную из спеченного металлического порошка 11 с размерами пор в пределах 20,0 - 50,0 мкм и сна женную охватывающей его металлическо оОечайкой 12 для соединения частей профильного канала, средством 13 для снятия смазки с готового изделия, включающим маслосъемное кольцо 14 и трубку 15 для отвода отработанной смазки и гайкой 16, закрепляющей в обечайке вторую часть профильного к нала .( Устройство работает следующим образом. Формуемый-материал .червячным экс рудером 1 разогревается за счет сил .внутреннего трения и подается под высоким давлением в профильный канал 2, сначала в головную его часть 3, в которой он нагревается от нагревателя 4 до температуры вулканизации, при этоМ дополнительное тепло выделяется в материале за счет экзотермического эффекта реакции структурирования и за счет диссипативных превращений механической работы сил трения, далее материал проходит через кольцо 5- для нанесения смазки на поверхность изделия для снижения потерь давления в канале за счет сил трения. Кольцо 5 выполнено из пористого материала с размерами пор 50,060,-О мкм. Смазка в кольцо 5 подводится по трубке 7, а выходу смазки в месте соединения частей 3 и 10 профильного канала препятствует уплотнение 9,выполненное в виде кольца из упругого материала. Затем формуемый материал по профильному каналу 2 проходит во вторую концевую его часть 10,выполненную из спеченного металлического порошка, размеры пор ее от 20,0 до 50,0 мкм (при которых резиновая смесь не может в них проника;ть). Стенки 11 из пористого металла второй концевой части 10 профильного канала 2 имеют большое тепловое сопротивление и тем самым создают тепловой барьер и препятствуют потерям тепла из формуемого материала. Таким образом обечайка 12 выполняет роль каркатзного присоединительного узла и воспринимает на себя все растягивающие и изгибающие усилия от движущегося по каналу 2 формуемого материала и от веса деталей устройства. Выполнение концевой части профильного канала из пористого металла позволяет значительно увеличить теплоизолирующую способность его стенок, что подтверждается следующими доказательствами: приведенный коэффициент теплопроводности для пористых материалов, выполненных из спеченных металлических порошков определяют по формуле: .,И-.5П). где Л - коэффициент теплопроводнос ти монолита (компактного ) металла; Л, - пористость спеченного порошкового металла. При среднем размере пор 50 , О мкм величина пористости П 0,55, таким образом из формулы имеем: п.°,. т. е. теплоизолирующая способность стенки из пористого металла снижается по сравнению с компактным (моно,литным) металлом более чем в 5 раз., За счет этого в профильном канале со

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного изготовления длинномерных изделий | 1981 |

|

SU1028526A1 |

| Устройство для формования изделий из полимерных материалов | 1980 |

|

SU891464A1 |

| Способ получения длинномерных резиновых изделий | 1981 |

|

SU979158A1 |

| Устройство для изготовления профильных резиновых изделий | 1981 |

|

SU979154A1 |

| СПОСОБ СБОРКИ РУКАВНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2647042C1 |

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2329142C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ СМЕСЕЙ ЭКСТРУЗИЕЙ И ЭКСТРУДЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2077982C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ СМЕСЕЙ ЭКСТРУЗИЕЙ, СДВИГОВАЯ ВАЛКОВАЯ ГОЛОВКА И ЭКСТРУДЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2053123C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНОГО МАТЕРИАЛА, В ЧАСТНОСТИ, ДЛЯ ИЗГОТОВЛЕНИЯ ОКОН И ДВЕРЕЙ | 1996 |

|

RU2177412C2 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083365C1 |

Авторы

Даты

1982-11-07—Публикация

1981-04-28—Подача