Изобретение относится к устройствам для изготовления длинномерных профильных резиновых изделий путем непрерывного формования и вулканизации в удлиненной фильере и довулканизации в тепловой камере.

Известна линия для непрерывного формования и вулканизации длинномерных резиновых изделий, содержащая червячный экструдер для создания давления формуемого материала, удлиненный профильный канал для формования и вулканизации заготовки с нагревателем, средство для подачи, нанесения на поверхность изделия смазки и снятия ее с изделия в конце канала, устройство для довулканизации изделий, отмывочно-охладительное устройство и приемное устройство для готовых изделий 1.

Недоетатка.ми этой линии является то, что в качестве устройства для довулканизации используется вулканизатор горизонтального типа с жидким теплоносителем, в связи с чем линия имеет больцую длину и занимает большие производственные плоплади, а за счет значительных потерь тепла с больших нагретых поверхностей повышается расход энергии. Такой вулканизатор должен быть снабжен подвижным устройством для погружения заготовки в теплоноситель, что приводит к усложнению его конструкции. Кроме того, для удаления остатков теплоносителя требуется отмывка готовых изделий водой, что приводит к загрязпению промышлепной воды теплоносителем и к дополнительному расходу теплоносителя. В линии не предусмотрена установка дорна в профильном канале экструдера, поэтому невозможно изготавливать изделия с внутренней сквозной полостью.

Известно устройство для изготовления длинномерных изделий, содержащее экструдер с обогреваемой головкой, имеющей удлиненный профильный канал, и дорном, средства для нанесения смазки и снятия ее с поверхности изделия и камеру для довулканизации изделий 2.

Недостатками этого устройства являиэтся жесткое закрепление в головке дорна и тем самым, нарушение геометрических параметров изготавливаемого трубчатого изделия в конце удлиненного профильного канала, а также снижепие его качества.

Цель изобретения - повыщение качества длинномерных изделий.

Поставленная цель достигается тем, что в устройстве для изготовления длинномерных изделий, содерлощем экструдер с обогреваемой головкой, имеющей удлиненный профильный канал, и дорном, средства для нанесения смазки и снятия ее с поверхности изделия и камеру для довулканизации изделий, дорн установлен с возможностью аксиального перемещения в профильном капале, выполнен равным е.му по длине и снабжен выполненными на его обращенном к входному участку профильного канала конце радиальными ребрами трапецеидальной формы, закрепленными на дорне, а входной участок профильного канала выполнен с соответствующими профилю ребер цилиндрической и конической поверхностями.

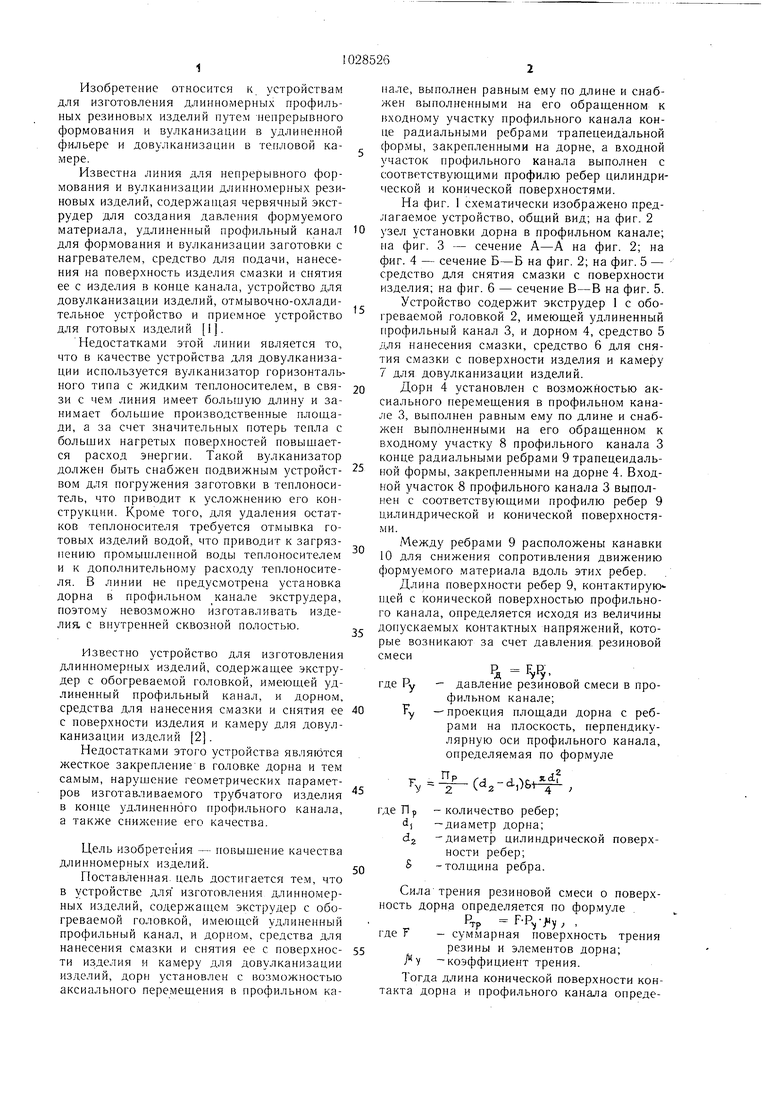

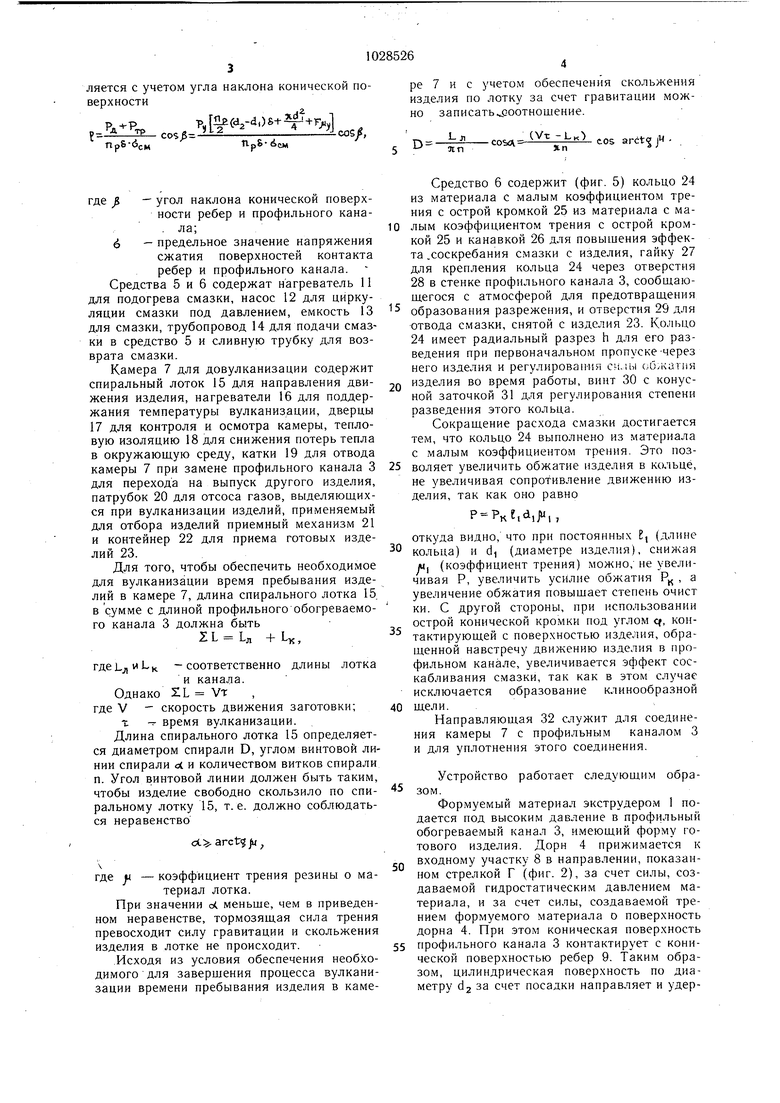

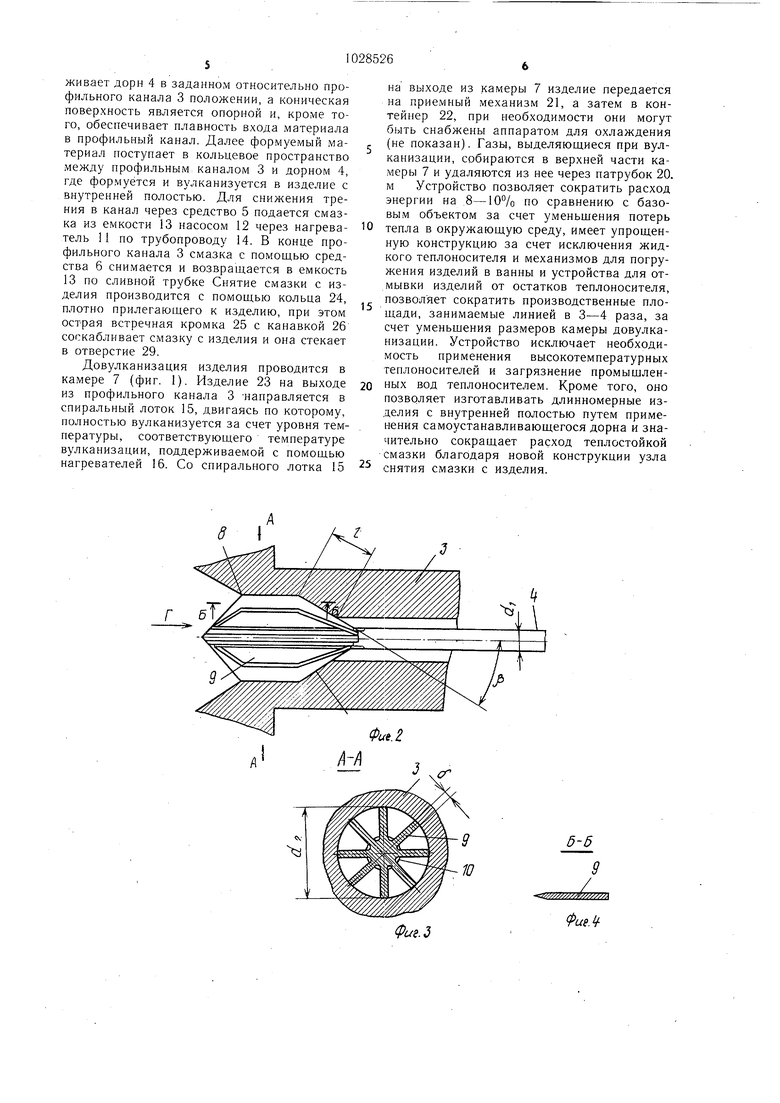

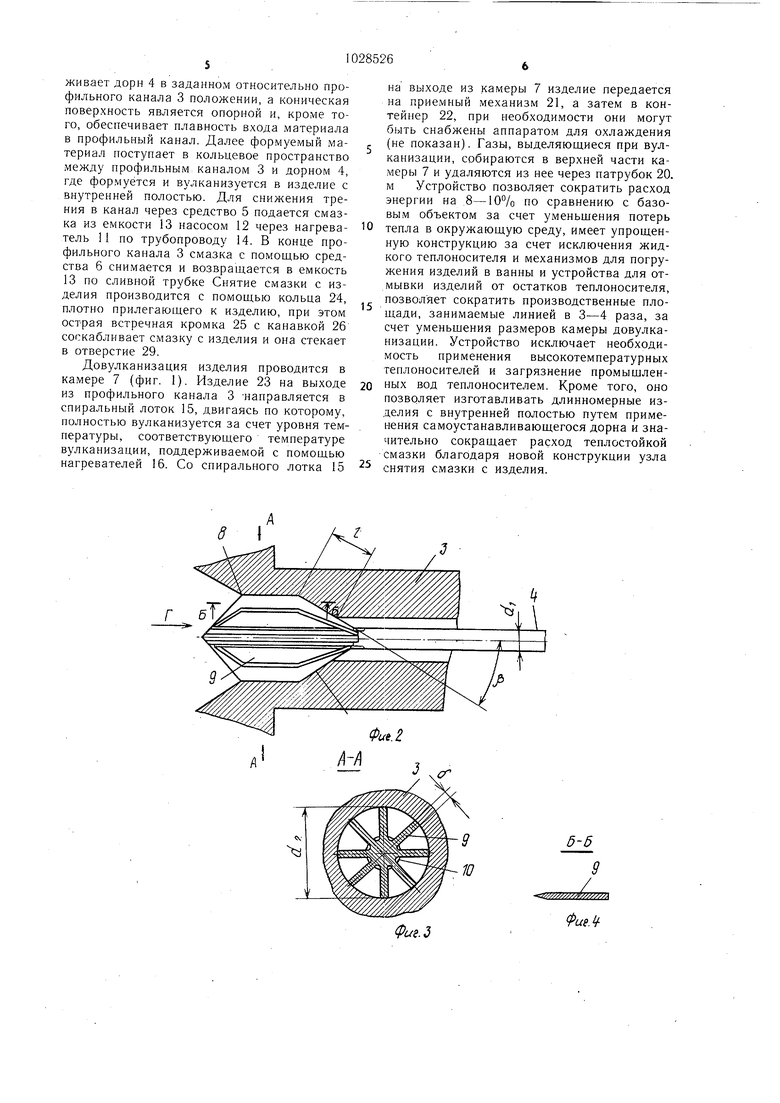

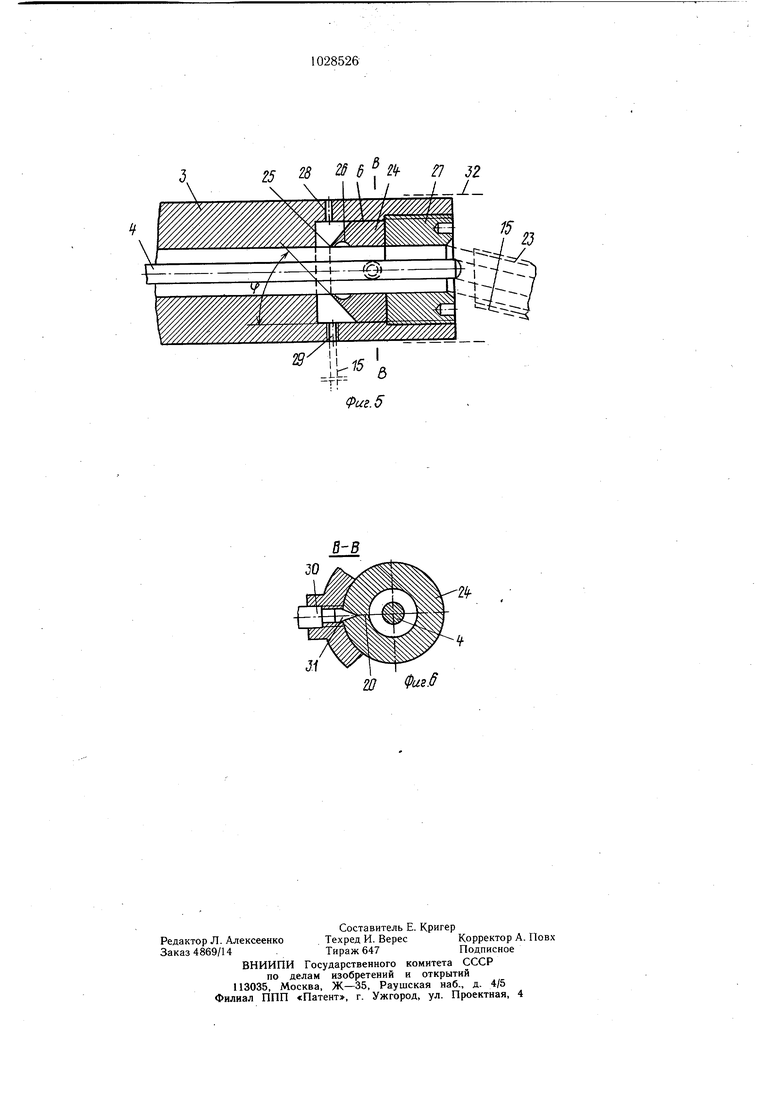

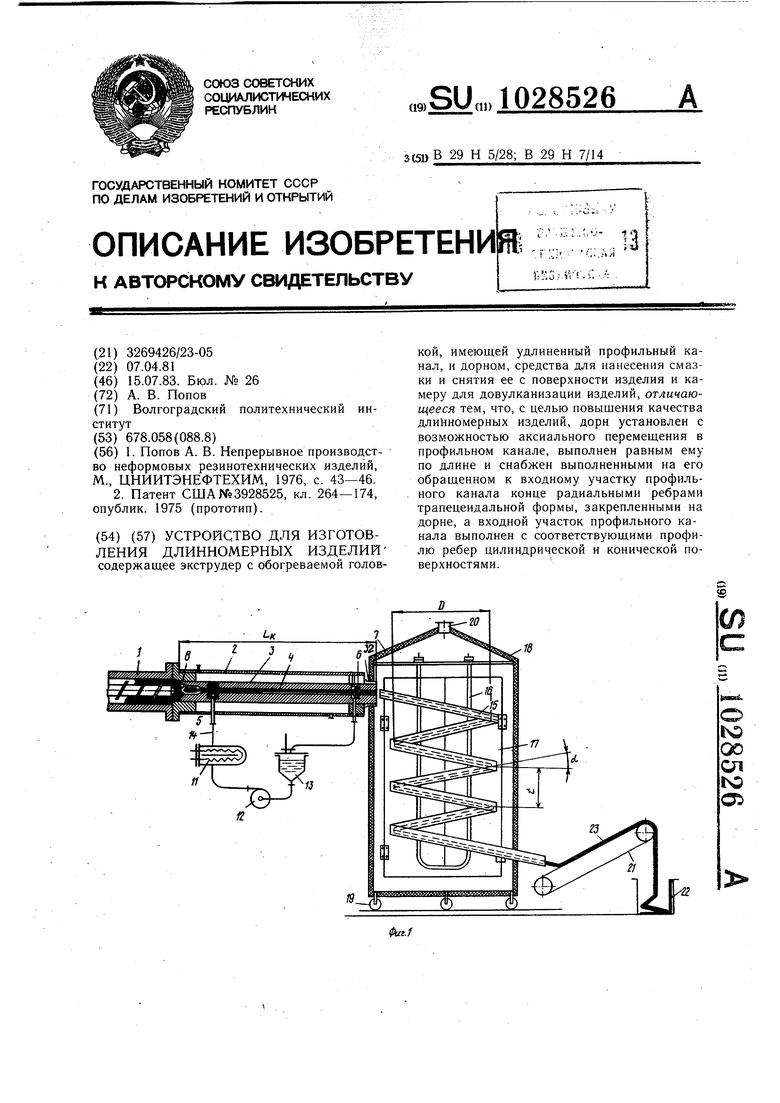

На фиг. 1 схематичееки изображено предлагаемое устройство, общий вид; на фиг. 2 узел установки дорна в профильном канале; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - сечение Б-Б на фиг. 2; на фиг. 5 - средство для снятия смазки е поверхности изделия; на фиг. 6 - сечение В-В на фиг. 5.

Устройство содержит экструдер 1 с обогреваемой головкой 2, имеющей удлиненный профильный канал 3, и дорном 4, средство 5 для нанесения смазки, средство 6 для снятия смазки с поверхности изделия и камеру 7 для довулканизации изделий.

Дорн 4 установлен с возможностью аксиального перемещения в профильном канале 3, выполнен равным ему по длине и снабжен выполненными на его обращенном к входному участку 8 профильного канала 3 конце радиальными ребрами 9 трапецеидальной формы, закрепленными на дорне 4. Входной участок 8 профильного канала 3 выполнен с соответствующими профилю ребер 9 цилиндрической и конической поверхностями.

Между ребрами 9 расположены канавки 10 для снижения сопротивления движению формуемого материала вдоль этих ребер.

Длина поверхности ребер 9, контактирую щей с конической поверхностью профильного канала, определяется исходя из величины допускаемых контактных напряжений, которые возникают за счет давления, резиновой смеси

Р - F Р

- fyty,

где Ру - давление резиновой смеси в профильном канале;

Fy --проекция площади дорна с ребрами на плоскость, перпендикулярную оси профильного канала, определяемая по формуле

П.

(

П,

- количество ребер;

где П р di d2 - диаметр дорна;

-диаметр цилиндрической поверхности ребер; S -толщина ребра.

Сила трения резиновой смеси о поверхность дорна определяется по формуле

РТР F-P,. , где г - суммарная поверхность трения

резины и элементов дорна; -коэффициент трения. Тогда длина конической поверхности контакта дорна и профильного канала определяется с учетом угла наклона конической поверхности

j2

,(d,-d,)St + Fj

. I I I о fJt 1 11 1- Уг J . ,

Пр8-6(.

ttpS-йсм

где / - угол наклона конической поверхности ребер и профильного кана- ла;

ё - предельное значение напряжения сжатия поверхностей контакта ребер и профильного канала. Средства 5 и 6 содержат нагреватель 11 для подогрева смазки, насос 12 для циркуляции смазки под давлением, емкость 13 для смазки, трубопровод 14 для подачи смазки в средство 5 и сливную трубку для возврата смазки.

Камера 7 для довулканизации содержит спиральный лоток 15 для направления движения изделия, нагреватели 16 для поддержания температуры вулканизации, дверцы 17 для контроля и осмотра камеры, тепловую изоляцию 18 для снижения потерь тепла в окружающую среду, катки 19 для отвода камеры 7 при замене профильного канала 3 для перехода на выпуск другого изделия, патрубок 20 для отсоса газов, выделяющихся при вулканизации изделий, применяемый для отбора изделий приемный механизм 21 и контейнер 22 для приема готовых изделий 23.

Для того, чтобы обеспечить необходимое для вулканизации время пребывания изделий в камере 7, длина спирального лотка 15, в сумме с длиной профильного обогреваемого канала 3 должна быть

Z L Ьд + Ly; ,

гдеЬд - -соответственно длины лотка и канала.

Однако ZL VT , где V - скорость движения заготовки; г - время вулканизации.

Длина спирального лотка 15 определяется диаметром спирали D, углом винтовой линии спирали сс и количеством витков спирали п. Угол винтовой линии должен быть таким, чтобы изделие свободно скользило по спиральному лотку 15, т.е. должно соблюдаться неравенство

ot: arct

ч

где ( - коэффициент трения резины о материал лотка.

При значении о. меньше, чем в приведенном неравенстве, тормозящая сила трения превосходит силу гравитации и скольжения изделия в лотке не происходит.

Исходя из условия обеспечения необходимого для заверщения процесса вулканизации времени пребывания изделия в камере 7 И С учетом обеспечения скольжения изделия по лотку за счет гравитации можно записать ооотношение.

(У-с -L,,)

COS arct j

|W

-cosoi

п

з:л

Средство 6 содержит (фиг. 5) кольцо 24 из материала с малым коэффициентом трения с острой кромкой 25 из материала с малым коэффициентом трения с острой кромкой 25 и канавкой 26 для повышения эффекта .соскребания смазки с изделия, гайку 27 для крепления кольца 24 через отверстия 28 в стенке профильного канала 3, сообц ающегося с атмосферой для предотвращения

образования разрежения, и отверстия 29 для отвода смазки, снятой с изделия 23. Кольцо 24 имеет радиальный разрез h для его разведения при первоначальном пропуске-через него изделия и регулировап-ия с-мы (ДЗ/катия

Q изделия во время работы, винт 30 с конусной заточкой 31 для регулирования степени разведения этого кольца.

Сокращение расхода смазки достигается тем, что кольцо 24 выполнено из материала с малым коэффициентом трения. Это позволяет увеличить обжатие изделия в кольце, не увеличивая сопротивление движению изделия, так как оно равно

p-pKetd,ju,,

откуда видно, что при постоянных В, (длине кольца) и d, (диаметре изделия), снижая W, (коэффициент трения) можно, не увеличивая Р, увеличить усилие обжатия Pj , а увеличение обжатия повышает степень очист ки. С другой стороны, при использовании острой конической кромки под углом q, контактирующей с поверхностью изделия, обращенной навстречу движению изделия в профильном канале, увеличивается эффект соскабливания смазки, так как в этом случае исключается образование клинообразной щели.

Направляющая 32 служит для соединения камеры 7 с профильным каналом 3 и для уплотнения этого соединения.

Устройство работает следующим обра5 зом.

Формуемый материал экструдером 1 подается под высоким давление в профильный обогреваемый канал 3, имеющий форму готового изделия. Дорн 4 прижимается к

„ входному участку 8 в направлении, показанном стрелкой Г (фиг. 2), за счет силы, создаваемой гидростатическим давлением материала, и за счет силы, создаваемой трением формуемого материала о поверхность дорна 4. При этом коническая поверхность

5 профильного канала 3 контактирует с конической поверхностью ребер 9. Таким образом, цилиндрическая поверхность по диаметру dj за счет посадки направляет и удерживает дорн 4 в заданном относительно профильного канала 3 положении, а коническая поверхность является опорной и, кроме того, обеспечивает плавность входа материала в профильный канал. Далее формуемый материал поступает в кольцевое пространство между профильным каналом 3 и дорном 4, где формуется и вулканизуется в изцелие с внутренней полостью. Для снижения трения в канал через средство 5 подается смазка из емкости 13 насосом 12 через нагреватель 11 по трубопроводу 14. В конце профильного канала 3 смазка с помощью средства 6 снимается и возвращается в емкость 13 по сливной трубке Снятие смазки с изделия производится с помощью кольца 24, плотно прилегающего к изделию, при этом острая встречная кромка 25 с канавкой 26 соскабливает смазку с изделия и она стекает в отверстие 29. Довулканизация изделия проводится в камере 7 (фиг. 1). Изделие 23 на выходе из профильного канала 3 -направляется в спиральный лоток 15, двигаясь по которому, полностью вулканизуется за счет уровня температуры, соответствующего температуре вулканизации, поддерживаемой с помощью нагревателей 16. Со спирального лотка 15 на выходе из камеры 7 изделие передается на приемный механизм 21, а затем в контейнер 22, при необходимости они могут быть снабжены аппаратом для охлаждения (не показан). Газы, выделяющиеся при вулканизации, собираются в верхней части камеры 7 и удаляются из нее через патрубок 20. м Устройство позволяет сократить расход энергии на 8-10% по сравнению с базовым объектом за счет уменьшения потерь тепла в окружающую среду, имеет упрощенную конструкцию за счет исключения жидкого теплоносителя и механизмов для погружения изделий в ванны и устройства для отмывки изделий от остатков теплоносителя, позволяет сократить производственные площади, занимаемые линией в 3-4 раза, за счет уменьщения размеров камеры довулканизации. Устройство исключает необходимость применения высокотемпературных теплоносителей и загрязнение промышленных вод теплоносителем. Кроме того, оно позволяет изготавливать длинномерные изделия с внутренней полостью путем применения самоустанавливающегося дорна и значительно сокращает расход теплостойкой смазки благодаря новой конструкции узла снятия смазки с изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного формования и вулканизации длинномерных резиновых изделий | 1981 |

|

SU971665A1 |

| Способ получения длинномерных резиновых изделий | 1981 |

|

SU979158A1 |

| Устройство для непрерывного формованияи ВулКАНизАции пОлыХ РЕзиНОВыХиздЕлий | 1978 |

|

SU804506A1 |

| Устройство для формования изделий из полимерных материалов | 1980 |

|

SU891464A1 |

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2329142C1 |

| Устройство для изготовления полых изделий из эластичных материалов | 1980 |

|

SU1689103A1 |

| Устройство для изготовления трубчатых изделий из полимерных материалов | 1988 |

|

SU1620318A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ЭКСТРУЗИИ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2000 |

|

RU2171744C1 |

| Устройство для изготовления профильных резиновых изделий | 1981 |

|

SU979154A1 |

| Устройство для непрерывной вулканизации | 1975 |

|

SU556046A1 |

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙсодержащее экструдер с обогреваемой головкой, имеющей удлиненный профильный канал, и дорном, средства для нанесения смазки и снятия ее с поверхности изделия и камеру для довулканизации изделий, отличающееся тем, что, с целью повышения качества длинномерных изделий, дорн установлен с возможностью аксиального перемещения в профильном канале, выполнен равным ему по длине и снабжен выполненными на его обращенном к входному участку профильного канала конце радиальными ребра.ми трапецеидальной формы, закрепленными на дорне, а входной участок профильного канала выполнен с соответствующими профилю ребер цилиндрической и конической поверхностями. О ю 00 ел ьо о

5-5

27 /7///// j 77/A

Pus.t

Фиг.З

25 f f /7 32

11 1 -Ir: 6

-тг30

Jf / -L-.215

2}

Фиг.

| I | |||

| Попов А | |||

| В | |||

| Непрерывное производство неформовых резинотехнических изделий, М., ЦНИИТЭНЕФТЕХИМ, 1976, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США fe3928525, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1983-07-15—Публикация

1981-04-07—Подача