(5) УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного изготовления длинномерных изделий | 1981 |

|

SU1028526A1 |

| МНОГОРУЧЬЕВАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИНТУСОВ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2146614C1 |

| Экструзионная головка для изготовления полимерных профильно-погонажных изделий | 1990 |

|

SU1717393A1 |

| Способ получения длинномерных резиновых изделий | 1981 |

|

SU979158A1 |

| Устройство для изготовления трубчатых изделий из полимерных материалов | 1988 |

|

SU1620318A1 |

| Инструмент для изготовления изделий методом протяжки | 1982 |

|

SU1080991A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ФОРМОВАНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС | 2000 |

|

RU2177411C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ НЕОРИЕНТИРОВАННЫХ ПОЛУКРИСТАЛЛИЧЕСКИХ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2392118C1 |

| Способ получения брикетов и устройство для его осуществления | 1987 |

|

SU1563984A1 |

| ТРЕХРУЧЬЕВАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО СТРОИТЕЛЬНОГО ШТАПИКА | 2001 |

|

RU2194618C2 |

Изобретение относится к устройствам для изготовления длинномерных изделий из полимерных материалов экструзией и может быть использовано в химической и резинотехнической промышленности.

Известно устройство для формования изделий из полимерных материалов, содержащее экструзионную головку с удлиненной фильерой с профильным каналом для расплава, узел подачи смазки под давлением в профильный канал на поверхность формуемого материала через радиальные смазочные отверстия 1.

Однако фильера этого устройства выполнена неразъемной, что затрудняет ее изготовление, а смазка подводится в канал через радиальное отверстие в стенке фильеры, что не обеспечивает равномерного распределения смазочного материала по поверхности формуемого изделия и поэтому не снижает трения заготовки о стенки фильеры, а также

не исключает возможности забивания смазочного отверстия полимером.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для формования изделий из полимерных материалов, содержащее экструзионную головку с фильерой, выполненной с профильным каналом для формования изделия и рубашкой для циркуляции

10 теплоносителя, и узел подачи смазки на поверхность формуемого изделия, причем узел подачи смазки снабжен кольцом, выполненным из спеченного металлического порошка так, что в

15 его стенках имеются мелкие поры, через которые смазка, подаваемая под давлением, проходит к поверхности изделия С 21.

Недостатками этого устройства яв20ляется трудность изготовления фильеры для получения изделий со сложным поперечным сечением и трудность очистки такого профильного канала.

a также то, что пористое кольцо с одной стороны создает большое сопротивление для смазки, а с другой - оно при высоком давлении формуемого материала может забиться полимером, что вызовет прекращение подачи сма- зочного материала, значительное повышение сопротивления движению формуемого изделия по профильному каналу, увеличение трения и нарушение поверхности изделия, что снижает производительность устройства и качество изделий. .

Цель изобретения - повышение производительности устройства и качества изделий,

Указанная цель достигается благодаря тому, что в устройстве для формования изделий из полимерных материалов, содержащем экструзионную головку с фильерой, выполненной с профильным каналом для формования изделий и рубашкой для циркуляции теплоносителя, и узел подачи смазки на поверхность формуемого изделия, фильера выполнена из двух частей с продолной плоскостью разъема и опорными площадками, а узел подачи смазки вы-, полйен в виде двух концентрично профильному каналу расположенных втулок смонтированных с образованием между ними кольцевой полости для смазки, ограниченной со стороны подачи формуемого изделия торцовой поверхностью кольцевого буртика внутренней втулки а с противоположной стороны - конической поверхностью наружной втулки, сопряженной с конической поверхностью внутренней втулки, причем внутренняя втулка смонтирована с возможностью перемещения относительно наружной втулки, а длина втулок зависимостью , S-f

- ,(с-1)

где L - длина втулок;

5/ - площадь поперечного сечения

кольцевой полости для смазк Х - коэффициент трения формуемого материала о стенки профильного канала фильеры; П - периметр профильного канала С - отношение давления смазки в кольцевой полости к давлению формуемого материала в профильном канале фильеры. Размеры поперечного сечения профильного канала должны точно соответствовать размерам готового изделия с учетом усадки и температурных расширений, а его поверхность должна иметь высокую степень чистоты, поэтому фильеру выполняют разъемной в продольном направлении, состоящей из двух частей, скрепленных болтами, а для того, чтобы обеспечить необходимую плотность соединения частей фильеры по месту разъема вдоль образующей профильного канала с двух на

обоих частях фильеры выполнены опорные площадки, ширина Ь которых определяется из условия максимальных контактных напряжений, не превышающих величину предела упругости материала

фильеры.

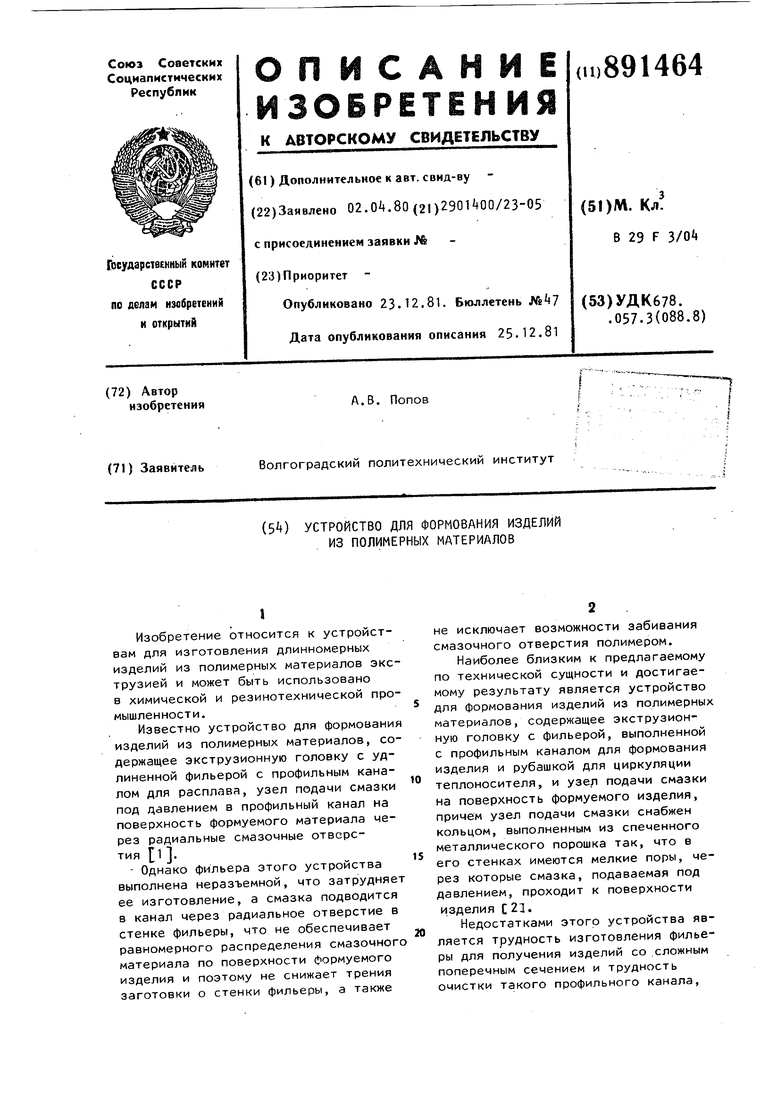

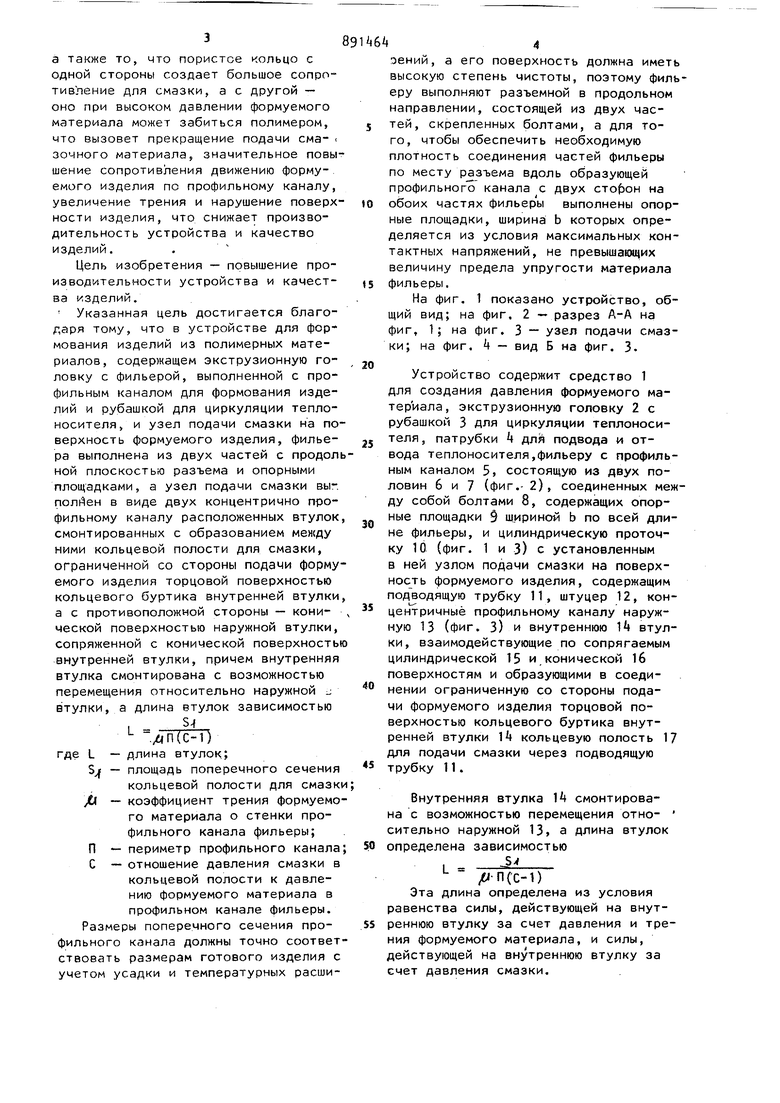

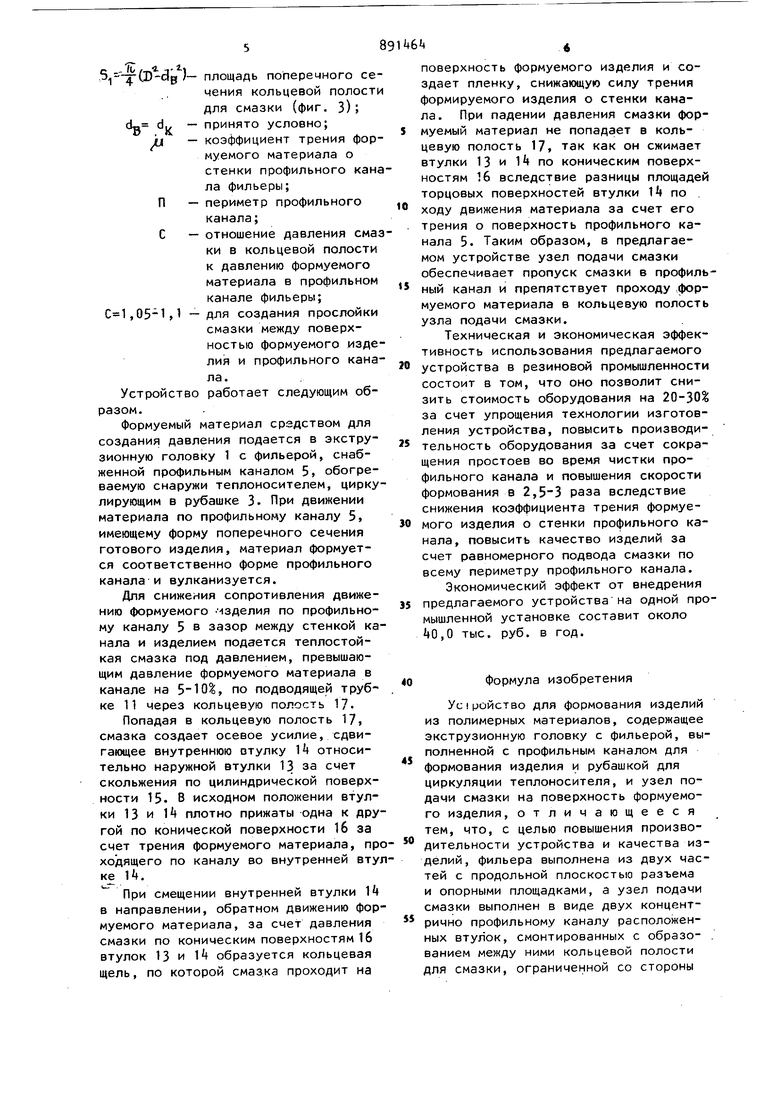

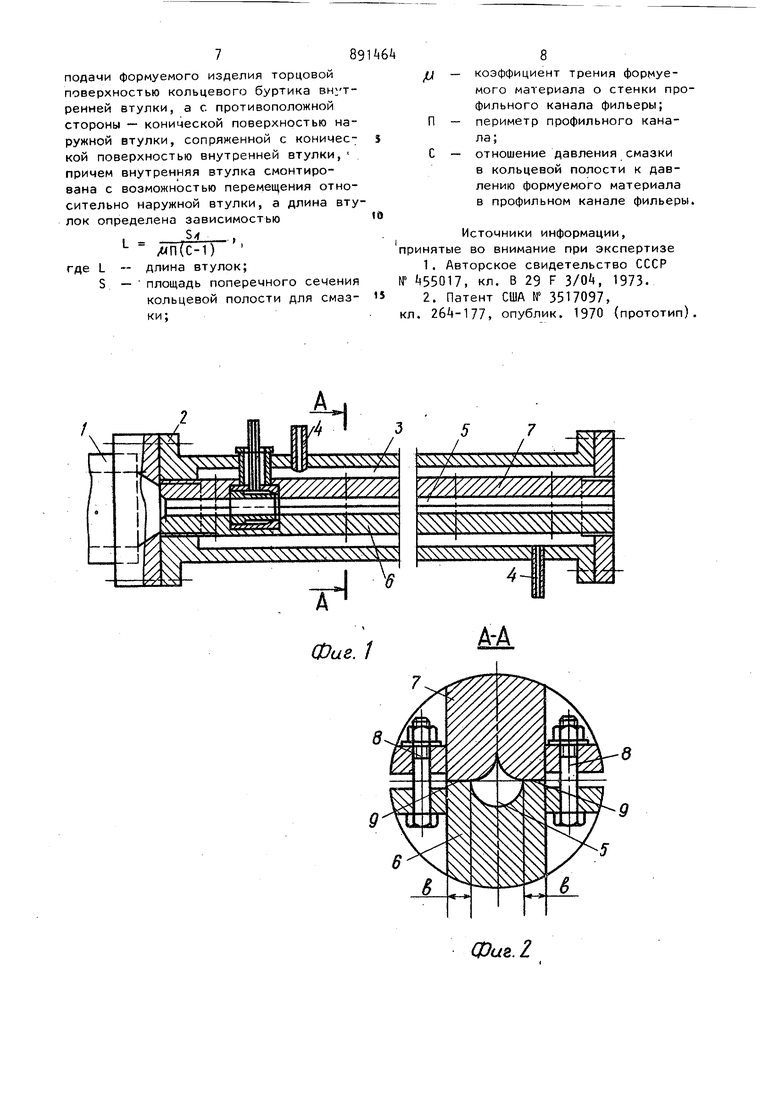

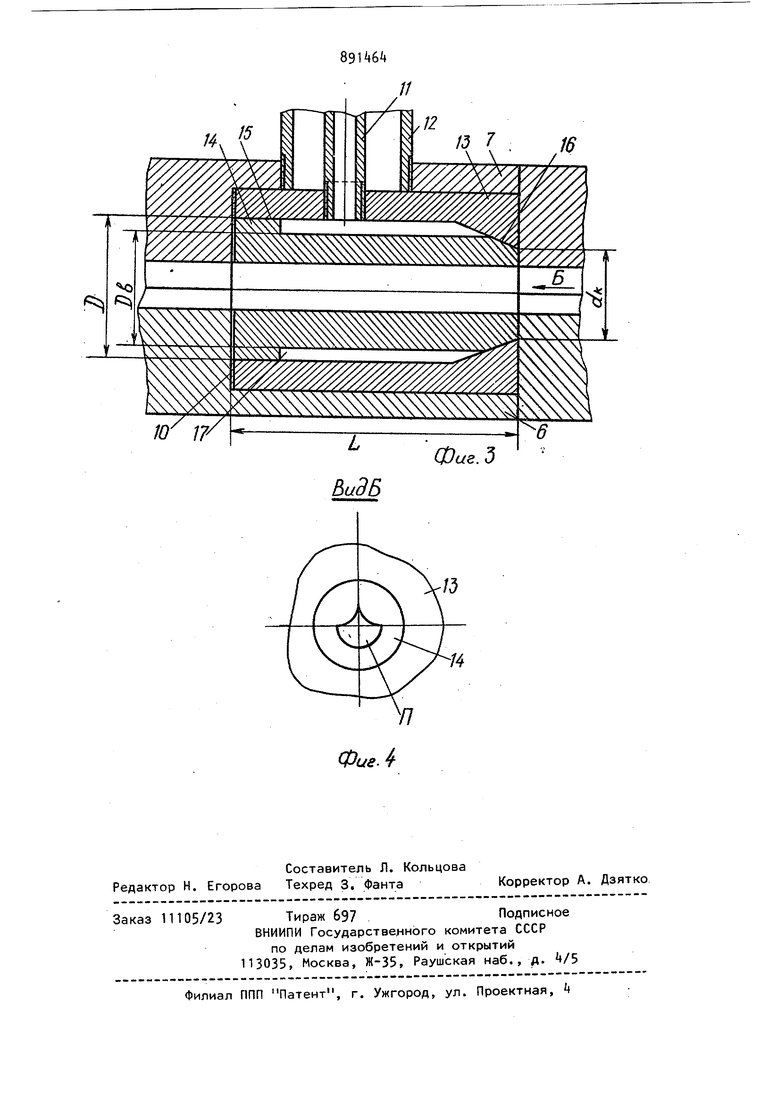

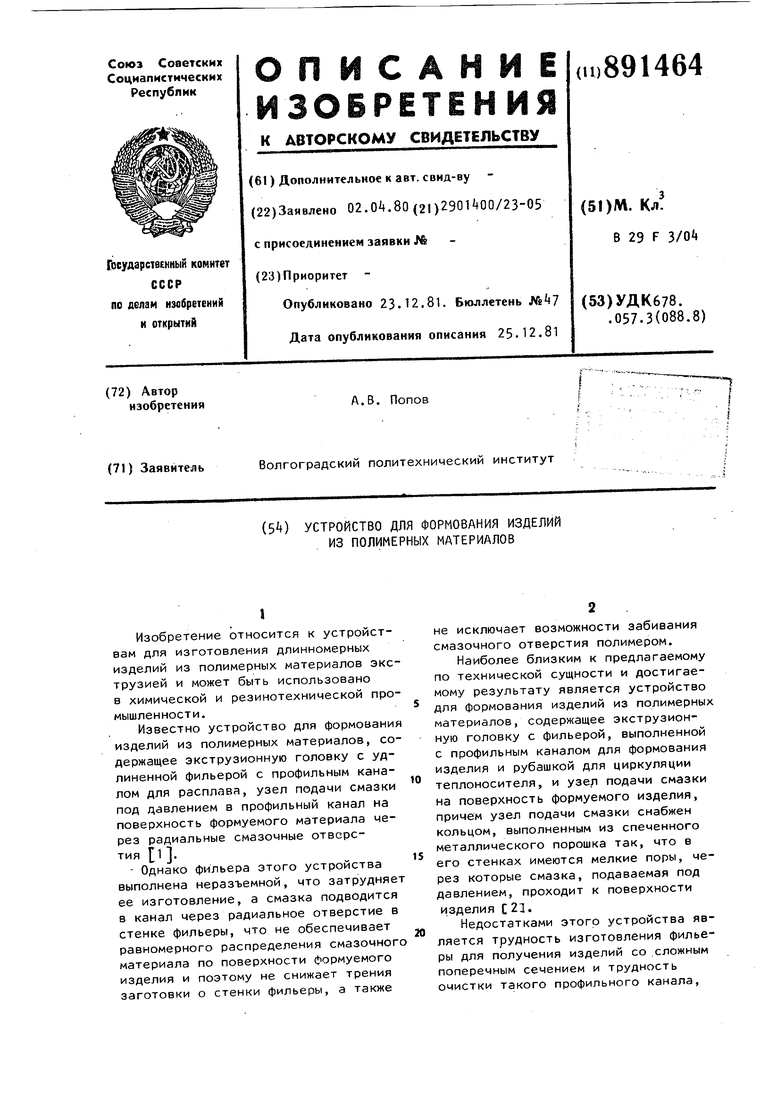

На фиг. 1 показано устройство, общий вид; на фиг. 2 - разрез А-А на фиг, 1; на фиг. 3 - узел подачи смазки; на фиг. 4 - вид Б на фиг. 3.

Устройство содержит средство 1 для создания давления формуемого материала, экструзионную головку 2 с рубашкой 3 для циркуляции теплоносителя, патрубки для подвода и отвода теплоносителя,фильеру с профильным каналом 5, состоящую из двух половин 6 и 7 (фиг.- 2), соединенных между собой болтами 8, содержащих опорные площадки 9 шириной b по всей длине фильеры, и цилиндрическую проточку 10 (фиг. 1 и З) с установленным в ней узлом подачи смазки на поверхность формуемого изделия, содержащим подводящую трубку 11, штуцер 12, концентричные профильному каналу наружную 13 (фиг. 3) и внутреннюю Т втулки, взаимодействующие по сопрягаемым цилиндрической 15 и конической 1б поверхностям и образующими в соединении ограниченную со стороны подачи формуемого изделия торцовой поверхностью кольцевого буртика внутренней втулки 1 кольцевую полость 17 для подачи смазки через подводящую трубку 11.

Внутренняя втулка 14 смонтирована с возможностью перемещения относительно наружной 13, а длина втулок определена зависимостью

,

АП(С-1)

Эта длина определена из условия равенства силы, действующей на внутреннюю втулку за счет давления и трения формуемого материала, и силы, действующей на внутреннюю втулку за счет давления смазки. 5 i 4CD- 30 )- площадь поперечного сечения кольцевой полости для смазки (фиг. 3); dri dj, - принято условно; jn - коэффициент трения формуемого материала о стенки профильного кана ла фильеры; П - периметр профильного канала; С - отношение давления смаз ки в кольцевой полости к давлению формуемого материала в профильном канале фильеры; ,,1 -для создания прослойки смазки между поверхностью формуемого изделия и профильного канала. Устройство работает следующим образом. Формуемый материал средством для создания давления подается в экструзионную головку 1 с фильерой, снабженной профильным каналом 5, обогреваемую снаружи теплоносителем, циркулирующим в рубашке 3. При движении материала по профильному каналу 5, имеющему форму поперечного сечения готового изделия, материал формуется соответственно форме профильного канала и вулканизуется. Для снижения сопротивления движению формуемого -изделия по профильному каналу 5 в зазор между стенкой канала и изделием подается теплостойкая смазка под давлением, превышающим давление формуемого материала в канале на 5-10, по подводящей трубке 11 через кольцевую полость 17. Попадая в кольцевую полость 17, смазка создает осевое усилие, сдвигающее внутреннюю отулку 1 относительно наружной втулки 13 за счет скольжения по цилиндрической поверхности 15. В исходном положении втулки 13 и 1 плотно прижаты одна к другой по конической поверхности 16 за счет трения формуемого материала, про ходящего по каналу во внутренней втул ке . При смещении внутренней втулки I в направлении, обратном движению формуемого материала, за счет давления смазки по коническим поверхностям 16 втулок 13 и 1+ образуется кольцевая

щель, по которой смаз.ка проходит на

для смазки, ограниченной со стороны поверхность формуемого изделия и создает пленку, снижающую силу трения формируемого изделия о стенки канала. При падении давления смазки формуемый материал не попадает в кольцевую полость 17, так как он сжимает втулки 13 и 1 по коническим поверхностям 16 вследствие разницы площадей торцовых поверхностей втулки 1 по ходу движения материала за счет его трения о поверхность профильного канала 5. Таким образом, в предлагаемом устройстве узел подачи смазки обеспечивает пропуск смазки в профильный канал и препятствует проходу формуемого материала в кольцевую полость узла подачи смазки. Техническая и экономическая эффективность использования предлагаемого устройства в резиновой промьпиленности состоит в том, что оно позволит снизить стоимость оборудования на 20-30 за счет упрощения технологии изготовления устройства, повысить производительность оборудования за счет сокращения простоев во время чистки профильного канала и повышения скорости формования в 2,5-3 раза вследствие снижения коэффициента трения формуемого изделия о стенки профильного канала, повысить качество изделий за счет равномерного подвода смазки по всему периметру профильного канала. Экономический эффект от внедрения предлагаемого устройствана одной промышленной установке составит около ,0 тыс. руб. в год. Формула изобретения Ус роиство для формования изделий из полимерных материалов, содержащее экструзионную головку с фильерой, выполненной с профильным каналом для формования изделия и рубашкой для циркуляции теплоносителя, и узел подачи смазки на поверхность формуемого изделия, отличающееся тем, что, с целью повышения производительности устройства и качества изделий, фильера выполнена из двух частей с продольной плоскостью разъема и опорными площадками, а узел подачи смазки выполнен в виде двух концентрично профильному каналу расположенных втулок, смонтированных с образо- . ванием между ними кольцевой полости 78 подачи формуемого изделия торцовой поверхностью кольцевого буртика внутренней втулки, а с противоположной стороны - конической поверхностью наружной втулки, сопряженной с конической поверхностью внутренней втулки, причем внутренняя втулка смонтирована с возможностью перемещения относительно наружной втулки, а длина вту лок определена зависимостью , - S, (С-1) где L - длина втулок; S - площадь поперечного сечения кольцевой полости для смазки;Z /AY////y. Ы$$$Щ$Ш id Фаг, 1 ХУчХ %%%

Фаг. 2 - коэффициент трения формуемого материала о стенки профильного канала фильеры; П - периметр профильного канала;С - отношение давления смазки в кольцевой полости к давлению формуемого материала в профильном канале фильеры. Источники информации, нятые во внимание при экспертизе 1.Авторское свидетельство СССР 55017, кл. В 29 F , 1973. 2.Патент США (f 3517097, 264-177, опублик. 1970 (прототип),

ФигЛ

Авторы

Даты

1981-12-23—Публикация

1980-04-02—Подача