Г54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для безокислительной термообработки длинномерных изделий в псевдоожиженном слое частиц | 1980 |

|

SU973640A1 |

| Способ термической обработкииздЕлий B зАщиТНОМ гАзЕ | 1979 |

|

SU806778A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТЫ ИЗ НИЗКОЛЕГИРОВАННОЙ ТЕПЛОУСТОЙЧИВОЙ, ГОРЯЧЕКАТАННОЙ СТАЛИ | 1995 |

|

RU2088676C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОГО ПЛОСКОГО ПРОКАТА | 2012 |

|

RU2573843C2 |

| Раствор для электрохимического обезжиривания | 1978 |

|

SU715651A1 |

| Устройство для термообработки труб | 1985 |

|

SU1381176A1 |

| Способ производства труб из нержавеющих сталей аустенитного класса | 1990 |

|

SU1792758A1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЖАРОСТОЙКИХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2002 |

|

RU2215794C1 |

| Способ термической обработки изделий из прецизионных магнитно-мягких сплавов на никелевой основе | 1990 |

|

SU1786179A1 |

| Способ изготовления труб из нержавеющих сталей и сплавов | 1979 |

|

SU872579A1 |

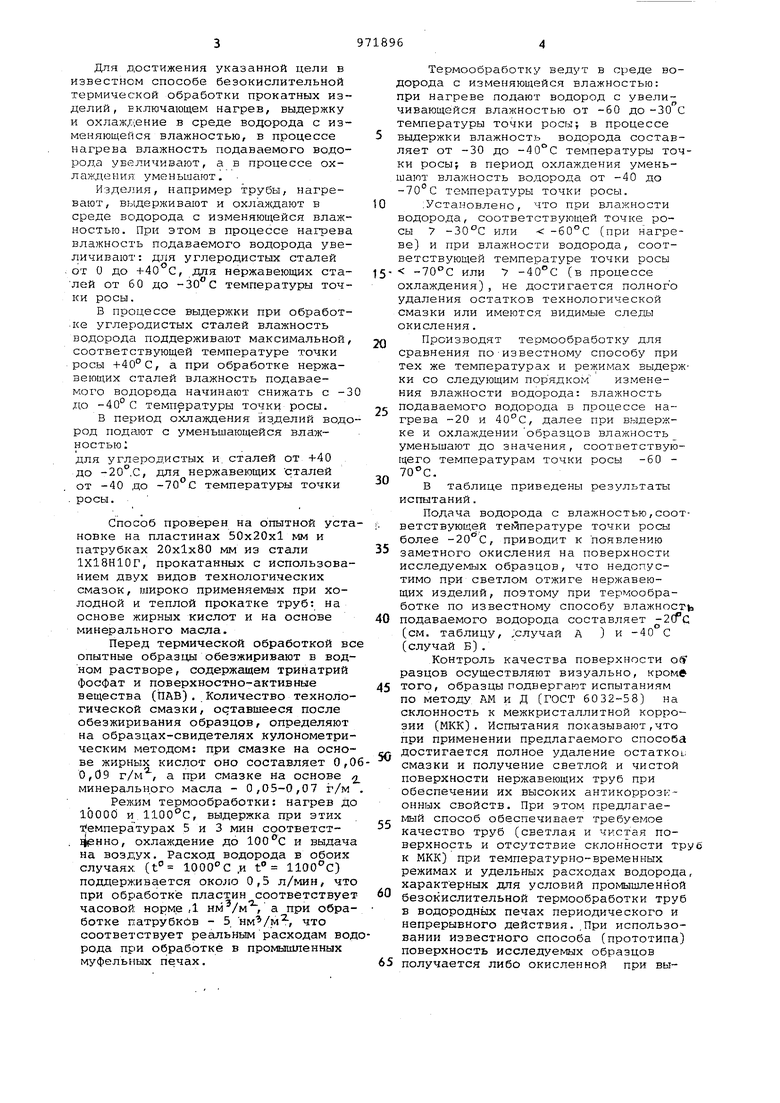

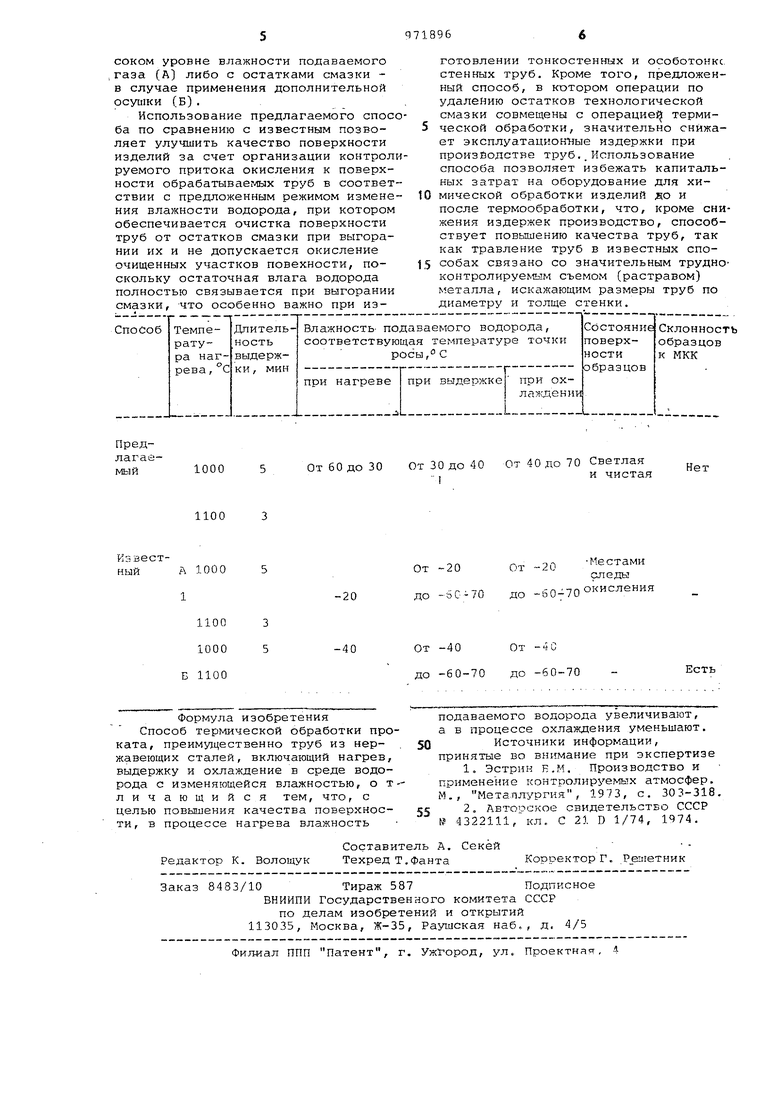

Изобретение относится к термической обработке и может быть использовано при изготовлении прокатных изделий, преимущественно при безокислител ном отжиге труб из нержавеющих сталей Известен способ термической обрабо ки нержавеющих прокатных изделий в среде водорода, включающий изделий до температуры рекристаллизации выдержку при этой температуре и последующее охлаждение 1. Недостатком данного способа является то, что для получения светлой чистой поверхности изделий перед термической обработкой с их поверхности необходимо удалять технологическую смазку, оставшуюся после прокатки. Для этого производят химическую обработку изделий в обезжиривающих растворах, в высококонцентрированных раст ворах щелочей и растворах кислот,что не всегда обеспечивает полное удаление смазки с поверхности, а в ряде случаев приводит к растраву ее. В результате снижаются антикоррозионные свойства изделий после термообработки и ухудшается качество поверхности. Наиболее близким по технической сущности к предлагаемому явля2тся сГособ термической обработки прокатных изделий в среде водорода с изменяющейся влажностью 2J. Однако известный способ не позволяет достичь высокого качества поверхности изделий вследствие неполного удаления ос атков технологической смазки и других загрязнений. Это обусловлено тем, что за короткое время нагрева (5-10 мин и менее) при подаче водорода с уменьшающейся влажностью примеси кислорода в газе недостаточно для окисления остатков поверхностных загрязнений и последующего удаления их в газообразном состоянии. Полнота очистки поверхности металла не достигается даже в случае предварительной очищающей химической обработки изделий, что приводит к снижению антикоррозионных свойств и ухудшению качества поверхности изделия в готовом виде. Кроме Того, при уменьшающейся влажности подаваемого водорода в Течение всего цикла термообработки необходима глубокая, ухудшаемая в ходе всего технологического цикла, осушка газа, являющаяся дорогостоящей и трудоемкой операцией. Цель изобретения - улучшение качества поверхности изделий. Для достижения указанной цели в известном способе безокислительной термической обработки прокатных изделий, включающем нагрев, выдержку и охлаждение в среде водорода с изменяющейся влажностью, в процессе нагрева влажность подаваемого водорода увеличивают, а в процессе охлаждения уменьшают. Изделия, например трубы, нагревают , выдерживают и охлаждают в среде водорода с изменяющейся влажностью. При этом в процессе нагрева влажность подаваемого водорода увел-ичивают: для углеродистых сталей от О до , дпя нержавеющих сталей от 60 до температуры точки росы. в процессе выдержки при обработКе углеродистых сталей влажность водорода поддерживают максимальной, соответствующей температуре точки росы , а при обработке нержавеющих сталей влажность подаваемого водорода начинают снижать с -3 до -40°С температуры точки росы. В период охлаждения изделий водо род подают с уменьшающейся влажностью;для углеродистых и. сталей от, +40 . до -20°.С, для нержавеющих сталей от -40 до -70°С температуры точки Способ проверен на опытной уста новке на пластинах 50x20x1 мм и патрубках 20x1x80 мм из стали 1Х18Н10Г, прокатанных с использованием двух видов технологических смазок, широко применяемых при холодной и теплой прокатке труб: на основе жирных кислот и на основе минерального масла. Перед термической обработкой вс опытные образцы обезжиривают в водном растворе, содержащем тринатрий фосфат и поверхностно-активные вещества (ilAB). Количество технологической смазки, оятавшееся после обезжиривания образцов, определяют на образцах-свидетелях кулонометрическим методом: при смазке на основе жирных кислот оно составляет 0,0 0,09 г/м, а при смазке на основе минерального масла - 0,05-0,07 г/м Режим термообработки: нагрев д 10000 , выдержка при этих т емпературах 5 и 3 мин соответст, нно, охлаждение до 100 С и выдач на воздух. Расход водорода в обоих случаях (t° ,и t ) поддерживается около 0,5 л/мин, чт при обработке пластин соответствуе часовой норме, , а при обра ботке патрубков - 5 , что соответствует реальным расходам во рода при обработке в промышленных муфельных печах. Термообработку ведут в среде воорода с изменяющейся влажностью: при нагреве подают водород с увеличивающейся влажностью от -60 до температуры точки pocuj в процессе выдержки влажность водорода составляет от -30 до -40°С температуры точки росы; в период охлаждения уменьшают влажность водорода от -40 до -70°С температуры точки росы. :Установлено, что при влажности водорода, соответствующей точке росы 7 -30°С или -60°С (при нагреве) и при влажности водорода, соответствующей температуре точки росы -70°С или 7 -40С (в процессе охлаждения) , не достигается полного удаления остатков технологической смазки или имеются видимые следы окисления. Производят термообработку для сравнения по-известному способу при тех же температурах и режимах выдержки со следующим порядком изменения влажн-ости водорода: влажность подаваемого водорода в процессе нагрева -20 и 40°С, далее при выдержке и охлажденииобразцов влажность уменьшают до значения, соответствующего температурам точки росы -60 70°С. В таблице приведены результаты испытаний. Подача водорода с влажностью,соответствующей тейпературе точки росы более , приводит к появлению заметного окисления на поверхности исследуемых образцов, что недопустимо при светлом отжиге нержавеющих изделий, поэтому при термообработке по известному способу влажнеет подаваемого водорода составляет -2СГС (см. таблицу, .случай А ) и -40 с (случай Б). .Контроль качества поверхности of разцов осуществляют визуально, кроме того, образцы подвергают испытаниям по методу, AM и Д (ГОСТ 6032-58) на склонность к межкристаллитной коррозии (МКК). Испытания показывают,что при применении предлагаемого способа достигается полное удаление остатков смазки и получение светлой и чистой поверхно.сти нержавеющих труб при обеспечении их высоких антикоррозионных свойств. При этом предлагаемый способ обеспечивает требуемое качество труб (светлая и чистая поверхность и отсутствие склонности труб к МКК) при температурно-временных режимах и удельных расходах водорода, характерных для условий промышленной безокислительной термообработки труб в водородных печах периодического и непрерывного действия..При использовании известного способа (прототипа) поверхность исследуемых образцов получается либо окисленной при высоком уровне влажности подаваемого ,газа (А) либо с остатками смазки в случае применения дополнительной осушки (Б).

Использование предлагаемого способа по сравнению с известным позволяет улучшить качество поверхности изделий за счет организации контролируемого притока окисления к поверхности обрабатываемых труб в соответствии с предложенным режимом изменения влажности водорода, при котором обеспечивается очистка поверхности труб от остатков смазки при выгорании их и не допускается окисление очищенных участков повехности, поскольку остаточная влага водорода полностью связывается при выгорании смазки, что особенно важно при изОт 60 до 30

1000

готовлении тонкостенных и особотонкс. стенных труб. Кроме , предложенный способ, в котором операции по удалению остатков технологической смазки совмещены с операцие термической обработки, значительно снижает эксплуатационные издержки при произбодстве труб.,Использование способа позволяет избежать капитальных затрат на оборудование для химической обработки изделий до и

после термообработки, что, кроме снижения издержек производство, способствует повышению качества труб, так как травление труб в известных способах связано со значительным трудноконтролируемым съемом (растравом) металла, искажающим размеры труб по диаметру и толще стенки.

;От 40 до 70 Светлая

30 до 40

Нет и чистая 1

Авторы

Даты

1982-11-07—Публикация

1981-04-03—Подача