. . J Изобретение относится к электрозшмической обработке металлов (ЭХО), в частности, к обезжириванию труб из нерясавеющйх сталей : и сплавов (ЭИ852, ОХ18Н1 ОТ, ЭИ844БУИД), прбкатанных на станах ХШР с применением смадок на основе минеральных масел Иди раститетных и жйвотнь1х жиров. , Наличие смазок на трубах из сталей и сила ВОВ приводит к браку этих труб по растраву типа узоров 1ФИ травлении, вследстйяё неравномерного травления окалины и обуглившейся при тершмеской обработке смазки, а также к науглёроживамшо металла при термо обработке, что пртощп: к браку по межкрйста литной,кор|розии в связи с чем трубы перед термообработкой необходимо ббезжирива:ть до полного удаления смазки.. Известен раствор для электрохимического обезжиривания стальных деталей, содержащий едкий натр, а D - глюкозу, устойчивое еделоч ное ПАВ (не указано) и 1штрит натрия 1. Однако процесс обезжиривания в данном растворе длится 8-15 мин, что не позволяет применять электрохимическое обезжиривание труб в потошой шшии их производства. Наиболее близким к изобретению является Ш 8естный раствор для электрохимического обезжиривашш, содержаицв i едкий натр, тринатрийфосфат и ОП-10 (полиэтиленгликоле-йый эфир высокомолекулярных алкилфенолов). Раствор содержит также углекислый натрий 2. Однако данный раствор предназначен для обработки углеродистых сталей, а при его применении для обработки труб из нержавеющих сталей наблюдается плохое качество-рбезжиривания, так как даже при длительной обработке в данном растворе смазка полностью не удазгяется. Это обусловлено тем, что в данном растворе образуется шлам, который налипая йа обезжириваемзто поверхность, затрудняет удале1ше смазки.. Образованию шлама способствует присутствие в растворе ионов С0з, которые с -большинством металлов, например железом, образуют труднорастворимые соёдине1шя, которые и налипают на поверхность, покрытую смазкой. В результате смазка полностью не удаляется.

й& й--5й чй й.- : ЖПЧ 5:;тГ: ;-.:----.

Цель изобретения - повышеше качества Ъчистки труб из нержавеющих сталей.

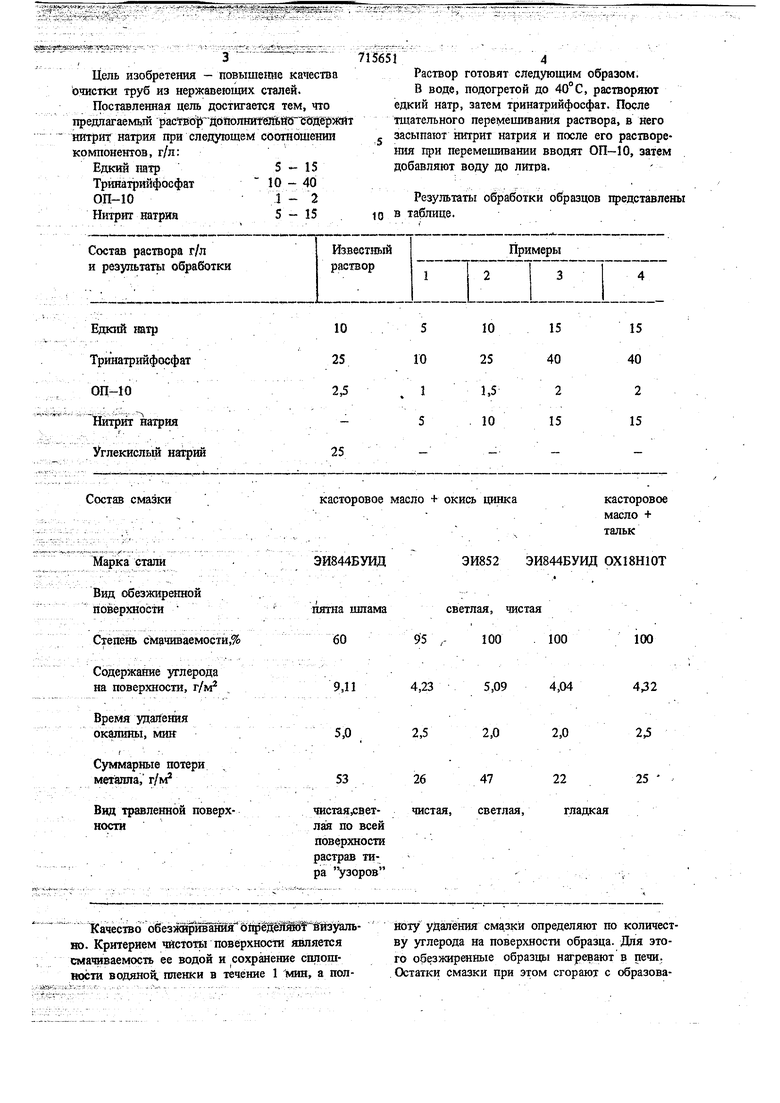

Поставленная цель достигается тем, что предлагаамьш ра:даб ГДЬпошйТбДЬЙЭ Т5ЙВДрЖ нитрит натрия при следующем соотношении компонентов, г/л:

Едкий штр5 - 15

Тринатрийфосфат10-40

ОП-10I - 2

Нитрит натрия5-15

Ш514

Раствор готовят следующим образом. В воде, подогретой до 40°С, растворяют едкий натр, затем тринатрийфосфат. После тщательного перемещивания раствора, в него - засыпают нотрит натрия и после его растворешш при перемещивании вводят ОП-10, затем добавляют воду до литра.Результаты обработки образцов 1федставлены 10 в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки проката | 1981 |

|

SU971896A1 |

| Раствор для обезжиривания стальных поверхностей | 1980 |

|

SU998587A1 |

| Смазка для волочения металлов | 1977 |

|

SU667587A1 |

| Раствор для травления металлов | 1978 |

|

SU819149A1 |

| Способ обработки изделий из твердых сплавов | 1988 |

|

SU1636484A1 |

| Способ химического никелирования заготовок стоматологических боров | 2022 |

|

RU2805729C1 |

| Электролитический способ подготовки поверхности стали холодного проката перед лакированием | 1957 |

|

SU112138A1 |

| Раствор для травления сталей | 1986 |

|

SU1359340A1 |

| Способ обезжиривания металла | 1983 |

|

SU1139768A1 |

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ АЛЮМИНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ | 2001 |

|

RU2207401C1 |

Качество обезж ивашя 6прёдШМУ 18туальHD. Критерием чистота поверхности является смачиваемость ее водой и сохранение сплошпрети водяной; пленки в течение 1 мин, а полноту удаления смазки определяют по количеству углерода на поверхности образца. Для этого обезжиренные образцы нагревают в печи. Остатки смазки при этом сгорают с образованием COj, количество которого определяют потенциометрическим методом и пересчитьтают на углерод. Качество обезжиривания Определяют также по качеству травленой поверхности. .Для этого обезжиренные образцы термообрабатьшают в электропечи в атмосфере воздуха при 10501070 0 в течение 5 мин и остьгешие на воздух образцы травят в растворе, содержащем 30 г/л бифторид-фторида аммония и 8% азотной кислоты при 45° С до полного удаления окал1шы. Для одновременной,обработки наружной и внутренней поверхностей образца используют два вспомогательных медных электрода: наружный в виде кольца и внутренний, в виде тон. кой трубочки. Испытуемый образец и вспомагателыаю электроды помещаютS раствор для обезжиривания и процесс ЭХО ведут 1фи; 45°С± 2°С, плотности переменного тока 5 А/дм и шифяжении не выше 8-10 В в течение 15 с . Это время в четыре раза меньше того времени (1 мин) для ЭХО, которое дает возможность применять электрохимическое обезжиривание труб в поточной линии их производства. Как видно из таблицы, раствор, согласно изобретения по сравнению с известным обеспечивает улучшение качества olHctiai, заключающееся в отсутствии шлама на поверхности изделия; в увеличении степени смачиваемости поверхности на 35-30%; .в уменьшении количества углерода на поверхности в 1,7 раза; в уменьшении длительности удаления Окалины в 2,2 - 1,8 раза, в сокращении потерь металла при травлении в 1,4 - 1,1 раза; в исключении растрава типа, узоров. Это обусловлено тем, что при электрохимическом обезжиривании происходит интенсификация процесса механического удаления капелек смазки с поверхности изделия пузырьками газообразных водорода и кислорода, образующихся при электролизе. Введение в раствор нитрита натрия приводит к образованию дополнительного газообразного продукта (NOj) и гидроксиламина (NH20H), который в щелочной среде разлагается с вьщелением газообразных азота (М) и аммиака (МНзО:) . Увеличение количества газообразных продуктов способствует увеличению скорости мехашгаеского отрьгоа и уноса, смазки с обезжириваемой поверхности. Кроме того, соединения азотистой кислоты (нитриты) и аммония (аммиакаты) хорошо растворимы и не образуют щлама, оседающего на обезжириваемую поверхность и затрудняющего процесс обезжиривания. Формула изобретения Раствор для электрохимического обезжиривания, содер кащий едкна натр, тринатрийфосфат и ОП-10 (полиэтиленгликолевый зфир высокомолекулярных алкилфенолов) ,| о т л ич а ю щ и и с я тем, что, с целью повьш1ения качества очистки труб из нержавеющих сталей, он дополнительно содержи нитрит натрия при следующем соотношения кокшонёнтов, г/л: Едкий натр 5 - 15 Тринатрийфосфат10-40 ОП-101-2 Нитрит натрия5-15 Источшжи информации, принятые во внимание при экспертизе 1. Патент ГДР N 84547, кл. 48а, 1/00, 1971. , 2. Авторское свидетельстйо СССР N 112138, кл. с 25 F 1/06, 1957.

Авторы

Даты

1980-02-15—Публикация

1978-09-13—Подача